Im Kern funktioniert ein Drehrohr hornofen, indem loses Material in einem beheizten, sich langsam drehenden Zylinder gewälzt wird. Dieser Prozess nutzt eine indirekte Befeuerung, bei der die Wärme von außen auf das Rohr aufgebracht und auf das innere Material übertragen wird. Die konstante Bewegung stellt sicher, dass jedes Teilchen gleichmäßig der Zieltemperatur ausgesetzt ist, wodurch Hot Spots vermieden und eine konsistente Verarbeitung gewährleistet wird.

Die grundlegende Herausforderung bei der Erwärmung von Pulvern oder körnigen Materialien ist die Erzielung von Gleichmäßigkeit. Ein Drehrohr hornofen löst dies nicht nur durch präzise Temperaturregelung, sondern durch die Einführung einer kontinuierlichen mechanischen Bewegung, um sicherzustellen, dass jeder Teil des Materials identisch behandelt wird.

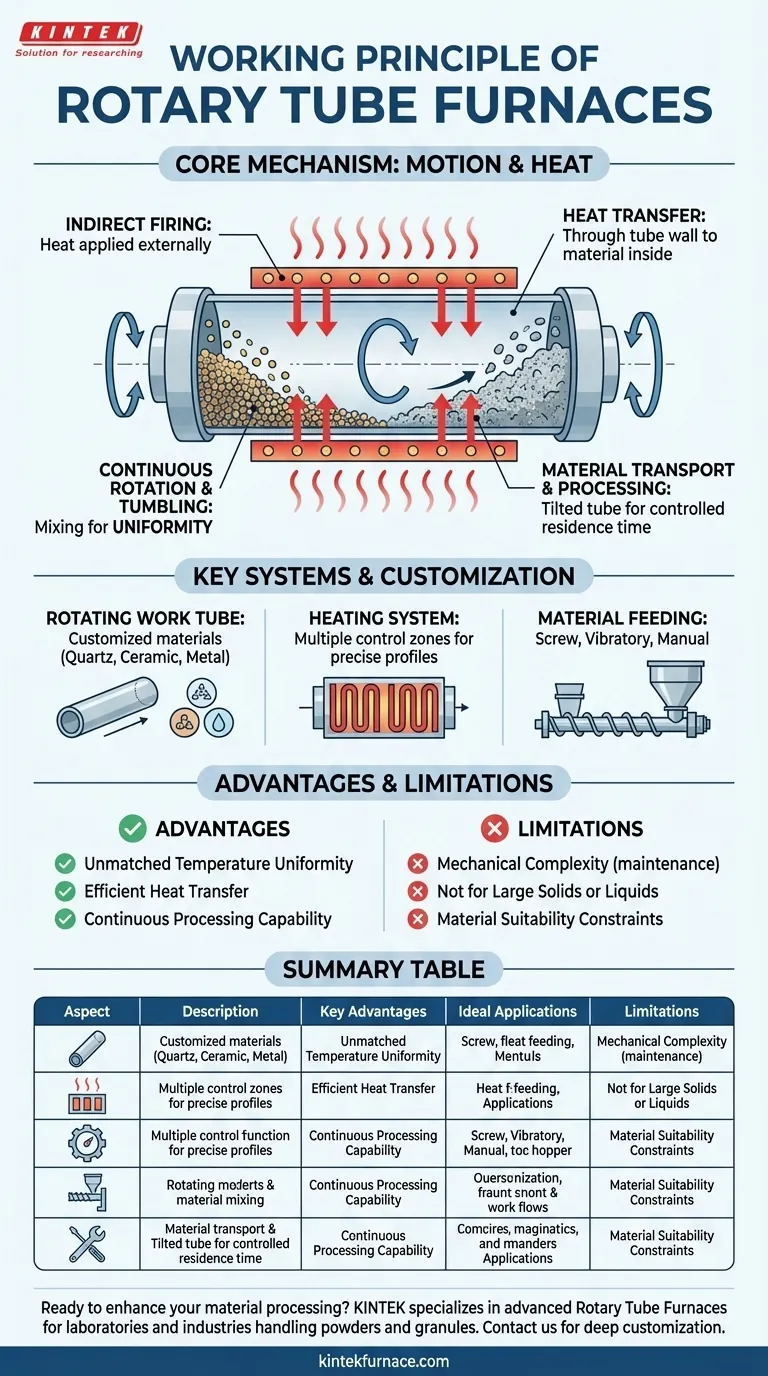

Der Kernmechanismus: Kombination von Bewegung und Wärme

Das Arbeitsprinzip ist eine elegante Lösung für ein häufiges Problem bei der thermischen Verarbeitung. Es basiert auf dem Zusammenspiel zwischen der Heizmethode, der physikalischen Rotation und der kontrollierten Bewegung des Materials.

Indirekte Befeuerung

Ein Drehrohr hornofen trennt die Wärmequelle von dem zu behandelnden Material. Heizelemente oder Gasbrenner erhitzen die Außenseite des Arbeitsrohrs.

Diese Wärme leitet dann durch die Rohrwand auf das Material im Inneren. Diese indirekte Methode verhindert Kontamination durch Verbrennungsprodukte und ermöglicht bei Bedarf die Verarbeitung unter kontrollierter Atmosphäre.

Kontinuierliche Rotation und Wälzen

Dies ist das definierende Merkmal des Ofens. Das Rohr ist auf Rollen gelagert und wird von einem Motor angetrieben, oft mit variabler Geschwindigkeitsregelung.

Während sich das Rohr dreht, wird das Material im Inneren an der Rohrwand hochgehoben, bevor es wieder herunterfällt. Diese kontinuierliche Mischwirkung ist entscheidend für die Erzielung einer außergewöhnlichen Temperaturhomogenität im gesamten Schüttgut.

Materialtransport und Verarbeitung

Für einen kontinuierlichen Betrieb ist das Ofenrohr typischerweise leicht geneigt installiert. Material wird in das höher gelegene Ende eingeführt und wandert bei Drehung des Rohres langsam zum tiefer gelegenen Auslassende.

Die Verweildauer des Materials im Ofen, bekannt als Verweilzeit, kann durch Anpassung der Drehgeschwindigkeit und des Neigungswinkels präzise gesteuert werden, was wiederholbare, qualitativ hochwertige Ergebnisse ermöglicht.

Schlüsselsysteme und Anpassungsmöglichkeiten

Ein funktionstüchtiger Drehrohr hornofen ist mehr als nur ein rotierendes Rohr. Es ist ein komplettes System, bei dem jede Komponente eine entscheidende Rolle für seine Leistung und Vielseitigkeit spielt.

Das rotierende Arbeitsrohr

Das Arbeitsrohr ist das Herzstück des Ofens. Es kann in Größe, Form und Material (wie Quarz, Keramik oder Metalllegierungen) angepasst werden, um spezifische Temperaturbereiche und Anforderungen an die chemische Verträglichkeit zu erfüllen.

Das Heizsystem

Moderne Öfen verfügen oft über mehrere, unabhängige thermische Regelzonen entlang der Rohrlänge. Dies ermöglicht die Erstellung präziser Temperaturprofile, was komplexe Prozesse wie Trocknen, Kalzinieren und Reagieren in einem einzigen Durchgang erlaubt.

Materialzuführungsmechanismen

Wie das Material in den Ofen gelangt, ist entscheidend für die Prozessstabilität. Übliche Optionen umfassen:

- Schneckenförderer: Ideal für feine Pulver und Granulate, die eine präzise, kontrollierte Zufuhrrate erfordern.

- Vibrationshopper: Am besten geeignet für Materialien mit unregelmäßigen Partikelgrößen, die eine gleichmäßige, nicht verstopfende Zufuhr benötigen.

- Manuelle Beschickung: Geeignet für Laborexperimente im kleinen Maßstab oder für die Batch-Verarbeitung, bei der kein kontinuierlicher Fluss erforderlich ist.

Die Abwägungen verstehen

Obwohl der Drehrohr hornofen leistungsstark ist, handelt es sich um ein spezialisiertes Werkzeug. Das Verständnis seiner spezifischen Vorteile und Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Vorteil: Unübertroffene Temperaturhomogenität

Für Pulver, Granulate und andere lose Materialien bietet kein anderes Ofendesign eine bessere thermische Gleichmäßigkeit. Die Wälzbewegung ist eine einfache und effektive Methode, um Temperaturgradienten innerhalb des Produkts zu eliminieren.

Vorteil: Effiziente Wärmeübertragung

Die ständige Bewegung des Materials maximiert dessen Kontakt mit der beheizten Rohrwand. Dies führt zu einer hochwirksamen und schnellen Wärmeübertragung, wodurch die erforderliche Verarbeitungszeit im Vergleich zu einem statischen Ofen oft verkürzt wird.

Einschränkung: Mechanische Komplexität

Das Antriebssystem, die Dichtungen und die Stützrollen, die die Rotation ermöglichen, sind zusätzliche Wartungs- und potenzielle Fehlerquellen im Vergleich zu einem einfachen statischen Rohr- oder Kammerofen.

Einschränkung: Materialeignung

Diese Öfen sind speziell für lose, frei fließende Materialien konzipiert. Sie eignen sich nicht für die Verarbeitung großer Einzelobjekte, Flüssigkeiten oder Materialien, die schmelzen und die Innenseite des Rohres beschichten könnten, wodurch die Wälzbewegung behindert wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem Material und Ihren Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Forschung an Pulvermaterialien liegt: Die präzise Temperaturkontrolle und Reproduzierbarkeit eines Drehrohrofens im Labormaßstab sind ideal für die Entwicklung und Erprobung neuer Prozesse.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken industriellen Produktion liegt: Die Fähigkeit zur kontinuierlichen Verarbeitung und die einheitliche Ausgabequalität machen ihn zur überlegenen Wahl für die Herstellung von Materialien wie Zementklinker oder Kalzinierungs-Aluminiumoxid.

- Wenn Ihr Hauptaugenmerk auf der Behandlung großer, fester Teile liegt: Ein Drehrohr hornofen ist das falsche Werkzeug; ein Kasten-, Kammer- oder statischer Rohrofen wäre besser geeignet.

Letztendlich zeichnet sich der Drehrohr hornofen dadurch aus, dass er einen statischen Erwärmungsprozess in einen dynamischen umwandelt und so eine überlegene Gleichmäßigkeit für jede Anwendung mit losen Materialien gewährleistet.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Arbeitsprinzip | Wälzen von Materialien in einem rotierenden, beheizten Rohr zur gleichmäßigen Wärmeeinwirkung. |

| Heizmethode | Indirekte Befeuerung mit externen Wärmequellen zur Vermeidung von Kontamination. |

| Hauptvorteile | Unübertroffene Temperaturhomogenität, effiziente Wärmeübertragung und kontinuierliche Verarbeitung. |

| Ideale Anwendungen | Verarbeitung von Pulvern, Granulaten; Einsatz in Forschung und industrieller Produktion wie Kalzinierung. |

| Einschränkungen | Mechanische Komplexität, nicht geeignet für große Feststoffe oder Flüssigkeiten. |

Sind Sie bereit, Ihre Materialverarbeitung durch präzise, gleichmäßige Erwärmung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, die für Labore und Industrien entwickelt wurden, die Pulver und Granulate verarbeiten. Durch die Nutzung herausragender F&E und hauseigener Fertigung bieten wir tiefgreifende Anpassungen an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle