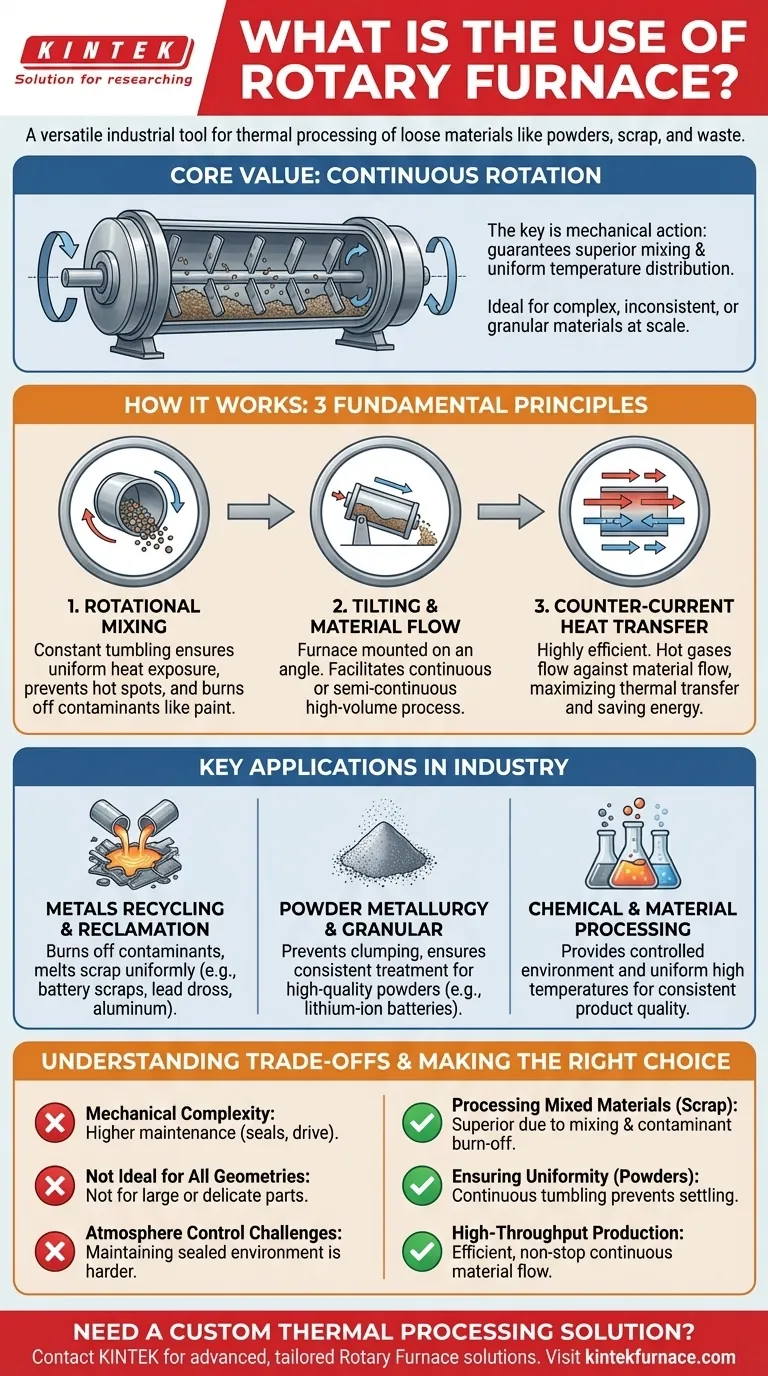

Im Wesentlichen ist ein Drehrohrofen ein hochflexibles Industrieinstrument, das zur thermischen Verarbeitung von losem Material wie Pulvern, Schrott und Industrieabfällen eingesetzt wird. Seine Hauptanwendungen finden sich im Metallrecycling, in der Pulvermetallurgie und der chemischen Verarbeitung, wo seine einzigartige Fähigkeit, Materialien gleichzeitig zu mischen und zu erhitzen, erhebliche Vorteile gegenüber statischen Ofenkonstruktionen bietet.

Der Kernwert eines Drehrohrofens ist nicht nur seine Fähigkeit, Wärme zu erzeugen, sondern seine kontinuierliche Rotation. Diese mechanische Wirkung garantiert eine überlegene Mischung und eine gleichmäßige Temperaturverteilung, was ihn zur idealen Lösung für die Verarbeitung komplexer, inkonsistenter oder körniger Materialien im großen Maßstab macht.

Wie ein Drehrohrofen seine Vielseitigkeit erreicht

Die Effektivität eines Drehrohrofens beruht auf drei fundamentalen Konstruktionsprinzipien, die zusammenwirken. Diese Prinzipien unterscheiden ihn von einem Standard-Kastentrockner.

Das Prinzip der Rotationsmischung

Ein Drehrohrofen ist ein großer, rotierender Zylinder, konzeptionell ähnlich einem industriellen Trockner oder einem Zementmischer. Während sich die Ofentrommel dreht, wird das Material im Inneren kontinuierlich durchgewälzt.

Diese ständige Bewegung stellt sicher, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt wird. Sie verhindert Hotspots und gewährleistet, dass flüchtige Bestandteile, wie Farbe oder Kunststoff auf Schrott, effektiv abgebrannt werden.

Die Rolle der Neigung und des Materialflusses

Der Ofen ist in einem leichten Winkel montiert. Diese Neigung bewirkt in Kombination mit der Rotation, dass sich das Material allmählich vom Beschickungsende zum Entleerungsende bewegt.

Diese Konstruktion ermöglicht einen kontinuierlichen oder semi-kontinuierlichen Prozess, was ihn für großvolumige industrielle Anwendungen sehr effizient macht. Bediener können kontinuierlich Rohmaterial an einem Ende zuführen und das verarbeitete Material am anderen Ende entnehmen.

Effiziente Wärmeübertragung durch Gegenstrom

Die Wärme wird typischerweise durch einen Brenner oder heiße Gase zugeführt, die sich oft in die entgegengesetzte Richtung des Materials bewegen. Dieses „Gegenstrom“-Design ist äußerst effizient.

Während das heiße Gas durch den Ofen strömt, überträgt es seine Wärme auf das Material. Das kälteste Material, das in den Ofen eintritt, trifft auf das kühlste Gas, während das heißeste Material, das kurz vor dem Austritt steht, auf das heißeste Gas trifft, was die Wärmeübertragungseffizienz maximiert und den Energieverbrauch reduziert.

Schlüsselanwendungen in der Industrie

Die einzigartige Kombination aus Mischen, Bewegung und effizienter Erwärmung macht den Drehrohrofen in mehreren Sektoren unverzichtbar.

Metallrecycling und -rückgewinnung

Dies ist ein primärer Anwendungsfall. Die Fähigkeit des Ofens, unterschiedliche Beschickungsmaterialien zu verarbeiten, ist entscheidend für das Recycling von Batterieschrott, Bleidross und Hochofenschlacke.

Beim Aluminiumrecycling eignet er sich hervorragend zum Schmelzen von Schrott, der noch Lack, Farbe oder Kunststoffbeschichtungen aufweisen kann. Die Rotationsmischung hilft, diese Verunreinigungen abzubrennen und gleichzeitig sicherzustellen, dass das Metall gleichmäßig schmilzt.

Pulvermetallurgie und körnige Materialien

Bei Prozessen wie dem Kalzinieren, Rösten oder Trocknen von Pulvern ist Gleichmäßigkeit von größter Bedeutung. Ein statischer Ofen kann zu Ablagerungen und inkonsistenten Ergebnissen führen.

Die Wälzbewegung des Drehrohrofens verhindert Verklumpungen und garantiert, dass jedes Granulat identisch behandelt wird. Dies ist unerlässlich für die Herstellung hochwertiger Pulver, die beispielsweise bei der Lithium-Ionen-Batterieherstellung verwendet werden.

Chemische und Materialverarbeitung

Der Ofen bietet eine kontrollierte Umgebung für verschiedene chemische Reaktionen, die hohe Temperaturen erfordern. Seine Fähigkeit, eine gleichmäßige Temperatur über eine gesamte Charge hinweg zu erreichen und aufrechtzuerhalten, ist entscheidend für eine gleichbleibende Produktqualität.

Die Abwägungen verstehen

Obwohl er leistungsstark ist, ist ein Drehrohrofen keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Mechanische Komplexität

Die rotierende Trommel, die Dichtungen und das Antriebssystem führen zu einer höheren mechanischen Komplexität als bei einem statischen Ofen. Dies kann zu höheren Wartungsanforderungen führen, um sicherzustellen, dass die rotierenden Dichtungen und der Antriebsstrang in gutem Zustand bleiben.

Nicht ideal für alle Geometrien

Dieser Ofen ist speziell für Materialien konzipiert, die frei wälzen können. Er eignet sich nicht für die Verarbeitung großer, einzelner oder empfindlicher Teile, die durch die Wälzbewegung beschädigt würden oder nicht in das System eingeführt werden können.

Atmosphärenkontrolle

Obwohl möglich, kann die Aufrechterhaltung einer perfekt abgedichteten, kontrollierten Atmosphäre in einem rotierenden Ofen schwieriger sein als in einer statischen, versiegelten Kammer. Die dynamischen Dichtungen an beiden Enden der Trommel sind kritische Punkte potenzieller Leckagen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Ofentechnologie hängt vollständig von dem Material ab, das Sie verarbeiten, und Ihren betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung gemischter oder nicht einheitlicher Materialien (wie Schrott) liegt: Der Drehrohrofen ist überlegen, da er Verunreinigungen mischen, abrennen und das Ausgangsmaterial gleichmäßig schmelzen kann.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Prozessgleichmäßigkeit für Pulver oder Granulate liegt: Die kontinuierliche Wälzbewegung des Ofens ist der effektivste Weg, um Ablagerungen zu verhindern und konsistente Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und kontinuierlicher Produktion liegt: Seine geneigte, rotierende Konstruktion ermöglicht einen effizienten, unterbrechungsfreien Materialfluss, der sich perfekt für großtechnische Industrieanlagen eignet.

Letztendlich ist der Drehrohrofen ein Spezialwerkzeug, das entwickelt wurde, um das schwierige Problem der gleichmäßigen Erwärmung von Materialien zu lösen, die sich nicht stillhalten.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Metallrecycling | Verbrennt Verunreinigungen, schmilzt Schrott gleichmäßig |

| Pulvermetallurgie | Verhindert Verklumpung, gewährleistet konsistente Granulatbehandlung |

| Chemische Verarbeitung | Bietet kontrollierte, gleichmäßige Hochtemperaturreaktionen |

| Großvolumige Produktion | Ermöglicht kontinuierlichen, effizienten Materialfluss |

Benötigen Sie eine maßgeschneiderte thermische Verarbeitungslösung für Ihre Materialien?

Bei KINTEK nutzen wir unsere herausragende F&E und unsere eigene Fertigung, um fortschrittliche Drehrohrofenlösungen zu liefern, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Ob Sie im Metallrecycling, der Pulververarbeitung oder der chemischen Produktion tätig sind, unsere Expertise gewährleistet überlegene Mischung, gleichmäßige Erwärmung und hohe Durchsatzleistung.

Unsere Produktpalette umfasst Drehrohöfen, Muffelöfen, Rohröfen und mehr, alle unterstützt durch tiefgreifende Anpassungsfähigkeiten. Lassen Sie uns Ihnen helfen, Ihren industriellen Prozess zu optimieren – kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate