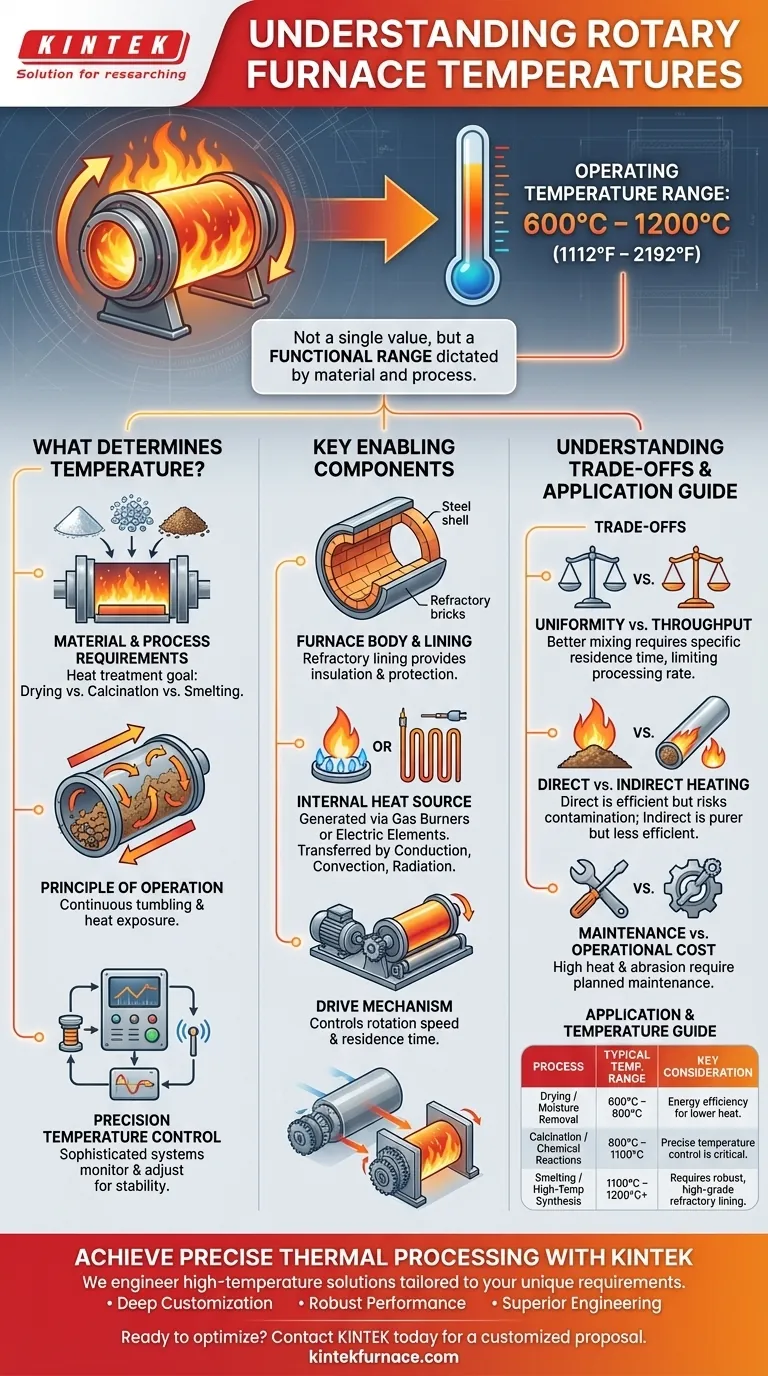

Die Betriebstemperatur eines Drehrohrofens ist kein Einzelwert, sondern ein Funktionsbereich, der typischerweise zwischen 600°C und 1200°C (1112°F bis 2192°F) liegt. Die genaue Temperatur wird durch das spezifische zu verarbeitende Material und die beabsichtigte thermische Reaktion bestimmt. Spezialisierte Einheiten, wie elektromagnetische Drehrohröfen, sind so konstruiert, dass sie für anspruchsvollere Anwendungen konstant bei hohen Temperaturen bis zu 1100°C und darüber hinaus betrieben werden können.

Die Temperatur eines Drehrohrofens ist eine direkte Funktion seines Designs und seines Verwendungszwecks. Anstatt nach der Temperatur zu fragen, ist die entscheidende Frage, welche Temperatur Ihr spezifischer Prozess erfordert, da der Ofen so konstruiert sein muss, dass er diese zuverlässig erreicht und aufrechterhält.

Was bestimmt die Temperatur eines Drehrohrofens?

Die Betriebstemperatur ist das Ergebnis eines Gleichgewichts zwischen der Konstruktion des Ofens, seinem Heizsystem und den Anforderungen des darin befindlichen Materials. Das Verständnis dieser Faktoren ist der Schlüssel zum Erfassen seiner Fähigkeiten.

Die Material- und Prozessanforderungen

Der primäre Treiber der Temperatur ist das Ziel der Wärmebehandlung. Verschiedene Prozesse erfordern sehr unterschiedliche thermische Bedingungen.

Zum Beispiel erfordert das Trocknen von Materialien zur Entfernung von Feuchtigkeit möglicherweise nur niedrigere Temperaturen, während die Kalzinierung oder die thermische Zersetzung von Materialien deutlich höhere, anhaltende Wärme erfordert.

Das Funktionsprinzip

Ein Drehrohrofen ist eine zylindrische, tonnenförmige Kammer, die auf einer leichten Neigung rotiert. Diese Rotation wälzt das Material kontinuierlich um und stellt sicher, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist.

Heiße Gase strömen typischerweise durch die Kammer, oft entgegen der Bewegungsrichtung des Materials (Gegenstromprinzip), um die Effizienz der Wärmeübertragung zu maximieren.

Präzise Temperaturregelung

Moderne Drehrohröfen werden nicht einfach nur "heiß". Sie verwenden ein ausgeklügeltes Steuerungssystem, um ein präzises Temperaturprofil zu erreichen und aufrechtzuerhalten.

Thermoelemente oder andere Sensoren überwachen ständig die Innentemperatur. Diese Daten werden an einen Regler weitergeleitet, der die Leistung der Heizelemente oder den Brennstoff der Brenner anpasst und so stabile Bedingungen gewährleistet, die für die Prozesskonsistenz unerlässlich sind.

Schlüsselkomponenten, die hohe Temperaturen ermöglichen

Die Fähigkeit eines Ofens, Temperaturen über 1000°C zu erreichen und zu widerstehen, hängt vollständig von der Qualität und dem Design seiner Kernkomponenten ab.

Das Ofengehäuse und die Auskleidung

Die Außenhülle besteht typischerweise aus geschweißtem Stahlblech, aber die kritische Komponente ist die feuerfeste Auskleidung im Inneren.

Diese Auskleidung, hergestellt aus feuerfesten Ziegeln, Zement oder anderen formbaren Substanzen, bietet die notwendige Isolierung zum Schutz der Stahlhülle. Sie muss auch thermischem Schock und chemischer Korrosion durch die zu verarbeitenden Materialien widerstehen.

Die interne Wärmequelle

Die Wärme wird entweder durch Gasbrenner oder elektrische Heizelemente erzeugt. Die Wahl hängt von der Anwendung, der benötigten Wärmeintensität und den Betriebskosten ab.

Die Wärme wird durch eine Kombination aus Konduktion (direkter Kontakt), Konvektion (Heißgasstrom) und Strahlung von der heißen Auskleidung und den Heizelementen auf das Material übertragen.

Der Antriebsmechanismus

Ein Motor und ein Getriebe (oder angetriebene Rollen) drehen den Ofenkörper. Die Drehzahl ist oft variabel.

Die Steuerung der Drehzahl und des Neigungswinkels des Ofens bestimmt, wie lange das Material im Ofen verbleibt, bekannt als seine Verweilzeit, die ein kritischer Prozessparameter ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Drehrohrofen keine Universallösung. Sein Design beinhaltet inhärente Kompromisse, die wichtig zu erkennen sind.

Gleichmäßigkeit vs. Durchsatz

Das langsame Umwälzen sorgt für eine hervorragende Mischung und Wärmegleichmäßigkeit. Dies erfordert jedoch eine spezifische Verweilzeit, die wiederum die Rate begrenzt, mit der Material verarbeitet werden kann (Durchsatz).

Direkte vs. indirekte Beheizung

Die meisten Drehrohröfen verwenden direkte Beheizung, bei der heiße Verbrennungsgase in direktem Kontakt mit dem Material stehen. Dies ist sehr energieeffizient, birgt jedoch das Risiko einer Produktkontamination.

Für hochreine Anwendungen kann ein indirekt beheizter Drehrohrofen – bei dem das Rohr von außen beheizt wird – notwendig sein, obwohl dies oft weniger effizient ist.

Wartung und Betriebskosten

Die Kombination aus hohen Temperaturen, konstanter Rotation und abrasiven Materialien führt zu Verschleiß an der feuerfesten Auskleidung und den mechanischen Komponenten. Dies erfordert einen geplanten Wartungsplan und fließt in die langfristigen Betriebskosten des Ofens ein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der korrekten Ofenspezifikation ist entscheidend, um Ihre Verarbeitungsziele effizient und sicher zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Trocknung bei niedriger Temperatur oder der Feuchtigkeitsentfernung liegt: Ein Ofen, der am unteren Ende des Bereichs (nahe 600°C) arbeitet, ist ausreichend und energieeffizienter.

- Wenn Ihr Hauptaugenmerk auf der Kalzinierung oder spezifischen chemischen Reaktionen liegt: Sie benötigen einen Ofen im mittleren bis hohen Bereich (800°C bis 1100°C) mit einem hochpräzisen Temperaturregelsystem.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen oder der Hochtemperatursynthese von Materialien liegt: Sie müssen einen spezialisierten Ofen beschaffen, der 1200°C oder höher erreichen kann und mit einer robusten, hochwertigen feuerfesten Auskleidung gebaut ist.

Letztendlich ist die Abstimmung der Ofenkonstruktion auf Ihr spezifisches thermisches Verarbeitungsziel der einzige Weg, um ein erfolgreiches Ergebnis zu gewährleisten.

Zusammenfassungstabelle:

| Prozessanwendung | Typischer Temperaturbereich | Wichtige Überlegung |

|---|---|---|

| Trocknung / Feuchtigkeitsentfernung | 600°C - 800°C | Energieeffizienz bei geringerem Wärmebedarf. |

| Kalzinierung / Chemische Reaktionen | 800°C - 1100°C | Präzise Temperaturregelung ist entscheidend. |

| Schmelzen / Hochtemperatur-Synthese | 1100°C - 1200°C+ | Erfordert robuste, hochwertige feuerfeste Auskleidung. |

Präzise thermische Verarbeitung mit KINTEK erreichen

Ihr spezifisches Material und Ihre Prozessziele bestimmen die genaue Temperatur, die Ihr Drehrohrofen liefern muss. Bei KINTEK verkaufen wir nicht nur Öfen; wir entwickeln Hochtemperaturlösungen, die auf Ihre einzigartigen Anforderungen zugeschnitten sind.

Warum KINTEK für Ihre Drehrohrofen-Bedürfnisse wählen?

- Umfassende Anpassung: Durch unsere außergewöhnliche interne Forschung und Entwicklung sowie Fertigung entwickeln wir Drehrohröfen, Rohröfen und andere Systeme, die präzise auf Ihr Temperaturprofil, Ihre Atmosphäre und Ihre Durchsatzanforderungen abgestimmt sind.

- Robuste Leistung: Unsere Öfen sind so gebaut, dass sie Temperaturen von 600°C bis über 1200°C zuverlässig erreichen und aufrechterhalten und so konsistente Ergebnisse für Anwendungen wie Kalzinierung, Sintern und Wärmebehandlung gewährleisten.

- Überragende Ingenieurskunst: Wir konzentrieren uns auf die kritischen Details – von fortschrittlichen feuerfesten Auskleidungen, die thermischer Belastung standhalten, bis hin zu präzisen Steuerungssystemen, die eine gleichmäßige Erwärmung garantieren – damit Sie sich auf Ihre Forschung oder Produktion konzentrieren können.

Bereit, Ihre thermische Verarbeitung zu optimieren? Lassen Sie sich von unseren Experten bei der Spezifikation des perfekten Ofens helfen. Kontaktieren Sie KINTEL noch heute, um Ihre Anwendung zu besprechen und ein maßgeschneidertes Lösungskonzept zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse