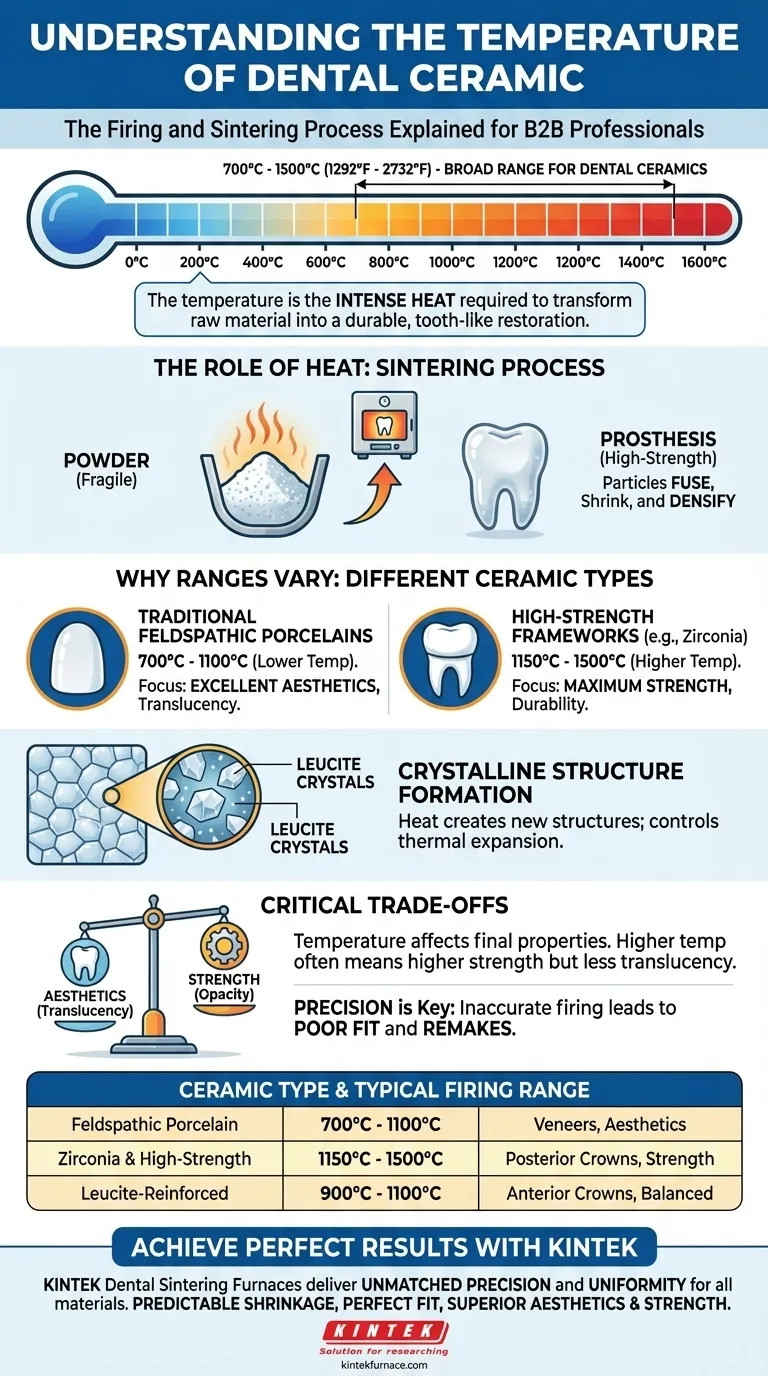

Die „Temperatur“ einer Dental-Keramik bezieht sich auf ihre Brenn- oder Sintertemperatur, die intensive Hitze, die erforderlich ist, um Rohmaterial in eine haltbare, zahnähnliche Restauration umzuwandeln. Dieser Prozess findet typischerweise in einem Dentalofen in einem weiten Bereich von 700°C bis 1500°C (1292°F bis 2732°F) statt, wobei die genaue Temperatur durch die spezifische verwendete Keramikart bestimmt wird.

Die Brenntemperatur einer Dental-Keramik ist kein Einzelwert, sondern eine kritische Verarbeitungsvariable, die sich je nach Materialzusammensetzung ändert. Diese Temperatur wird präzise gesteuert, um eine physikalische Umwandlung auszulösen, das Material zu verdichten und seine endgültige Festigkeit, Passform und Ästhetik zu bestimmen.

Die Rolle der Hitze bei der Herstellung von Dental-Keramiken

Die im Dentalofen aufgebrachte Temperatur ist der grundlegende Katalysator, der ein sprödes Pulver oder einen kreidigen Block in eine hochfeste Dentalprothese umwandelt. Dieser Prozess wird als Sintern oder Brennen bezeichnet.

Vom Pulver zur Prothese: Der Sinterprozess

Das Sintern ist der Prozess des Verdichtens und Formens einer festen Masse aus Material durch Hitze, ohne es bis zum Schmelzpunkt zu verflüssigen.

Während des Brennens verschmelzen die einzelnen Keramikpartikel an ihren Kontaktpunkten. Diese Fusion reduziert die Hohlräume zwischen den Partikeln, wodurch das Material schrumpft und deutlich dichter und fester wird.

Warum die Temperaturbereiche so stark variieren

Verschiedene Arten von Dental-Keramiken weisen sehr unterschiedliche chemische Zusammensetzungen auf, die einzigartige Temperatur „Rezepte“ für ein ordnungsgemäßes Brennen erfordern.

Zum Beispiel werden traditionelle Feldspat-Porzellane oft bei niedrigeren Temperaturen gebrannt, typischerweise zwischen 700°C und 1100°C. Diese Materialien sind für ihre ausgezeichnete Ästhetik bekannt.

Im Gegensatz dazu können hochfeste Gerüstkeramiken viel höhere Temperaturen erfordern. Beispielsweise erforderten einige ältere Feldspatmaterialien, die zur Bildung spezifischer Kristallstrukturen verwendet wurden, ein Erhitzen zwischen 1150°C und 1500°C. Modernes Zirkonoxid, ein dominierendes Material, wird bei ähnlich hohen Temperaturen gesintert.

Die Bildung von Kristallstrukturen

Die Hitze schmilzt nicht nur Partikel zusammen; sie kann auch neue Kristallstrukturen innerhalb der glasigen Matrix der Keramik erzeugen.

Bei einigen Feldspat-Keramiken führt das Erhitzen zur Bildung von Leuzit-Kristallen. Dies ist wichtig, da Leuzit einen anderen Wärmeausdehnungskoeffizienten (wie stark es sich bei Hitze ausdehnt und zusammenzieht) aufweist als das umgebende Glas.

Die Kontrolle der Bildung dieser Kristalle ist entscheidend für die Steuerung der endgültigen Eigenschaften der Restauration, insbesondere beim Schichten von Keramik auf eine Metall- oder Zirkonoxid-Substruktur. Eine Fehlanpassung der Wärmeausdehnung führt zu Rissen und Brüchen.

Verständnis der kritischen Kompromisse

Die Wahl der Brenntemperatur ist direkt mit einer Reihe von Kompromissen zwischen den endgültigen Eigenschaften der Restauration verbunden. Das Verständnis dieser ist der Schlüssel zur Materialauswahl und -verarbeitung.

Temperaturkontrolle und Dimensionsgenauigkeit

Der Sinterprozess beinhaltet zwangsläufig Schrumpfung. Wenn die Temperatur nicht extrem präzise gemäß dem Herstellerprotokoll gesteuert wird, kann diese Schrumpfung unvorhersehbar werden.

Eine ungenaue Brennung kann zu einer Krone oder Brücke führen, die zu klein oder verzerrt ist, was zu einer schlechten Passform führt, die neu angefertigt werden muss. Dies ist ein Hauptanliegen für jeden zahntechnischen Laboranten.

Ästhetik vs. Festigkeit

Im Allgemeinen besteht ein umgekehrtes Verhältnis zwischen der Transluzenz einer Keramik und ihrer Festigkeit, was oft mit ihrer Verarbeitungstemperatur zusammenhängt.

Niedrigtemperatur-Glaskeramiken und Feldspat-Porzellane sind oft transluzenter und lebensechter und eignen sich daher ideal für Veneers. Hochtemperatur-Sinterkeramiken wie Zirkonoxid sind unglaublich stark und opak und gelten als Standard für hintere Kronen und Brücken, die starken Beißkräften standhalten müssen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale „Temperatur“ wird vollständig durch das Material bestimmt, das Sie ausgewählt haben, um einen bestimmten klinischen Bedarf zu erfüllen. Das Material diktiert den Prozess.

- Wenn Ihr Hauptaugenmerk auf maximaler Ästhetik liegt (z. B. Front-Veneers): Sie werden wahrscheinlich eine niedrig brennende Glaskeramik oder ein Feldspatporzellan verwenden, um eine optimale Transluzenz zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt (z. B. eine hintere Brücke): Sie werden eine hochfeste Keramik wie Zirkonoxid verwenden, die eine viel höhere Sintertemperatur erfordert.

- Wenn Sie Porzellan auf einen Kern schichten (PFM oder PFZ): Sie müssen Materialien mit kompatiblen Wärmeausdehnungskoeffizienten verwenden und einen präzisen, mehrstufigen Brennplan befolgen, um eine starke Verbindung ohne Rissbildung zu gewährleisten.

Letztendlich bedeutet das Verständnis der erforderlichen Temperatur einer Keramik, die Natur des Materials selbst zu verstehen.

Zusammenfassungstabelle:

| Keramiktyp | Typischer Brennbereich | Hauptanwendungsfall | Schlüsselmerkmal |

|---|---|---|---|

| Feldspatporzellan | 700°C - 1100°C | Veneers, Ästhetisches Schichten | Hohe Transluzenz, Hervorragende Ästhetik |

| Zirkonoxid & Hochfeste Gerüste | 1150°C - 1500°C | Hintere Kronen, Brücken | Maximale Festigkeit, Haltbarkeit |

| Leuzitverstärkte Glaskeramiken | 900°C - 1100°C | Vordere Kronen, Inlays/Onlays | Ausgewogene Festigkeit & Ästhetik |

Perfekte Brennergebnisse mit KINTEK Dentalöfen erzielen

Eine präzise Temperaturkontrolle ist nicht verhandelbar, um haltbare, passgenaue Dentalrestaurationen herzustellen. KINTEK versteht die kritischen Anforderungen zahntechnischer Labore. Unsere fortschrittlichen Dentalen Sinteröfen sind darauf ausgelegt, die außergewöhnliche Temperaturhomogenität und die präzisen Aufheizraten zu liefern, die für konsistente Ergebnisse bei allen Keramikmaterialien erforderlich sind – vom Feldspatporzellan bis hin zu hochfestem Zirkonoxid.

Warum KINTEK für Ihre Dentalofen-Anforderungen wählen?

- Unübertroffene Präzision: Gewährleisten Sie eine vorhersehbare Schrumpfung und eine perfekte Passform für jede Krone, Brücke und jedes Veneer.

- Überlegene Ästhetik & Festigkeit: Erzielen Sie die idealen Materialeigenschaften durch Einhaltung exakter Brennpläne.

- Gesteigerte Produktivität: Zuverlässige Leistung und intuitive Steuerung optimieren Ihren Arbeitsablauf.

Sind Sie bereit, die Qualität und Konsistenz Ihrer Dental-Keramiken zu verbessern? Unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Ofens für die spezifischen Materialien und den Arbeitsablauf Ihres Labors.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und entdecken Sie den Unterschied, den Präzisions-Engineering macht.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler