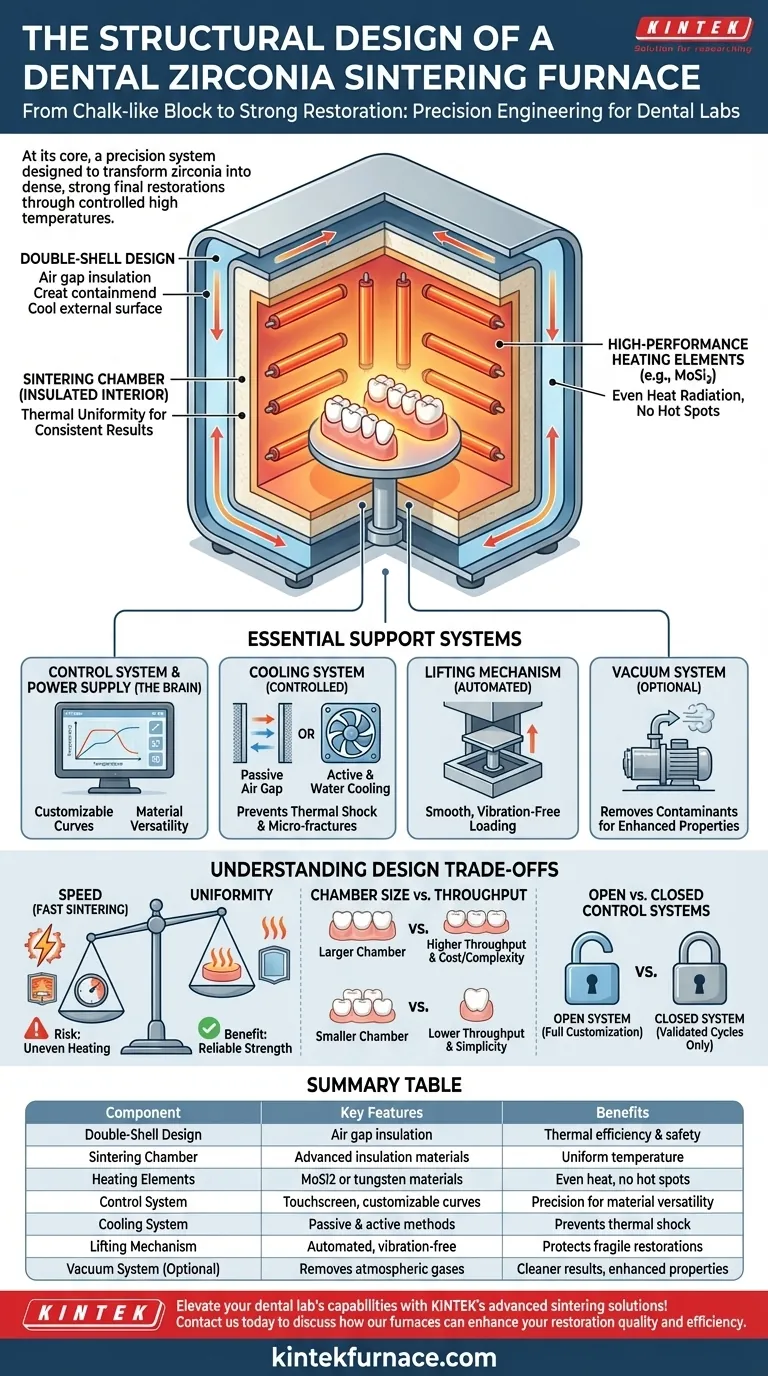

Im Kern ist ein Dental-Zirkonoxid-Sinterofen ein präzisionsgefertigtes System, das für einen einzigen Zweck entwickelt wurde: die Umwandlung eines kreideartigen Zirkonoxid-Fräsblocks in eine dichte, durchscheinende und unglaublich feste endgültige Restauration. Sein struktureller Aufbau besteht aus einer zentralen Heizkammer, einem Ofenkörper und einer Reihe kritischer Unterstützungssysteme – einschließlich Steuerung, Kühlung und Stromversorgung –, die alle zusammenarbeiten, um extreme Temperaturen mit außergewöhnlicher Genauigkeit zu regeln.

Beim Design geht es nicht nur darum, Wärme zu erzeugen. Es ist eine hochentwickelte Architektur, bei der jede Komponente, von der doppelwandigen Isolierung bis zur elektronischen Steuerung, optimiert ist, um sicherzustellen, dass die endgültige zahntechnische Restauration die erforderliche präzise Festigkeit, Passform und Ästhetik aufweist.

Die Kernstruktur: Ofenkörper und Kammer

Das physische Herz des Ofens sind der Körper und die Kammer, in der das Sintern stattfindet. Diese Struktur ist grundlegend für die Temperaturstabilität und Sicherheit.

Die Doppelwand-Konstruktion

Die meisten modernen Dentalöfen verwenden eine Doppelwand-Struktur. Diese Konstruktion erzeugt einen Luftspalt zwischen der inneren heißen Kammer und dem Außengehäuse.

Diese Funktion erfüllt zwei Hauptzwecke: Sie bietet eine ausgezeichnete Wärmeisolierung, hält die Wärme zurück, und sie hält die Außenoberfläche des Ofens kühl, um die Sicherheit des Bedieners zu gewährleisten.

Die Sinterkammer

Dies ist der isolierte Innenraum, in dem die Restaurationen platziert werden. Er ist mit hochreinen, fortschrittlichen Isoliermaterialien wie Keramikfaserplatten ausgekleidet.

Die Qualität dieser Isolierung ist entscheidend für die Erzielung thermischer Gleichmäßigkeit, was bedeutet, dass die Temperatur in der gesamten Kammer konstant ist. Dies stellt sicher, dass alle Restaurationen, unabhängig von ihrer Position, gleichmäßig gesintert werden.

Hochleistungs-Heizelemente

Die Wärme selbst wird durch elektrische Widerstands-Heizelemente erzeugt. Diese bestehen typischerweise aus Materialien wie Molybdändisilizid (MoSi2) oder, bei einigen Induktionsmodellen, Wolfram.

Ihre strategische Platzierung in der Kammer ist ein wichtiger Designfaktor, der so konstruiert ist, dass er die Wärme gleichmäßig abstrahlt und „Hot Spots“ verhindert, die das Zirkonoxid beeinträchtigen könnten.

Wesentliche Unterstützungssysteme

Ein Ofen ist mehr als nur eine heiße Kiste. Seine Unterstützungssysteme sorgen für die Präzision und Zuverlässigkeit, die für den klinischen Erfolg erforderlich sind.

Das Steuersystem und die Stromversorgung

Dies ist das Gehirn des Ofens. Ein hochentwickeltes elektronisches Steuersystem, das oft über eine Touchscreen-Oberfläche verwaltet wird, steuert den gesamten Sinterprozess.

Es ermöglicht Technikern, vorprogrammierte Zyklen auszuführen oder benutzerdefinierte Temperaturkurven zu erstellen, die den spezifischen Anforderungen verschiedener Zirkonoxidmaterialien entsprechen (z. B. hohe Festigkeit gegenüber hoher Transluzenz). Diese Programmierbarkeit ist entscheidend für die Materialvielfalt.

Das Kühlsystem

Kontrolliertes Abkühlen ist genauso wichtig wie kontrolliertes Aufheizen. Die Struktur umfasst sowohl passive Kühlung (durch die Doppelwand-Konstruktion) als auch oft aktive Kühlung, wie z. B. Lüfter oder ein Wasserkühlsystem.

Ein allmähliches, kontrolliertes Abkühlen verhindert einen Thermoschock, der Mikrorisse in der endgültigen Restauration verursachen kann.

Der Hebemechanismus

Die Ofentür oder -klappe bewegt die Sinterplatte in die und aus der Heizzone. Ein gut konstruierter Ofen verfügt über einen sanften, vibrationsfreien automatischen Lift.

Dies verhindert Erschütterungen, die die empfindlichen vorgeschliffenen Restaurationen stören könnten, und gewährleistet ein allmähliches Einfahren in die Hochtemperaturumgebung.

Das Vakuumsystem (sofern vorhanden)

Einige fortschrittliche Öfen verfügen über ein Vakuumsystem. Dies ist keine universelle Funktion, wird aber verwendet, um atmosphärische Gase aus der Kammer zu evakuieren, bevor das Aufheizen beginnt.

Das Sintern unter Vakuum kann durch die Entfernung potenzieller Verunreinigungen zu einem saubereren Ergebnis führen, was bei bestimmten Anwendungen die endgültigen Materialeigenschaften verbessern kann.

Verständnis der Design-Kompromisse

Der strukturelle Aufbau eines Ofens spiegelt eine Reihe technischer Kompromisse wider. Das Verständnis dieser hilft Ihnen, verschiedene Modelle objektiv zu bewerten.

Geschwindigkeit vs. Gleichmäßigkeit

Öfen, die mit „schnellem Sintern“ beworben werden, verfügen oft über leistungsstärkere Heizelemente und kleinere Kammern, um schnell die Spitzentemperatur zu erreichen. Der Kompromiss besteht im Risiko einer ungleichmäßigen Erhitzung, wenn das Steuersystem nicht perfekt kalibriert ist, was die Festigkeit der Restauration beeinträchtigen kann.

Kammergröße vs. Durchsatz

Eine größere Kammer ermöglicht es einem Labor, mehr Einheiten in einem einzigen Zyklus zu sintern, was den Durchsatz erhöht. Die Aufrechterhaltung einer perfekten thermischen Gleichmäßigkeit über einen größeren physischen Raum ist jedoch technisch anspruchsvoller und oft mit höheren Kosten verbunden.

Offene vs. Geschlossene Steuerungssysteme

Eine wichtige Designentscheidung liegt in der Software. Ein offenes System ermöglicht die vollständige Anpassung der Sinterzyklen für jede Materialmarke. Ein geschlossenes System beschränkt Sie möglicherweise auf validierte Zyklen für die Materialien eines bestimmten Herstellers, was Einfachheit auf Kosten der Flexibilität bietet.

Wie Sie dies in Ihrer Praxis anwenden

Die Wahl eines Ofens erfordert die Abstimmung seines strukturellen Aufbaus mit Ihren primären betrieblichen Zielen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Suchen Sie nach einem Ofen mit einer größeren, gut isolierten Kammer und einer robusten Konstruktion, die nachweislich die Temperaturgleichmäßigkeit aufrechterhält.

- Wenn Ihr Hauptaugenmerk auf der Materialvielfalt liegt: Priorisieren Sie einen Ofen mit einem fortschrittlichen, offenen Steuersystem, das vollständig anpassbare Temperaturkurven ermöglicht.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Bearbeitung einzelner Einheiten liegt: Ein kleinerer, spezialisierter „Schnellsinterofen“ kann ideal sein, aber vergewissern Sie sich, dass sein Design konsistente und zuverlässige Ergebnisse gewährleistet.

Das Verständnis dieser Architektur verwandelt den Ofen von einer Blackbox in ein vorhersehbares Werkzeug, das Sie strategisch für hochwertige Ergebnisse auswählen und bedienen können.

Zusammenfassungstabelle:

| Komponente | Hauptmerkmale | Vorteile |

|---|---|---|

| Doppelwand-Konstruktion | Luftspalt-Isolierung | Thermische Effizienz und Betriebssicherheit |

| Sinterkammer | Fortschrittliche Isoliermaterialien | Gleichmäßige Temperaturverteilung |

| Heizelemente | MoSi2- oder Wolframmaterialien | Gleichmäßige Wärmeabstrahlung, keine Hot Spots |

| Steuersystem | Touchscreen-Oberfläche, anpassbare Kurven | Präzision für Materialvielfalt |

| Kühlsystem | Passive und aktive Methoden | Verhindert Thermoschock und Mikrorisse |

| Hebemechanismus | Automatisiert, vibrationsfrei | Schützt empfindliche Restaurationen beim Laden |

| Vakuumsystem (Optional) | Entfernt atmosphärische Gase | Sauberere Ergebnisse, verbesserte Materialeigenschaften |

Steigern Sie die Fähigkeiten Ihres Dental-Labors mit KINTEK's fortschrittlichen Sinterlösungen! Durch die Nutzung hervorragender F&E und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenkompetenz. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefenindividualisierung ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie Wert auf Massenproduktion, Materialvielfalt oder schnelle Bearbeitungszeiten legen, KINTEK liefert zuverlässige, präzise Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Restaurationsqualität und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen