Im Kern liegt die Bedeutung der Kaltwand-CVD-Technik (Chemical Vapor Deposition) in der Graphenforschung in ihrer Fähigkeit, eine beispiellose Kontrolle über den Wachstumsprozess zu ermöglichen. Im Gegensatz zu herkömmlichen Methoden, bei denen die gesamte Kammer beheizt wird, isoliert die Kaltwand-CVD die Reaktion ausschließlich auf die Substratoberfläche, wodurch Forscher Parameter wie Temperatur, Gasfluss und Druck präzise manipulieren können. Dies verwandelt die Graphensynthese von einem Massenprozess in ein kontrolliertes, oberflächenwissenschaftliches Experiment.

Der zentrale Vorteil der Kaltwand-CVD liegt nicht nur im Wachstum von Graphen, sondern auch im Verständnis, wie es wächst. Durch die Schaffung einer hochkontrollierten Mikroumgebung auf dem Substrat ermöglicht die Technik die grundlegende Forschung, die für die Herstellung von hochwertigem, defektfreiem Graphen, das für anspruchsvolle elektronische Anwendungen geeignet ist, erforderlich ist.

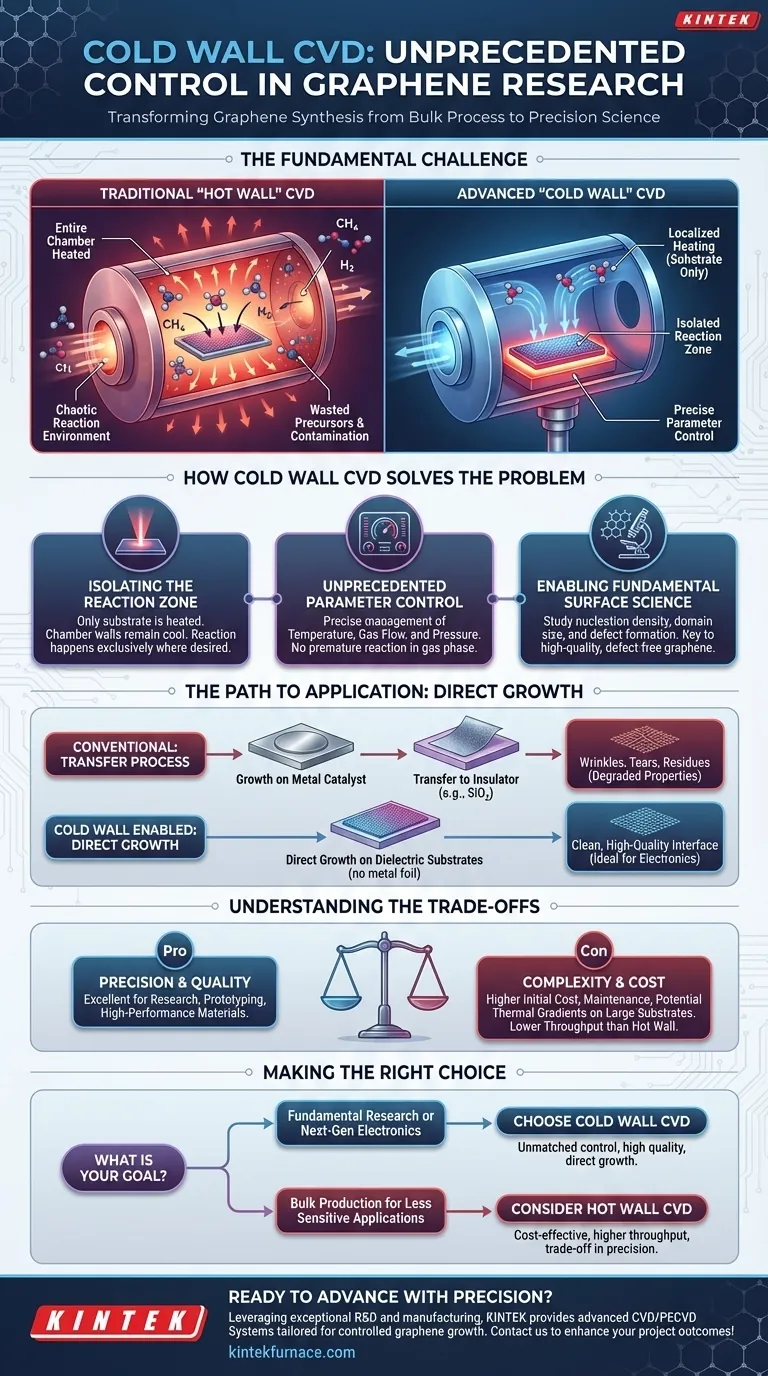

Die grundlegende Herausforderung: Kontrolle des Graphenwachstums

Die Grundlagen der chemischen Gasphasenabscheidung (CVD)

Die chemische Gasphasenabscheidung ist die gebräuchlichste Methode zur Synthese von großflächigem, hochwertigem Graphen. Bei einem typischen Prozess wird ein kohlenstoffhaltiges Gas wie Methan (CH₄) zusammen mit einem Katalysatorsubstrat, üblicherweise Kupfer, in eine Kammer eingebracht.

Gase wie Wasserstoff (H₂) werden ebenfalls verwendet, um die Reaktion zu steuern und die geordnete Abscheidung von Kohlenstoffatomen in das Waben-Gitter von Graphen zu fördern. Das Verhältnis dieser Gase ist entscheidend; zu viel Wasserstoff kann die neu gebildete Graphenschicht korrodieren.

Das Problem mit "Heißwand"-Reaktoren

In einem traditionellen "Heißwand"-CVD-System wird der gesamte Ofen oder das Rohr auf die Reaktionstemperatur erhitzt. Dieser Mangel an thermischer Präzision bedeutet, dass Vorläufergase in der Gasphase oder an den Kammerwänden zersetzt und reagieren können, nicht nur auf dem Zielsubstrat.

Dies führt zu verschwendeten Vorläufern, potenziellen Verunreinigungen und einem Mangel an feiner Kontrolle über die Nukleation (die anfängliche Bildung von Grapheninseln) und das anschließende Wachstum. Es ist schwierig, die Grundlagenforschung zu betreiben, wenn die Reaktionsumgebung so chaotisch ist.

Wie Kaltwand-CVD das Kontrollproblem löst

Isolierung der Reaktionszone

Das entscheidende Merkmal eines Kaltwand-CVD-Reaktors ist, dass nur der Substrathalter aktiv beheizt wird, typischerweise durch Widerstands- oder Induktionsheizung. Die Kammerwände bleiben kühl.

Diese einfache, aber wirkungsvolle Änderung stellt sicher, dass die chemische Reaktion – der Abbau von Methan und die Abscheidung von Kohlenstoff – fast ausschließlich auf der heißen Substratoberfläche stattfindet, wo sie gewünscht ist.

Beispiellose Parameterkontrolle

Durch die Beschränkung der Reaktion auf das Substrat erhalten Forscher eine beispiellose Kontrolle über die empfindlichsten Prozessparameter. Gasflussraten und Druck können präzise gesteuert werden, da die Gase nicht vorzeitig im beheizten Volumen der Kammer reagieren.

Dies ermöglicht die systematische Untersuchung, wie jede Variable die endgültige Materialqualität beeinflusst, und rückt die Graphensynthese näher an die Präzisionsstandards der Halbleiterindustrie.

Ermöglichung grundlegender Oberflächenwissenschaften

Dieses Maß an Kontrolle ist von unschätzbarem Wert für die Untersuchung der oberflächenvermittelten Wissenschaft, wie Graphen entsteht. Forscher können die Kaltwand-CVD nutzen, um schlüssige Erkenntnisse über die Nukleationsdichte, die Domänengröße und die Defektbildung zu gewinnen.

Das Verständnis dieser grundlegenden Mechanismen ist der Schlüssel zur zuverlässigen Herstellung großer, einkristalliner Graphendomänen, was der Heilige Gral für Hochleistungselektronik ist.

Die Kompromisse verstehen

Systemkomplexität und Kosten

Kaltwand-CVD-Systeme sind von Natur aus komplexer als einfache Heißwand-Rohröfen. Die lokale Beheizung, Vakuumanforderungen und präzise Gashandhabungssysteme tragen zu höheren Anfangskosten und Wartungsaufwand bei.

Temperaturgradienten

Das Beheizen nur des Substrats kann erhebliche Temperaturgradienten über die Probe erzeugen, insbesondere bei größeren Substraten. Wenn dies nicht sorgfältig gehandhabt wird, kann es zu einem ungleichmäßigen Wachstum kommen, bei dem die Qualität des Graphens von der Mitte zum Rand des Wafers variiert.

Durchsatz vs. Präzision

Kaltwand-CVD ist ein Werkzeug, das auf Präzision und Forschung optimiert ist. Obwohl es hervorragend für die Entwicklung neuer Prozesse und die Herstellung von hochwertigem Material für Prototypen geeignet ist, können traditionelle Heißwandsysteme einen höheren Durchsatz für weniger anspruchsvolle, Massenproduktionsszenarien bieten.

Der Weg zur Anwendung: Direktes Wachstum auf Dielektrika

Vermeidung des schädlichen Transferprozesses

Für die meisten elektronischen Anwendungen muss Graphen, das auf einem Metallkatalysator gewachsen ist, auf ein isolierendes Substrat, wie Siliziumdioxid, übertragen werden. Dieser Transferprozess ist berüchtigt dafür, Falten, Risse und Polymerrückstände einzuführen, die die außergewöhnlichen elektronischen Eigenschaften von Graphen beeinträchtigen.

Direktes Wachstum auf Isolatoren

Ein Schlüsselbereich der Forschung, der durch die Kontrolle fortschrittlicher CVD-Systeme ermöglicht wird, ist das direkte Wachstum von Graphen auf dielektrischen Substraten. Techniken wie die gasförmige katalysatorgestützte CVD, die in einem Kaltwandreaktor implementiert werden kann, eliminieren die Notwendigkeit einer Metallfolie und den nachfolgenden schädlichen Transferschritt.

Dies ist ein entscheidender Weg, um Graphen direkt in die Halbleiterfertigungsprozesse zu integrieren und so seinen Einsatz in der nächsten Generation von Elektronik und Optoelektronik zu ebnen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Synthesemethode hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Kaltwand-CVD ist die überlegene Wahl für ihre unübertroffene Kontrolle über Wachstumsparameter, die es Ihnen ermöglicht, Nukleations- und Wachstumsmechanismen zu untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Elektronik der nächsten Generation liegt: Ein Kaltwandsystem ist entscheidend für die Herstellung hochwertiger Materialien und die Erforschung fortschrittlicher Techniken wie des direkten Wachstums auf dielektrischen Substraten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für weniger empfindliche Anwendungen liegt: Ein traditioneller Heißwandreaktor kann eine kostengünstigere Lösung bieten, die einen Kompromiss bei der Prozesskontrolle und der letztendlichen Materialreinheit akzeptiert.

Letztendlich ist die Beherrschung des Werkzeugs, das das richtige Maß an Kontrolle bietet, der entscheidende Schritt zur Realisierung des spezifischen Potenzials von Graphen für Ihr Projekt.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernvorteil | Isoliert die Reaktion auf das Substrat für präzise Kontrolle über Temperatur, Gasfluss und Druck. |

| Hauptnutzen | Ermöglicht die grundlegende Untersuchung von Nukleation und Wachstum, was zu hochwertigem, defektfreiem Graphen führt. |

| Ideal für | Grundlagenforschung und Entwicklung von Elektronik der nächsten Generation, z. B. direktes Wachstum auf Dielektrika. |

| Nachteile | Höhere Komplexität und Kosten im Vergleich zu Heißwandsystemen; Potenzial für Temperaturgradienten auf großen Substraten. |

Bereit, Ihre Graphenforschung mit Präzision voranzutreiben? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperaturöfen, einschließlich CVD-/PECVD-Systemen, zu beliefern. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für ein kontrolliertes Graphenwachstum erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Projektergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese