In der Solarzellenproduktion ist die chemische Gasphasenabscheidung (CVD) ein grundlegender Herstellungsprozess zur Erzeugung der essentiellen Dünnschichtschichten, die Sonnenlicht in Elektrizität umwandeln. Es handelt sich nicht nur um eine Technik, sondern um eine Familie von Prozessen, die sowohl zum Aufbau des photovoltaischen Kernmaterials als auch zum Hinzufügen funktionaler Beschichtungen verwendet werden, die die Gesamteffizienz und Haltbarkeit der Zelle erheblich steigern.

Die zentrale Herausforderung bei der Herstellung von Solarzellen besteht darin, eine perfekt strukturierte, mehrschichtige Halbleitervorrichtung im industriellen Maßstab herzustellen. CVD ist bedeutsam, weil es die auf atomarer Ebene erforderliche Präzision bietet, um diese ultradünnen Filme abzuscheiden, was die endgültige Leistung und die wirtschaftliche Rentabilität der Solarzelle direkt bestimmt.

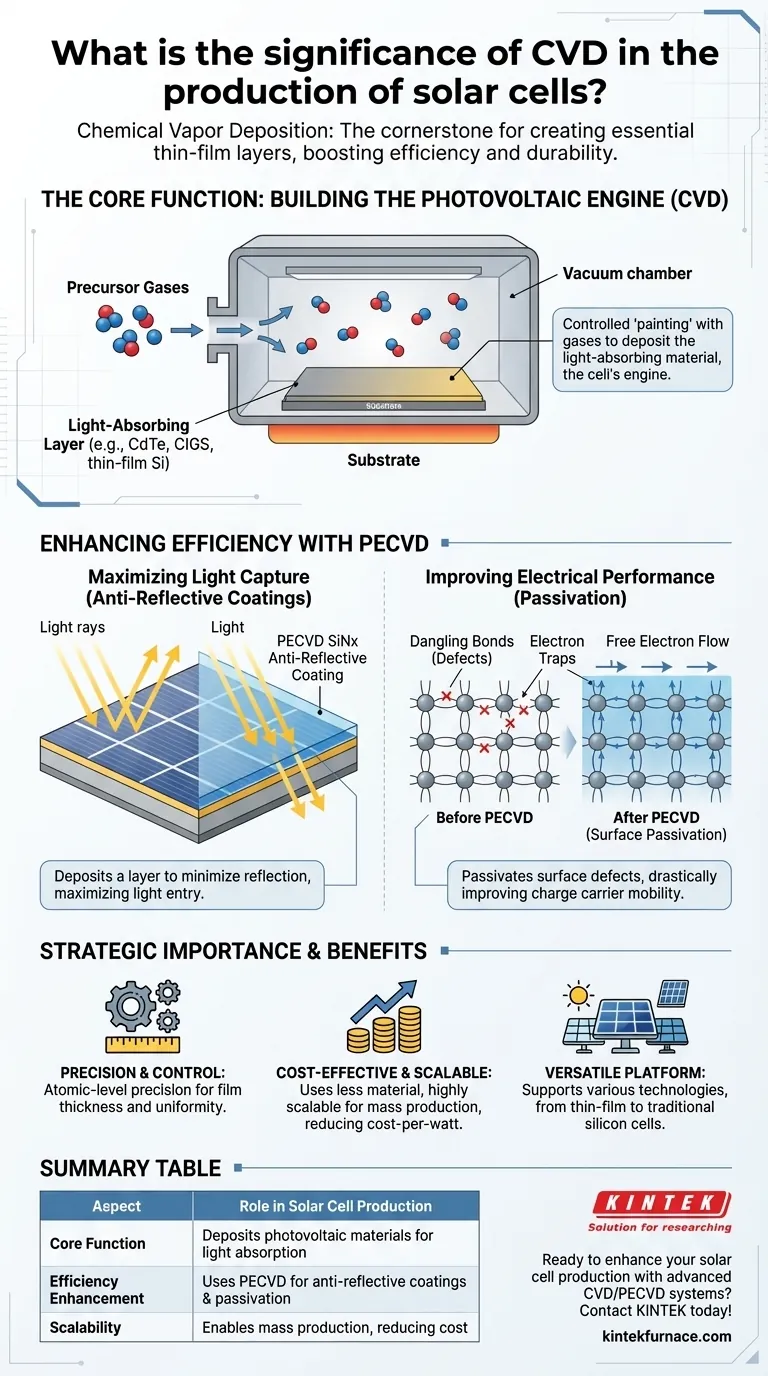

Die Kernfunktion: Aufbau des Photovoltaik-Motors

Im Grunde ist eine Solarzelle ein spezialisierter Halbleiter, der Photonen einfängt und Elektronen freisetzt. CVD ist die Technologie, die zur Konstruktion der wichtigsten Teile dieser Vorrichtung verwendet wird.

Was ist chemische Gasphasenabscheidung (CVD)?

Stellen Sie sich CVD als einen hochkontrollierten „Lackierprozess“ vor, der chemische Gase verwendet. Prekursor-Gase werden in eine Vakuumkammer eingeführt, die das Basismaterial oder Substrat enthält. Diese Gase reagieren und zersetzen sich auf der heißen Substratoberfläche und bilden einen festen, ultradünnen Film mit einer hochgeordneten Struktur.

Abscheidung der lichtabsorbierenden Schicht

Die primäre Rolle von CVD ist die Abscheidung des photovoltaischen Materials – der Schicht, die das Sonnenlicht absorbiert. Dies ist der Motor der Solarzelle.

Für Dünnschicht-Solarzellen wird CVD verwendet, um Schichten aus Materialien wie Cadmiumtellurid (CdTe), Kupfer-Indium-Gallium-Selenid (CIGS) oder verschiedenen Formen von Dünnschicht-Silizium zu erzeugen. Die präzise Kontrolle, die CVD über die Filmdicke und die chemische Zusammensetzung bietet, ist entscheidend für die Optimierung der Lichtabsorption und der elektrischen Eigenschaften der Zelle.

Jenseits des Motors: Steigerung der Effizienz mit PECVD

Während Standard-CVD den Kern bildet, ist eine spezielle, bei niedrigerer Temperatur arbeitende Variante namens Plasma-Enhanced CVD (PECVD) entscheidend für das Hinzufügen von Schichten, die die Leistung verbessern, ohne die zugrunde liegende Zellstruktur zu beschädigen.

Die Rolle der plasmaverstärkten chemischen Gasphasenabscheidung (PECVD)

PECVD verwendet Plasma, um die Prekursor-Gase zu aktivieren, wodurch der Abscheidungsprozess bei viel niedrigeren Temperaturen stattfinden kann. Dies ist entscheidend, wenn Schichten auf bereits gefertigte Teile der Solarzelle aufgebracht werden, die hitzeempfindlich sind.

Maximierung der Lichterfassung mit Antireflexionsbeschichtungen

Ein erheblicher Teil des Sonnenlichts kann von der glänzenden Oberfläche einer Solarzelle reflektiert werden, wodurch potenzielle Energie verschwendet wird. PECVD wird zur Abscheidung eines transparenten Siliziumnitrid (SiNx) Films verwendet, der als Antireflexionsbeschichtung fungiert.

Diese Schicht ist auf eine bestimmte Dicke ausgelegt, die die Reflexion minimiert und die Menge des in die Zelle eintretenden Lichts maximiert, wodurch die Ausgangsleistung direkt erhöht wird.

Verbesserung der elektrischen Leistung durch Passivierung

Dies ist eine der kritischsten und subtilsten Rollen von PECVD. Während der Herstellung können sich mikroskopische Defekte oder „hängende Bindungen“ auf der Oberfläche des Siliziums bilden. Diese Defekte wirken als Fallen für die durch Sonnenlicht freigesetzten Elektronen und reduzieren die Effizienz der Zelle.

Der wasserstoffreiche Siliziumnitridfilm, der mittels PECVD abgeschieden wird, „passiviert“ diese Defekte und heilt die Oberfläche effektiv. Diese Oberflächenpassivierung ermöglicht es Elektronen, sich freier zu bewegen, wodurch die Ladungsträgermobilität und die Gesamtleistung der Solarzelle drastisch verbessert werden.

Die Kompromisse und strategische Bedeutung verstehen

Wie jeder fortschrittliche Herstellungsprozess beinhaltet CVD ein Gleichgewicht von Vorteilen und Herausforderungen, die entscheidend zu verstehen sind.

Präzision vs. Prozesskomplexität

Die größte Stärke von CVD ist seine Fähigkeit, Filmdicke und Gleichmäßigkeit mit atomarer Präzision zu steuern. Dies erfordert jedoch anspruchsvolle und teure Ofensysteme, die Hochvakuum, präzise Temperaturen und den kontrollierten Fluss reaktiver Gase verwalten.

Kosteneffizienz und Skalierbarkeit

Dünnschicht-Solarzellen, die stark auf CVD angewiesen sind, verwenden deutlich weniger Rohmaterial als herkömmliche dicke Siliziumwafer. Dies, kombiniert mit der Tatsache, dass CVD-Prozesse für die Massenproduktion hochgradig skalierbar sind, ist ein wichtiger Faktor bei der Reduzierung der Gesamtkosten pro Watt der Solarenergie.

Ein vielseitiges und unverzichtbares Werkzeug

Die Bedeutung von CVD ergibt sich aus seiner Vielseitigkeit. Es ist nicht auf eine Art von Solartechnologie beschränkt. Es wird verwendet, um traditionelle Siliziumwaferzellen mit Passivierungsschichten zu verbessern und ist der grundlegende Prozess für mehrere Generationen von Dünnschichttechnologien, was es zu einer entscheidenden Plattform für die aktuelle Produktion und zukünftige Innovationen macht.

So wenden Sie dies auf Ihr Projekt an

Ihr Fokus bestimmt, welcher Aspekt der CVD-Technologie für Ihre Ziele am relevantesten ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zelleffizienz liegt: Die Anwendung von PECVD zur Abscheidung hochwertiger Antireflexions- und Passivierungsschichten ist Ihr wichtigstes Interessengebiet.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung der nächsten Generation kostengünstiger Solaranlagen liegt: Ihre Aufmerksamkeit sollte darauf gerichtet sein, wie CVD die Abscheidung neuartiger Dünnschichtmaterialien wie CdTe, CIGS oder Perowskite ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der industriellen Fertigung liegt: Die Skalierbarkeit, die Gleichmäßigkeitskontrolle und der Durchsatz großer CVD-Systeme sind die wichtigsten Faktoren für die Erzielung wirtschaftlicher Rentabilität.

Letztendlich ist CVD die Technologie, die rohe chemische Gase in das leistungsstarke Herz einer modernen Solarzelle verwandelt und sie zu einem unverzichtbaren Wegbereiter für saubere Energie macht.

Zusammenfassungstabelle:

| Aspekt | Rolle in der Solarzellenproduktion |

|---|---|

| Kernfunktion | Abscheidung photovoltaischer Materialien (z.B. CdTe, CIGS) zur Lichtabsorption |

| Effizienzsteigerung | Verwendet PECVD für Antireflexionsbeschichtungen und Oberflächenpassivierung |

| Skalierbarkeit | Ermöglicht Massenproduktion, reduziert die Kosten pro Watt |

| Vielseitigkeit | Unterstützt verschiedene Solartechnologien, einschließlich Dünnschicht- und Siliziumzellen |

Bereit, Ihre Solarzellenproduktion mit fortschrittlichen Hochtemperatur-Ofenlösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit hochmodernen CVD/PECVD-Systemen, Muffelöfen, Rohröfen, Drehrohröfen sowie Vakuum- und Atmosphäreöfen zu versorgen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an die präzise Dünnschichtabscheidung erfüllen und so die Effizienz und Skalierbarkeit steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Innovationen im Bereich sauberer Energie vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl