Im Bereich der fortschrittlichen Materialherstellung spielt die Plasma-Enhanced Chemical Vapor Deposition (PECVD) eine entscheidende Rolle, indem sie die Herstellung hochwertiger, gleichmäßiger Dünnschichten bei wesentlich niedrigeren Temperaturen als herkömmliche Methoden ermöglicht. Dabei wird ein angeregtes Plasma genutzt, um die für die Abscheidung notwendigen chemischen Reaktionen voranzutreiben, was Ingenieuren eine präzise Kontrolle über die Eigenschaften der Endschicht auf einer Vielzahl von Materialien verleiht.

Der grundlegende Vorteil von PECVD liegt in seiner Fähigkeit, die Energiequelle für die Abscheidung von der Hitze zu entkoppeln. Durch die Verwendung von Plasma anstelle hoher Temperaturen ermöglicht es das Wachstum dichter, reiner und hochkontrollierter Schichten auf Substraten, die durch herkömmliche thermische Verfahren beschädigt oder zerstört würden.

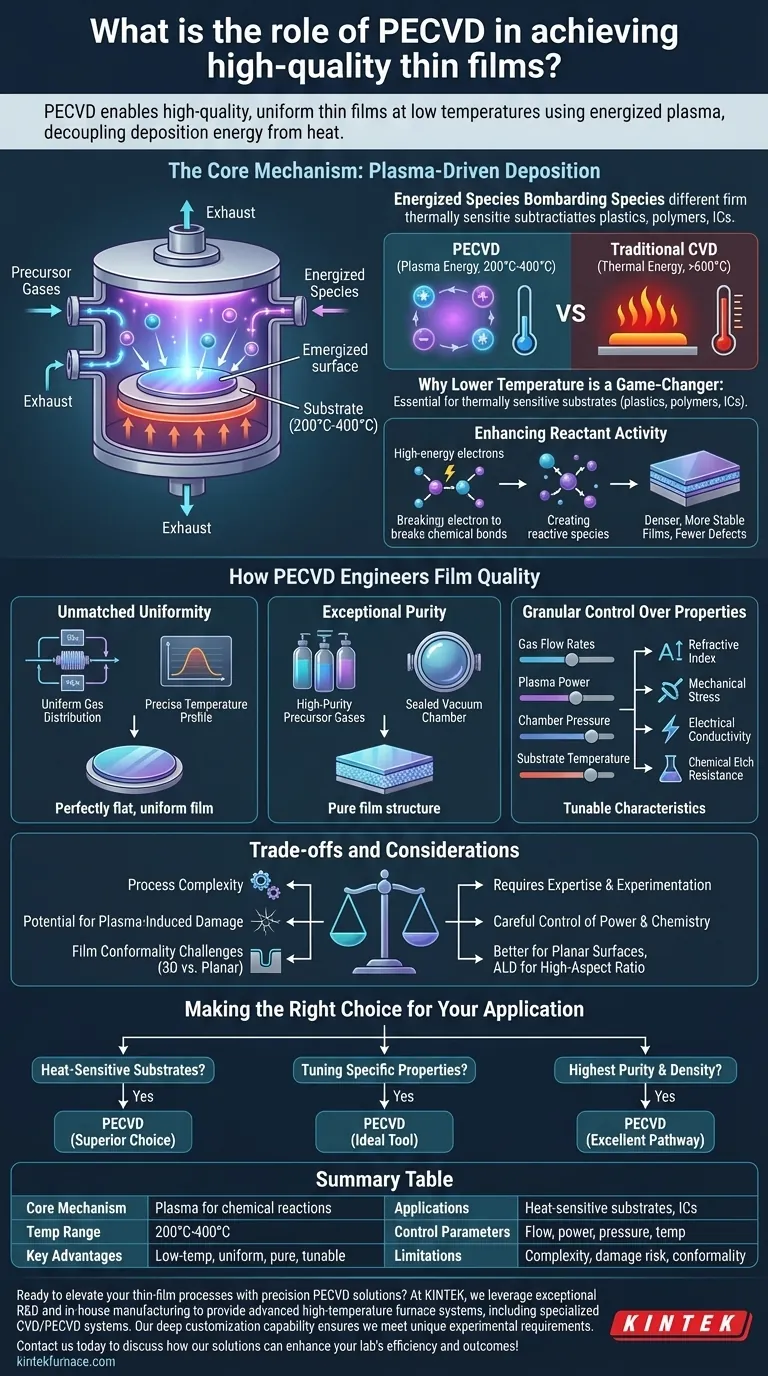

Der Kernmechanismus: Plasma-gesteuerte Abscheidung

Das definierende Merkmal von PECVD ist die Verwendung von Plasma – einem ionisierten Gas, das Elektronen, Ionen und neutrale Spezies enthält. Dieses Plasma liefert die Energie, die benötigt wird, um Präkursorgase aufzuspalten und die filmbildenden chemischen Reaktionen einzuleiten.

Warum niedrigere Temperatur ein Wendepunkt ist

Die herkömmliche Chemical Vapor Deposition (CVD) stützt sich auf hohe thermische Energie (oftmals >600°C), um Reaktionen anzutreiben. PECVD erreicht dasselbe Ergebnis bei viel niedrigeren Temperaturen, typischerweise zwischen 200°C und 400°C.

Diese Tieftemperaturfähigkeit ist entscheidend für die Abscheidung von Schichten auf thermisch empfindlichen Substraten wie Kunststoffen, Polymeren oder komplexen integrierten Schaltkreisen, die hoher Hitze ohne Beschädigung nicht standhalten können.

Steigerung der Reaktandenaktivität

Die energiereichen Elektronen im Plasma spalten die chemischen Bindungen der Präkursorgase effizient auf. Dadurch entstehen hochreaktive Spezies, die sich leicht auf der Substratoberfläche abscheiden.

Diese erhöhte Reaktivität ermöglicht eine bessere Kontrolle über die Mikrostruktur und die chemische Zusammensetzung der Schicht, was zu dichteren, stabileren Schichten mit weniger Defekten führt.

Wie PECVD die Schichtqualität steuert

Das Erreichen einer „hochwertigen“ Schicht ist kein Zufall; es ist das Ergebnis der akribischen Kontrolle der Abscheidungsumgebung. PECVD-Anlagen sind so konzipiert, dass sie diese Kontrolle auf mehreren Schlüsselebenen bieten.

Erreichen unübertroffener Gleichmäßigkeit

Hochwertige Schichten müssen über das gesamte Substrat konsistent sein. PECVD-Reaktoren sind mit gleichmäßigen Gasverteilungssystemen und präzisen Temperaturprofilen ausgestattet.

Diese Hardware-Konstruktion stellt sicher, dass jeder Teil des Substrats denselben Reaktionsbedingungen ausgesetzt ist, was zu einer hochgradig gleichmäßigen Schichtdicke und konsistenten Eigenschaften von Rand zu Rand führt.

Gewährleistung außergewöhnlicher Reinheit

Die Reinheit der Schicht ist von größter Bedeutung, insbesondere bei Halbleiter- und optischen Anwendungen. Der Prozess beginnt mit hochgradig reinen Präkursorgasen.

Da die Abscheidung in einer kontrollierten, versiegelten Vakuumkammer erfolgt, wird die Einbringung von atmosphärischen oder umweltbedingten Verunreinigungen minimiert, was zu einer Schicht mit der gewünschten chemischen Zusammensetzung führt.

Erlangen einer granularen Kontrolle über die Eigenschaften

PECVD ermöglicht die Feinabstimmung der endgültigen Eigenschaften einer Schicht durch Anpassung wichtiger Prozessparameter. Diese umfassen:

- Gasflussraten

- Plasmaleistung

- Kammerdruck

- Substrattemperatur

Durch die Manipulation dieser Variablen können Ingenieure Eigenschaften wie Brechungsindex, mechanische Spannung, elektrische Leitfähigkeit und chemische Ätzbeständigkeit präzise einstellen, um exakte Anwendungsanforderungen zu erfüllen.

Verständnis der Abwägungen und Überlegungen

Obwohl PECVD leistungsstark ist, ist es nicht ohne Komplexität. Die Anerkennung seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Prozesskomplexität

Die große Anzahl steuerbarer Parameter, die PECVD seine Flexibilität verleihen, trägt auch zu seiner Komplexität bei. Die Entwicklung eines stabilen, reproduzierbaren Prozessrezepts erfordert erhebliche Fachkenntnisse und Experimente.

Potenzial für plasmaverursachte Schäden

Dasselbe energiereiche Plasma, das eine Tieftemperaturabscheidung ermöglicht, kann manchmal Oberflächenschäden an extrem empfindlichen Materialien verursachen. Dieses Risiko kann durch sorgfältige Kontrolle der Plasmaleistung und -chemie gemindert werden, bleibt aber ein zu berücksichtigender Faktor.

Schichtkonformität

Obwohl es für planare Oberflächen ausgezeichnet ist, kann das Erreichen einer perfekt gleichmäßigen Beschichtung (oder „konformen“ Abdeckung) über komplexen 3D-Strukturen mit hohem Seitenverhältnis mit PECVD schwieriger sein als mit anderen Methoden wie der Atomic Layer Deposition (ALD).

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich sollte die Entscheidung für den Einsatz von PECVD von den spezifischen Anforderungen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen Substraten liegt: PECVD ist aufgrund seines fundamentalen Tieftemperaturprozesses fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung spezifischer optischer oder elektrischer Eigenschaften liegt: Die granulare Kontrolle über die Prozessparameter macht PECVD zu einem idealen Werkzeug für die Entwicklung kundenspezifischer Schichteigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Reinheit und Schichtdichte liegt: PECVD bietet einen ausgezeichneten Weg und liefert Ergebnisse, die denen vieler physikalischer Abscheidungsmethoden weit überlegen sind.

Indem Sie seine Grundprinzipien und Abwägungen verstehen, können Sie PECVD effektiv nutzen, um präzise und zuverlässige Ergebnisse bei der Dünnschichtabscheidung zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Kernmechanismus | Verwendet Plasma für chemische Reaktionen und entkoppelt Energie von Hitze |

| Temperaturbereich | 200°C bis 400°C, viel niedriger als herkömmliches CVD (>600°C) |

| Wichtigste Vorteile | Tieftemperaturabscheidung, gleichmäßige Schichten, hohe Reinheit, abstimmbare Eigenschaften |

| Anwendungen | Ideal für hitzeempfindliche Substrate wie Kunststoffe und integrierte Schaltungen |

| Kontrollparameter | Gasflussraten, Plasmaleistung, Kammerdruck, Substrattemperatur |

| Einschränkungen | Prozesskomplexität, potenzielle plasmaverursachte Schäden, Herausforderungen bei der Konformität |

Sind Sie bereit, Ihre Dünnschichtprozesse mit präzisen PECVD-Lösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die Fertigung im eigenen Haus, um fortschrittliche Hochtemperaturofensysteme, einschließlich unserer spezialisierten CVD/PECVD-Systeme, anzubieten. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, sei es bei der Arbeit mit empfindlichen Substraten oder wenn maßgeschneiderte Schichteigenschaften erforderlich sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung