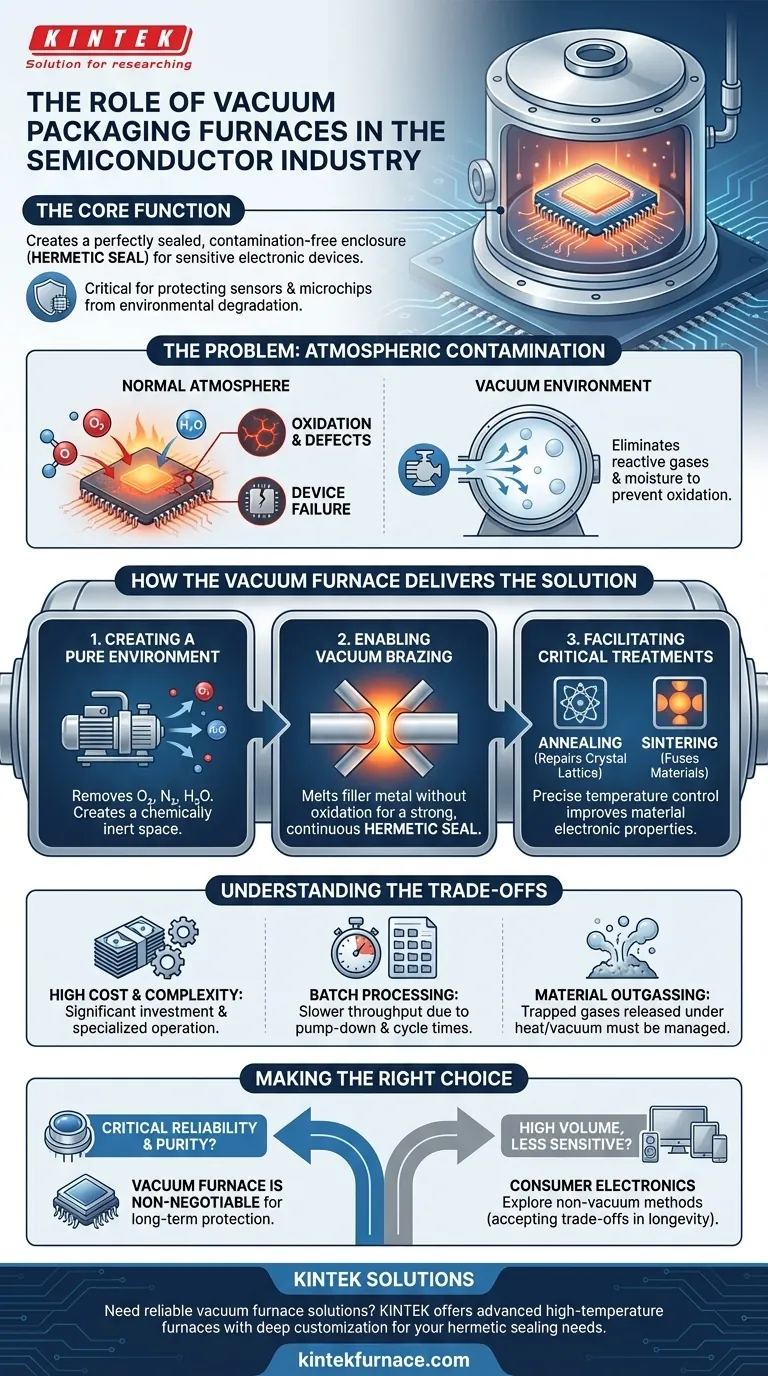

Im Kern ist ein Vakuumverpackungsofen eine spezialisierte Hochtemperaturkammer, die in der Halbleiterfertigung verwendet wird, um ein perfekt abgedichtetes, kontaminationsfreies Gehäuse um ein empfindliches elektronisches Gerät zu schaffen. Dieser Prozess, der oft Vakuumlöten beinhaltet, dient nicht nur der „Verpackung“ im herkömmlichen Sinne; er ist ein kritischer Schritt, um Komponenten wie Sensoren und Mikrochips hermetisch zu versiegeln und sie vor Umwelteinflüssen zu schützen, die sie sonst degradieren und zum Ausfall bringen würden.

Der zentrale Zweck der Verwendung eines Vakuumofens besteht darin, die größte Bedrohung für Hochleistungselektronik während der thermischen Verarbeitung zu eliminieren: atmosphärische Kontamination. Durch das Entfernen von Luft und ihren reaktiven Elementen schafft der Ofen eine ultrareine Umgebung, in der Materialien verbunden und behandelt werden können, ohne dass das Risiko einer Oxidation oder von Verunreinigungen besteht, die das Endprodukt beeinträchtigen könnten.

Das Grundproblem: Atmosphärische Kontamination

Warum eine normale Atmosphäre der Feind ist

Halbleiterbauelemente werden aus Materialien hergestellt, die hochreaktiv sind, insbesondere bei den erhöhten Temperaturen, die für die Herstellung und Versiegelung erforderlich sind.

In einer normalen Atmosphäre reagieren Elemente wie Sauerstoff und Wasserdampf sofort mit heißen Oberflächen. Dieser Prozess, bekannt als Oxidation, erzeugt unerwünschte Filme, verändert Materialeigenschaften und führt auf mikroskopischer Ebene zu strukturellen Defekten.

Die Auswirkung auf die Geräteleistung

Bei einem hochzuverlässigen Sensor oder einer integrierten Schaltung kann selbst eine winzige Menge an Kontamination oder ein mikroskopisch kleiner Bruch in seiner Abdichtung katastrophal sein.

Diese Defekte können zu Signalrauschen, Leistungsdrift, reduzierter Betriebslebensdauer oder sofortigem Geräteausfall führen. Das Ziel der Vakuumverarbeitung ist es, diese Probleme zu verhindern, bevor sie überhaupt entstehen können.

Wie ein Vakuumofen die Lösung liefert

Schaffung einer chemisch reinen Umgebung

Die Hauptfunktion des Vakuums besteht darin, die Luft in der Ofenkammer zu entfernen. Dieser Vorgang eliminiert die reaktiven Gase – hauptsächlich Sauerstoff und Stickstoff – und den Wasserdampf, die sonst empfindliche Prozesse stören würden.

Dadurch entsteht eine stabile, vorhersagbare und chemisch inerte Umgebung, die für die hochpräzise Arbeit der Halbleiterfertigung und -verpackung unerlässlich ist.

Ermöglichung der Hochtemperaturversiegelung

Die wichtigste Anwendung für einen Verpackungsofen ist die Ermöglichung des Vakuumlötens. Löten ist ein Prozess, bei dem ein Füllmetall geschmolzen wird, um zwei Komponenten, wie einen Mikrochip und sein Schutzgehäuse, zu verbinden.

Die Durchführung unter Vakuum verhindert, dass das Füllmetall und die Komponenten selbst oxidieren. Das Ergebnis ist eine saubere, starke und durchgehende hermetische Abdichtung, die undurchlässig für Gas oder Feuchtigkeit ist und das Gerät im Inneren dauerhaft schützt.

Erleichterung kritischer Wärmebehandlungen

Neben der Verpackung sind Vakuumöfen auch für andere thermische Prozesse unerlässlich, die die Qualität des Siliziums selbst gewährleisten.

Prozesse wie das Glühen (das Gitterfehler repariert) und das Sintern (das Materialien miteinander verschmilzt) erfordern eine präzise Temperaturkontrolle in einem kontaminationsfreien Raum. Ein Vakuum stellt sicher, dass diese Behandlungen die elektronischen Eigenschaften des Materials verbessern, ohne unerwünschte chemische Reaktionen einzuführen.

Die Kompromisse verstehen

Hohe Kosten und Komplexität

Vakuumöfen sind hochentwickelte und teure Geräte. Sie erfordern erhebliche Kapitalinvestitionen, Spezialkenntnisse für den Betrieb und strenge Wartungspläne, um die Integrität ihrer Vakuumsysteme zu erhalten.

Durchsatz und Zykluszeit

Das Erzeugen eines hochwertigen Vakuums ist kein sofortiger Prozess. Das Abpumpen der Kammer, das Durchführen des thermischen Zyklus und das Abkühlen der Komponenten nimmt Zeit in Anspruch. Dies macht die Vakuumofenverarbeitung zu einem Chargenprozess, der naturgemäß langsamer ist als kontinuierliche, atmosphärische Fertigungslinien.

Materialausgasung

Eine große Herausforderung bei der Vakuumverarbeitung ist die Ausgasung, bei der in den Komponenten oder Ofenwänden eingeschlossene Gase unter Hitze und Vakuum freigesetzt werden. Diese freigesetzten Gase können eine neue Kontaminationsquelle darstellen und müssen vom Pumpsystem des Ofens sorgfältig verwaltet werden, was dem Prozess eine weitere Komplexitätsebene hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich ist die Entscheidung für die Verwendung eines Vakuumofens eine strategische, die vom erforderlichen Qualitäts- und Zuverlässigkeitsniveau des Endprodukts abhängt.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit für kritische Geräte liegt: Ein Vakuumverpackungsofen ist unabdingbar für die Schaffung einer echten hermetischen Abdichtung, die Schutz vor Umweltzerstörung garantiert.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der Materialreinheit während der Wärmebehandlung liegt: Ein Vakuumofen ist die einzige Möglichkeit, Glühen oder Sintern zuverlässig durchzuführen, ohne Oxidation einzuführen, die die elektronische Leistung beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion weniger empfindlicher Komponenten liegt: Sie können nicht-Vakuum-Verpackungsmethoden in Betracht ziehen, müssen aber den damit verbundenen Kompromiss bei Geräteschutz und Langlebigkeit in Kauf nehmen.

Der Einsatz eines Vakuumofens ist nicht nur eine Frage der Ummantelung; er ist ein grundlegender Schritt zur Gewährleistung der Integrität und Leistung hochwertiger Halbleiterbauelemente.

Zusammenfassungstabelle:

| Aspekt | Rolle in der Halbleiterindustrie |

|---|---|

| Primäre Funktion | Schafft eine kontaminationsfreie Umgebung für hermetische Abdichtung und thermische Verarbeitung. |

| Schlüsselprozesse | Vakuumlöten, Glühen, Sintern zum Schutz empfindlicher Komponenten. |

| Vorteile | Verhindert Oxidation, gewährleistet Gerätelebensdauer und erhält die Materialreinheit. |

| Herausforderungen | Hohe Kosten, Chargenverarbeitung und Management der Ausgasung. |

Benötigen Sie zuverlässige Vakuumofenlösungen für Ihr Halbleiterlabor? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systeme. Mit starken, tiefgreifenden Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen für hermetische Abdichtung und kontaminationsfreie Verarbeitung. Kontaktieren Sie uns noch heute, um die Zuverlässigkeit und Leistung Ihrer Geräte zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen