Der Muffelofen dient als kritisches Reaktionsgefäß für die Umwandlung von rohen chemischen Vorläufern in einen strukturierten physikalischen Träger. Insbesondere bei der Herstellung von Ceroxid (CeO2)-Einzelatom-Katalysatorträgern führt er eine statische Erhitzung eines Cer-Nitrat-Vorläufers bei 350 °C für 5 Stunden durch, um eine vollständige Zersetzung in hochreine Nanopartikel zu gewährleisten.

Der Muffelofen liefert mehr als nur Wärme; er definiert die Architektur des Materials. Durch die Durchführung eines präzisen thermischen Programms entwickelt er die spezifische Oberflächenenergie und strukturelle Stabilität, die notwendig sind, um einzelne Metallatome zu verankern und zu verhindern, dass sie während der nachfolgenden Verarbeitung zu Aggregaten zusammenballen.

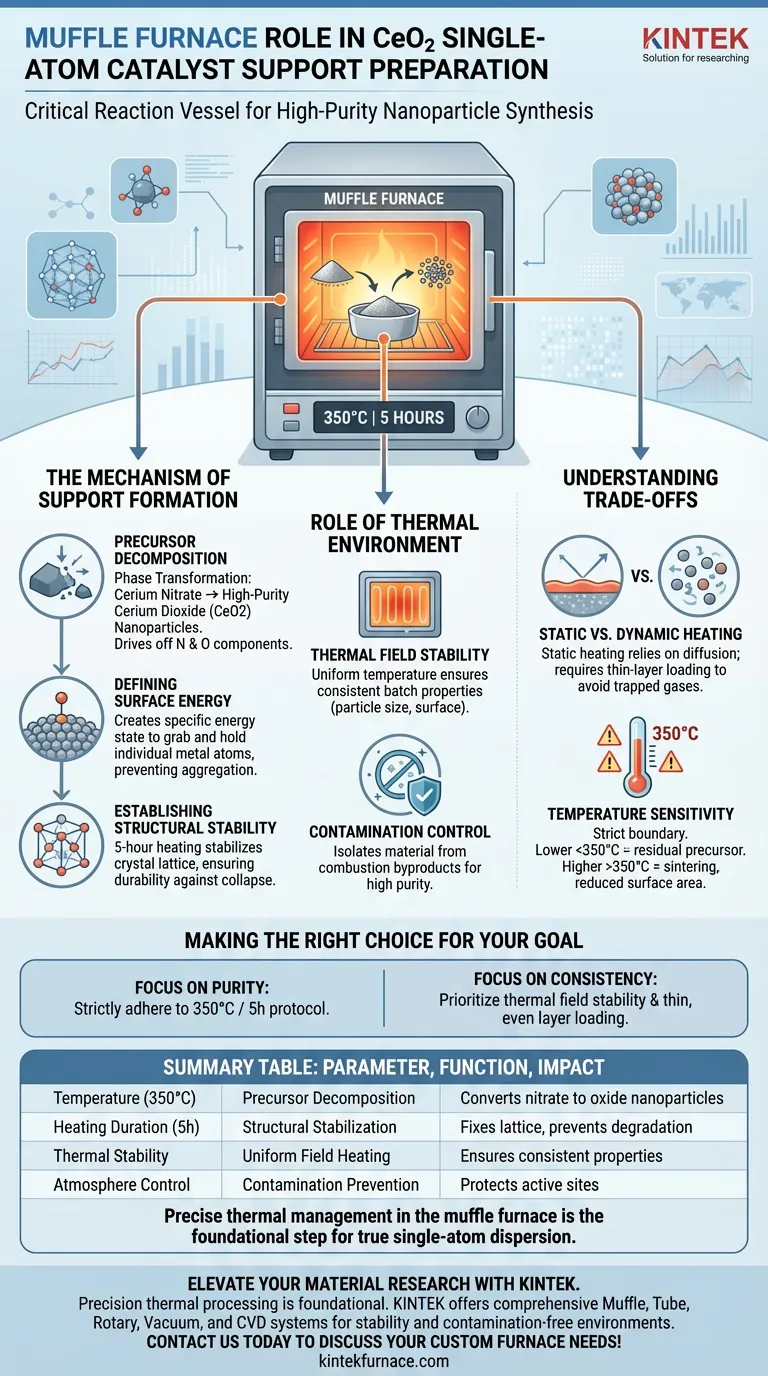

Der Mechanismus der Trägerbildung

Zersetzung des Vorläufers

Die Hauptfunktion des Muffelofens in diesem Zusammenhang ist die Phasenumwandlung. Das Rohmaterial, Cer-Nitrat, ist ein Salz, das vollständig in ein Oxid umgewandelt werden muss.

Durch statisches Erhitzen bei 350 °C treibt der Ofen Stickstoff- und Sauerstoffkomponenten aus. Dies gewährleistet die vollständige Zersetzung des Vorläufers und hinterlässt nur hochreine Ceroxid-Nanopartikel.

Definition der Oberflächenenergie

Damit ein "Einzelatom"-Katalysator funktioniert, muss der Träger in der Lage sein, einzelne Metallatome zu binden und zu halten. Diese Fähigkeit wird während des Kalzinierungsprozesses bestimmt.

Die thermische Behandlung erzeugt ein physikalisches Substrat mit spezifischer Oberflächenenergie. Dieser Energiezustand ermöglicht es dem Träger, Metallatome später effektiv zu dispergieren, anstatt dass sie miteinander verbunden werden.

Herstellung struktureller Stabilität

Haltbarkeit ist eine Schlüsselanforderung für Katalysatorträger. Die Heizdauer von 5 Stunden ist nicht willkürlich; sie ermöglicht die Stabilisierung des Kristallgitters des Ceroxids.

Diese programmierte thermische Behandlung stellt sicher, dass die Nanopartikel strukturelle Stabilität erreichen. Ohne dieses stabile Gerüst könnte der Träger unter der Belastung nachfolgender chemischer Reaktionen kollabieren oder sich zersetzen.

Die Rolle der thermischen Umgebung

Thermische Feldstabilität

Konsistenz ist entscheidend für reproduzierbare Wissenschaft. Der Muffelofen bietet eine ausgezeichnete thermische Feldstabilität, was bedeutet, dass die Temperatur im gesamten Kammer gleichmäßig ist.

Dies stellt sicher, dass jeder Teil der Cer-Nitrat-Charge die exakt gleiche Energieaufnahme erhält. Das Ergebnis ist eine konsistente Charge von Katalysatorträgern, bei denen die Partikelgröße und die Oberflächeneigenschaften einheitlich sind.

Kontaminationskontrolle

In der Einzelatom-Katalyse können selbst Spuren von Verunreinigungen die Leistung der aktiven Zentren beeinträchtigen. Der Muffelofen bietet eine kontaminationsfreie Umgebung.

Durch die Isolierung des Materials von Verbrennungsprodukten (im Gegensatz zur offenen Flammenheizung) schützt er die Reinheit des Ceroxids. Dies ist unerlässlich, um die Integrität der später gebildeten aktiven Zentren zu erhalten.

Verständnis der Kompromisse

Statische vs. dynamische Erhitzung

Der Muffelofen verwendet statische Erhitzung, typischerweise in statischer Luft. Obwohl dies für Stabilität und Einfachheit ausgezeichnet ist, ist er für den Gasaustausch auf Diffusion angewiesen.

Wenn die Vorläuferschicht zu dick ist, können Zersetzungsgase eingeschlossen werden, was zu ungleichmäßigen Struktureigenschaften führt. Im Gegensatz zu Drehrohröfen, die Partikel für eine gleichmäßige Exposition schleudern, erfordert ein Muffelofen sorgfältiges, dünnschichtiges Beladen, um Gleichmäßigkeit zu gewährleisten.

Temperaturempfindlichkeit

Das spezifische Temperaturprofil (350 °C) ist eine strenge Grenze. Abweichungen davon bergen Risiken.

Niedrigere Temperaturen können restliche Nitratvorläufer hinterlassen und den Träger verunreinigen. Deutlich höhere Temperaturen (z. B. nahe dem Bereich von 800 °C, der in anderen Schritten wie dem Atom-Trapping verwendet wird) könnten dazu führen, dass die Ceroxid-Nanopartikel sintern und wachsen, wodurch die für die Verankerung von Einzelatomen verfügbare Oberfläche verringert wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Ceroxid-Träger zu maximieren, stimmen Sie Ihre Ofenprotokolle auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Reinheit des Trägers liegt: Halten Sie sich strikt an das 350 °C-Protokoll für 5 Stunden, um eine vollständige Zersetzung des Vorläufers zu gewährleisten, ohne Sintern zu induzieren.

- Wenn Ihr Hauptaugenmerk auf der Chargenkonsistenz liegt: Priorisieren Sie die thermische Feldstabilität des Ofens und stellen Sie sicher, dass der Vorläufer in einer dünnen, gleichmäßigen Schicht verteilt ist, um die Einschränkungen der statischen Erhitzung zu mildern.

Präzises thermisches Management im Muffelofen ist der grundlegende Schritt, der bestimmt, ob Ihr endgültiger Katalysator eine echte Einzelatom-Dispersion erreicht oder aufgrund von Aggregation versagt.

Zusammenfassungstabelle:

| Parameter | Funktion | Auswirkung auf CeO2-Träger |

|---|---|---|

| Temperatur (350 °C) | Zersetzung des Vorläufers | Wandelt Cer-Nitrat in hochreine Oxid-Nanopartikel um. |

| Heizdauer (5h) | Strukturelle Stabilisierung | Fixiert das Kristallgitter, um Zersetzung während der Reaktionen zu verhindern. |

| Thermische Stabilität | Gleichmäßige Feldheizung | Gewährleistet konsistente Partikelgröße und Oberflächenenergie über die Charge hinweg. |

| Atmosphärenkontrolle | Verhinderung von Verunreinigungen | Schützt aktive Zentren vor Verunreinigungen und Verbrennungsprodukten. |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise thermische Verarbeitung ist die Grundlage für Hochleistungskatalyse. Bei KINTEK verstehen wir, dass selbst eine geringfügige Temperaturabweichung die Oberflächenenergie und strukturelle Integrität Ihres Katalysators beeinträchtigen kann.

Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle an Ihre individuellen Laboranforderungen angepasst werden können. Ob Sie empfindliche Vorläuferzersetzungen oder Hochtemperatur-Atom-Trapping durchführen, unsere Öfen bieten die thermische Feldstabilität und die kontaminationsfreie Umgebung, die für Innovationen bei Einzelatom-Katalysatoren unerlässlich sind.

Bereit, Ihre Synthese zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Jinshu Tian, Yong Wang. NO Reduction with CO on Low‐loaded Platinum‐group Metals (Rh, Ru, Pd, Pt, and Ir) Atomically Dispersed on Ceria. DOI: 10.1002/cctc.202301227

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie oft sollte ein Muffelofen gewartet werden? Gewährleisten Sie Langlebigkeit und Sicherheit durch proaktive Pflege

- Welche Funktion erfüllt eine Hochtemperatur-Muffelofen während der Kalzinierung von GaN-Vorläuferharzen? Reinigung von GaN

- Welche Rolle spielt eine Muffelofen bei Al2O3/PTFE-Verbundwerkstoffen? Optimierung des Sinterprozesses für überlegene Leistung

- Wofür werden Muffelöfen bei der Kalzinierung und Sinterung eingesetzt? Präzise Materialumwandlungen bei hohen Temperaturen erreichen

- Welche PSA ist für die Durchführung von Wartungs- oder Reparaturarbeiten an einem Tischofen erforderlich?Unverzichtbare Schutzausrüstung für Arbeiten bei hohen Temperaturen

- Wie wird ein Hochtemperatur-Muffelofen zur Bestimmung des Aschegehalts von Asphaltproben verwendet? Leitfaden für den Laborenerfolg

- Welche verschiedenen Arten von Muffelöfen gibt es und welche Eigenschaften haben sie? Wählen Sie den richtigen für Ihr Labor

- Warum sind Muffelöfen für die Materialwissenschaft besonders nützlich? Entsperren Sie präzise, kontaminationsfreie Wärmebehandlung