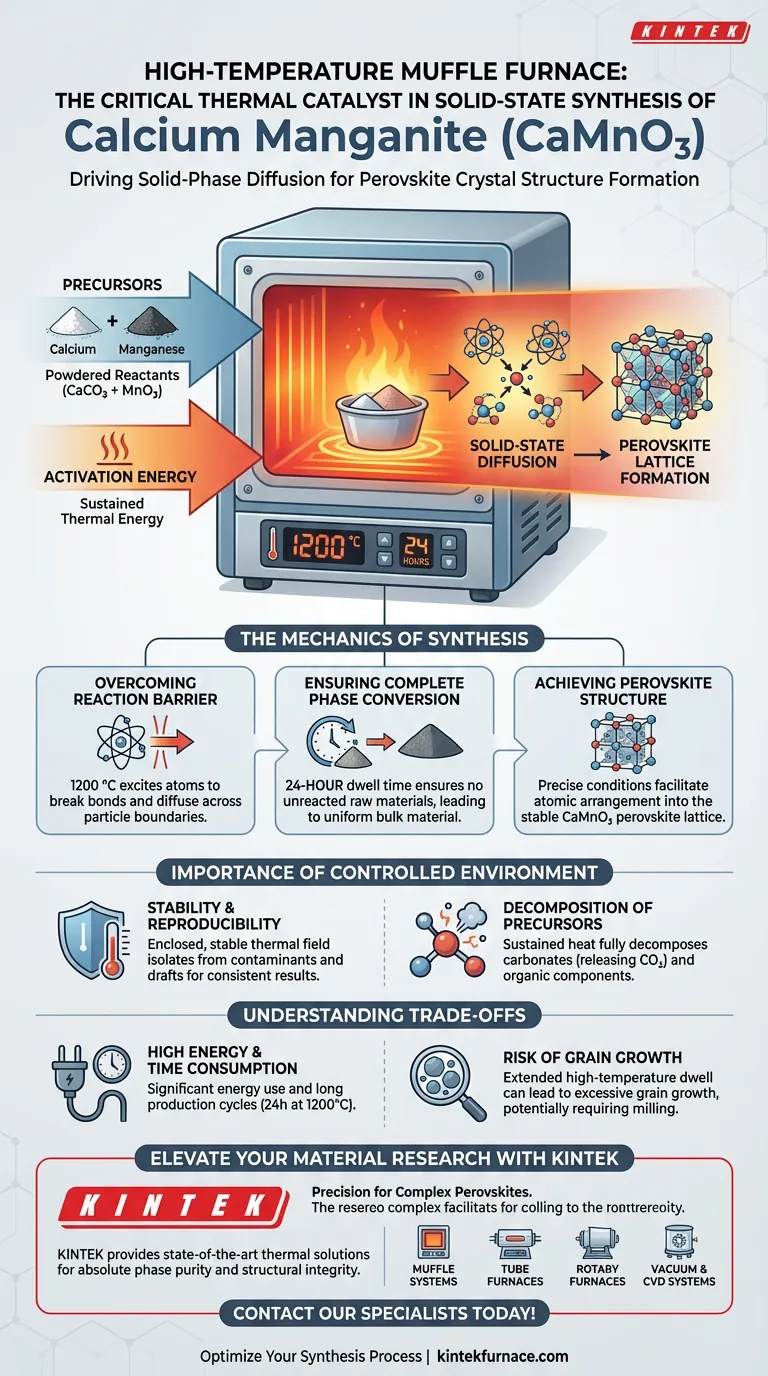

Ein Hochtemperatur-Muffelofen fungiert als kritischer thermischer Katalysator bei der Festkörpersynthese von Calciummanganit (CaMnO3). Er bietet eine stabile, isolierte Umgebung, die in der Lage ist, extreme Temperaturen – typischerweise 1200 °C – über längere Zeiträume, oft bis zu 24 Stunden, aufrechtzuerhalten. Diese anhaltende thermische Energie ist erforderlich, um die Festphasendiffusion zwischen Vorläufern wie Kalziumkarbonat und Manganoxid anzutreiben und sicherzustellen, dass sie vollständig reagieren, um die gewünschte Perowskit-Kristallstruktur zu bilden.

Kernpunkt: Der Muffelofen erwärmt die Materialien nicht nur; er liefert die Aktivierungsenergie, die für die Festphasendiffusion erforderlich ist. Ohne diese präzise Hochtemperaturumgebung (1200 °C), die über einen langen Zeitraum aufrechterhalten wird, würden die Rohvorläufer eine physikalische Mischung bleiben, anstatt chemisch zu einem einphasigen, hochreinen Perowskitgitter zu binden.

Die Mechanik der Festkörpersynthese

Überwindung der Reaktionsbarriere

Bei der Festkörpersynthese sind die Reaktanten Pulver, was bedeutet, dass Atome physikalisch über Partikelgrenzen hinweg wandern (diffundieren) müssen, um zu reagieren. Dieser Prozess ist von Natur aus langsam und energieintensiv.

Der Muffelofen liefert die notwendige 1200 °C Umgebung, um diese kinetische Barriere zu überwinden. Diese hohe thermische Energie regt die Atome im Kalziumkarbonat und Manganoxid an, wodurch sie ihre ursprünglichen Bindungen aufbrechen und ineinander diffundieren können, um die neue CaMnO3-Verbindung zu bilden.

Gewährleistung einer vollständigen Phasenkonversion

Die Umwandlung von Rohvorläufern in ein fertiges Keramikmaterial ist selten augenblicklich. Der Ofen ermöglicht einen kontinuierlichen Heizprozess, der oft 24 Stunden dauert.

Diese verlängerte Dauer ist entscheidend für die "vollständige Umwandlung". Sie stellt sicher, dass keine unreagierten Rohmaterialien zurückbleiben und dass sich die Reaktion im gesamten Pulver ausbreitet, was zu einem homogenen Material führt.

Erreichung spezifischer Kristallstrukturen

Calciummanganit ist ein Perowskit, eine Materialfamilie, die durch eine spezifische, komplexe Kristallanordnung definiert ist.

Der Muffelofen stellt sicher, dass das Material die thermodynamischen Bedingungen erreicht, die für die Anordnung der Atome in dieser spezifischen Perowskit-Kristallstruktur erforderlich sind. Die Stabilität des Ofens verhindert Temperaturschwankungen, die zu Verunreinigungen oder strukturellen Defekten führen könnten.

Die Bedeutung einer kontrollierten Umgebung

Stabilität und Reproduzierbarkeit

Ein Hauptmerkmal des Muffelofens ist seine Fähigkeit, ein stabiles thermisches Feld zu liefern.

Im Gegensatz zu offenen Flammen oder ungleichmäßigen Heizmethoden umschließt ein Muffelofen die Probe und isoliert sie von externen Verunreinigungen und Zugluft. Diese Isolierung stellt sicher, dass jede Charge exakt die gleiche thermische Behandlung erhält, was für die wissenschaftliche Reproduzierbarkeit und hohe Phasenreinheit unerlässlich ist.

Zersetzung von Vorläufern

Bevor sich die endgültige Kristallstruktur bildet, durchlaufen die Rohmaterialien oft eine Zersetzung. Zum Beispiel müssen Karbonatvorläufer Kohlendioxid freisetzen.

Der Ofen liefert die anhaltende Wärme, die zur vollständigen Zersetzung organischer Bestandteile oder Karbonate erforderlich ist. Dieser Schritt "reinigt" das Material effektiv und hinterlässt nur die Metalloxide, die für die endgültige Keramikstruktur benötigt werden.

Verständnis der Kompromisse

Hoher Energie- und Zeitaufwand

Obwohl diese Methode wirksam ist, ist sie ressourcenintensiv. Die Anforderung von 1200 °C Temperaturen über 24 Stunden erfordert einen erheblichen Energieverbrauch und verlängert den Produktionszyklus im Vergleich zu anderen Synthesemethoden (wie Sol-Gel oder Hydrothermal).

Risiko von Kornwachstum

Lange Haltezeiten bei hohen Temperaturen können zu übermäßigem Kornwachstum führen. Während der Ofen die Phasenreinheit gewährleistet, kann der lange Heizzyklus manchmal zu größeren Partikelgrößen führen, die eine anschließende Mahlung erfordern können, wenn ein feines Pulver das Endziel ist.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Calciummanganit-Synthese zu maximieren, passen Sie Ihre Ofennutzung an Ihre spezifischen Ziele an:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass der Ofen für die volle 24-stündige Haltezeit programmiert ist, um die vollständige Reaktion aller Vorläufer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kristallinität liegt: Überprüfen Sie, ob der Ofen eine stabile 1200 °C ohne Schwankungen aufrechterhalten kann, da diese spezifische Temperatur der Treiber für die Bildung des korrekten Perowskit-Gitters ist.

- Wenn Ihr Hauptaugenmerk auf Kontaminationskontrolle liegt: Nutzen Sie die geschlossene Natur des Muffelofens, um die Probe während des langen Sinterzyklus vor externen Verunreinigungen zu schützen.

Letztendlich dient der Muffelofen als Motor der Festkörpersynthese und wandelt rohes chemisches Potenzial durch präzise thermische Kraft in ein strukturiertes, funktionelles Keramikmaterial um.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der CaMnO3-Synthese | Schlüsselparameter |

|---|---|---|

| Betriebstemperatur | Liefert Aktivierungsenergie für die Atomdiffusion | 1200 °C |

| Haltezeit | Gewährleistet vollständige Phasenkonversion & Entfernung von Verunreinigungen | 24 Stunden |

| Umgebung | Isolierte Kammer verhindert Kontamination & Schwankungen | Kontrolliert/Stabil |

| Strukturelles Ziel | Ermöglicht die Bildung eines spezifischen Perowskit-Gitters | Hohe Phasenreinheit |

| Prozessauswirkung | Zersetzt Vorläufer (z.B. Karbonate) | CO2-Freisetzung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn komplexe Perowskite wie Calciummanganit synthetisiert werden. KINTEK bietet hochmoderne thermische Lösungen, die für Forscher und Hersteller entwickelt wurden, die absolute Phasenreinheit und strukturelle Integrität verlangen.

Mit fachmännischer F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Ob Sie die Hochtemperaturstabilität eines Standard-Muffelofens für die Festkörpersynthese oder ein vollständig anpassbares Hochtemperatursystem für spezielle Laboranforderungen benötigen, KINTEK liefert die Zuverlässigkeit, die Ihre Arbeit verdient.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Mathias Pein, Christian Sattler. Thermochemical Oxygen Pumping with Perovskite Reticulated Porous Ceramics for Enhanced Reduction of Ceria in Thermochemical Fuel Production. DOI: 10.1002/aenm.202304454

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Umgebungsanforderungen gelten für die Nanokristallisation von Fe-basierten Legierungen in Muffelöfen?

- Wie verbessern Vakuum-Muffelöfen die Laboreffizienz? Steigern Sie den Durchsatz mit präziser Atmosphärenkontrolle

- Wie werden Kastenöfen in der Herstellung elektronischer Bauteile eingesetzt? Präzise thermische Verarbeitung freischalten

- Was ist die Funktion eines hochpräzisen Muffelofens bei der Analyse von Pflanzenproben? Erreicht reinen Aschegehalt für präzise Daten

- Welche Heizsysteme können Muffelöfen verwenden? Wählen Sie Elektro- oder Gasbetrieb für optimale Leistung

- Wie wurde ein Muffelofen in der Umweltprobenanalyse eingesetzt? Probenreinigung für präzise Nachweise von Verunreinigungen

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Festkörpersynthese von CaBiO2Cl? Experten-Einblicke

- Was ist die Anwendung eines Muffelofens bei der Charakterisierung von Biokohle? Master-Ascheanalyse & Pyrolysekontrolle