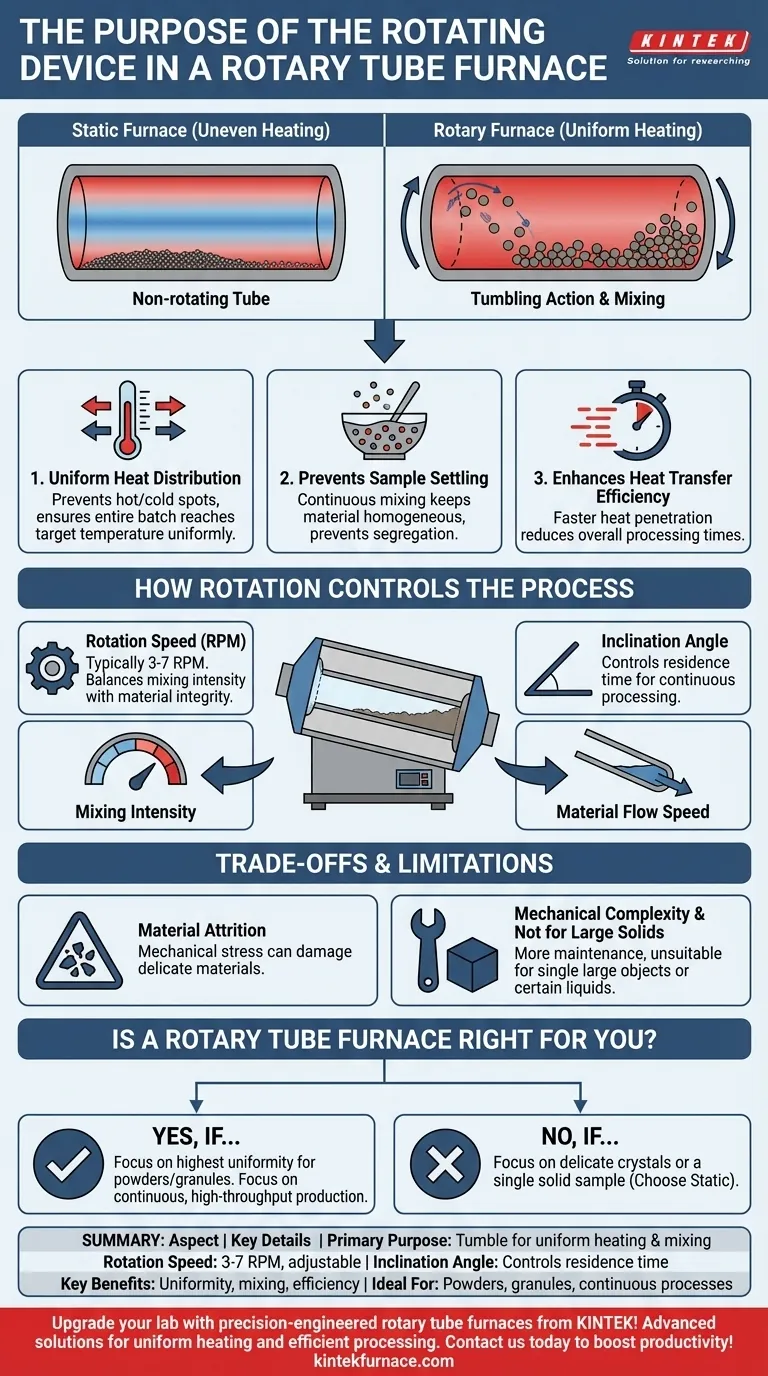

Kurz gesagt, der Hauptzweck der Drehvorrichtung in einem Drehrohrofen besteht darin, das zentrale Rohr während des Erhitzens zu drehen. Diese Rotation ist für den Betrieb des Ofens von grundlegender Bedeutung, da sie das Material im Inneren kontinuierlich durchmischt und sicherstellt, dass jedes Partikel gleichmäßig erhitzt und gründlich vermischt wird.

Die Kernfunktion der Rotation besteht darin, das inhärente Problem der ungleichmäßigen Erwärmung zu lösen, das bei statischen Öfen auftritt. Durch die Schaffung einer dynamischen Umgebung garantiert die Rotation eine überlegene Temperaturuniformität und Prozesskonsistenz, was zu qualitativ hochwertigeren Ergebnissen und einer effizienteren Verarbeitung führt.

Das Kernprinzip: Überwindung der Einschränkungen statischer Erwärmung

Ein Standardofen ohne Rotation erwärmt das Material von außen nach innen. Dies führt oft zu einem Temperaturgradienten, bei dem das Material, das die Ofenwand berührt, viel heißer ist als das Material im Zentrum, was zu inkonsistenten Ergebnissen führt. Der Drehmechanismus löst diese Herausforderung direkt.

Gewährleistung einer gleichmäßigen Wärmeverteilung

Die ständige Wälzbewegung setzt alle Oberflächen des Probenmaterials der heißen Innenwand des Rohrs aus. Dies verhindert lokalisierte heiße und kalte Stellen und stellt sicher, dass die gesamte Charge gleichmäßig die Zieltemperatur erreicht.

Verhinderung des Absetzens der Probe

Bei Pulvern, Granulaten oder Mehrkomponentenmischungen ist die Schwerkraft in einem statischen Ofen ein Feind, da dichtere Partikel absinken. Die Rotation wirkt als kontinuierliche Mischkraft, die das Material homogen hält und die Entmischung oder unvollständige Reaktion verhindert.

Verbesserung der Wärmeübertragungseffizienz

Durch das ständige Aufbrechen des Materials verbessert die Rotation die Durchdringung der Wärme. Dieser verbesserte Wärmetransfer ermöglicht es dem Material, seine Zieltemperatur schneller zu erreichen, wodurch die Gesamtverarbeitungszeiten im Vergleich zu einem statischen Ofen erheblich reduziert werden.

Wie die Rotation den Prozess steuert

Der Drehmechanismus ist keine einfache Ein-/Aus-Funktion; er ist ein variabler Parameter, der Ihnen eine präzise Kontrolle über die Materialverarbeitungsumgebung bietet. Bediener können das Verhalten des Ofens durch Anpassen von zwei Schlüsselparametern fein abstimmen.

Die Rolle der Rotationsgeschwindigkeit (U/min)

Die Geschwindigkeit, typischerweise zwischen 3 und 7 U/min, bestimmt den Grad der Mischung. Eine höhere Geschwindigkeit sorgt für aggressiveres Wälzen, was die Wärmeübertragung verbessern kann, aber auch empfindliche Materialien beschädigen kann. Durch die Anpassung der Geschwindigkeit können Sie die Mischintensität mit der Materialintegrität in Einklang bringen.

Der Einfluss des Neigungswinkels

Viele Drehrohrofen können geneigt werden. Dieser Neigungswinkel steuert in Kombination mit der Rotation die Verweilzeit – wie lange das Material in der beheizten Zone verbleibt. Ein steilerer Winkel führt dazu, dass das Material schneller hindurchfließt, was ideal für kontinuierliche Verarbeitungsvorgänge ist.

Abwägungen und Einschränkungen verstehen

Obwohl der Drehmechanismus sehr effektiv ist, führt er zu Überlegungen, die bei einfacheren statischen Öfen nicht vorhanden sind.

Materialabrieb

Der primäre Kompromiss ist die mechanische Beanspruchung. Die Wälzbewegung kann dazu führen, dass empfindliche, spröde oder brüchige Materialien zerbrechen, ein Phänomen, das als Abrieb bekannt ist. Dies macht Drehrohröfen ungeeignet für die Verarbeitung von Materialien, bei denen die Partikelgröße und -form perfekt erhalten bleiben müssen.

Erhöhte mechanische Komplexität

Ein Rotationssystem umfasst Motoren, Antriebe und spezielle Dichtungen, um die Atmosphäre im beweglichen Rohr einzuschließen. Diese zusätzliche Komplexität erfordert mehr Wartung als ein einfacher, statischer Rohrofen.

Ungeeignetheit für bestimmte Proben

Drehrohröfen sind für partikuläres Material wie Pulver und Granulate konzipiert. Sie eignen sich nicht für die Verarbeitung eines einzelnen großen Festkörpers oder bestimmter Flüssigkeiten, bei denen die Wälzbewegung nicht vorteilhaft ist.

Ist ein Drehrohrofen das Richtige für Ihren Prozess?

Die Wahl des richtigen Ofens hängt vollständig von Ihrem Material und Ihrem Ziel ab. Die Rotation ist der entscheidende Faktor.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Gleichmäßigkeit für Pulver oder Granulate zu erreichen: Ein Drehrohrofen ist die überlegene Wahl, um sicherzustellen, dass jedes Partikel die gleiche thermische Behandlung erhält.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Hochdurchsatzproduktion liegt: Die Möglichkeit, den Materialfluss über Rotation und Neigung zu steuern, macht einen Drehrohrofen ideal, um langsame, chargenbasierte Prozesse zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Kristalle oder einer einzelnen festen Probe liegt: Sie sollten einen statischen Rohrofen wählen, um die durch die Wälzbewegung verursachten mechanischen Schäden zu vermeiden.

Letztendlich verwandelt die Drehvorrichtung den Ofen von einem einfachen Ofen in einen dynamischen Prozessreaktor und bietet eine unvergleichliche Kontrolle über die Materialgleichmäßigkeit.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Hauptzweck | Dreht das Rohr, um Material für gleichmäßige Erwärmung und Mischung zu wälzen |

| Rotationsgeschwindigkeit | Typischerweise 3-7 U/min, einstellbar für Mischintensität |

| Neigungswinkel | Steuert die Verweilzeit für die kontinuierliche Verarbeitung |

| Hauptvorteile | Gleichmäßige Wärmeverteilung, verhindert Absetzen, verbessert die Wärmeübertragung |

| Einschränkungen | Materialabrieb, mechanische Komplexität, ungeeignet für große Feststoffe |

| Ideal für | Pulver, Granulate, kontinuierliche Hochdurchsatzprozesse |

Werten Sie Ihr Labor mit präzisionsgefertigten Drehrohrofen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir fortschrittliche Lösungen wie Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an gleichmäßige Erwärmung und effiziente Verarbeitung präzise erfüllen können. Geben Sie sich nicht mit inkonsistenten Ergebnissen zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen Ihre Materialverarbeitung verbessern und die Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie wird der Kipprohr-Drehofen im Prozess der Kohleaktivierung eingesetzt? Erreichen Sie gleichmäßige Aktivkohle mit hoher Porosität

- Welche Rolle spielen Drehrohröfen im Energiesektor? Steigerung der Effizienz bei der Verarbeitung von Biomasse und Batteriematerialien

- Was sind die Schlüsselkomponenten eines Drehrohrofens? Wesentliche Teile für gleichmäßige Erwärmung

- Welches Maß an Prozesskontrolle bieten Rotationsrohröfen? Erzielen Sie eine präzise thermische Verarbeitung für gleichmäßige Ergebnisse

- In welchen Umgebungen sind Drehrohröfen unverzichtbar? Entscheidend für eine gleichmäßige thermische Behandlung