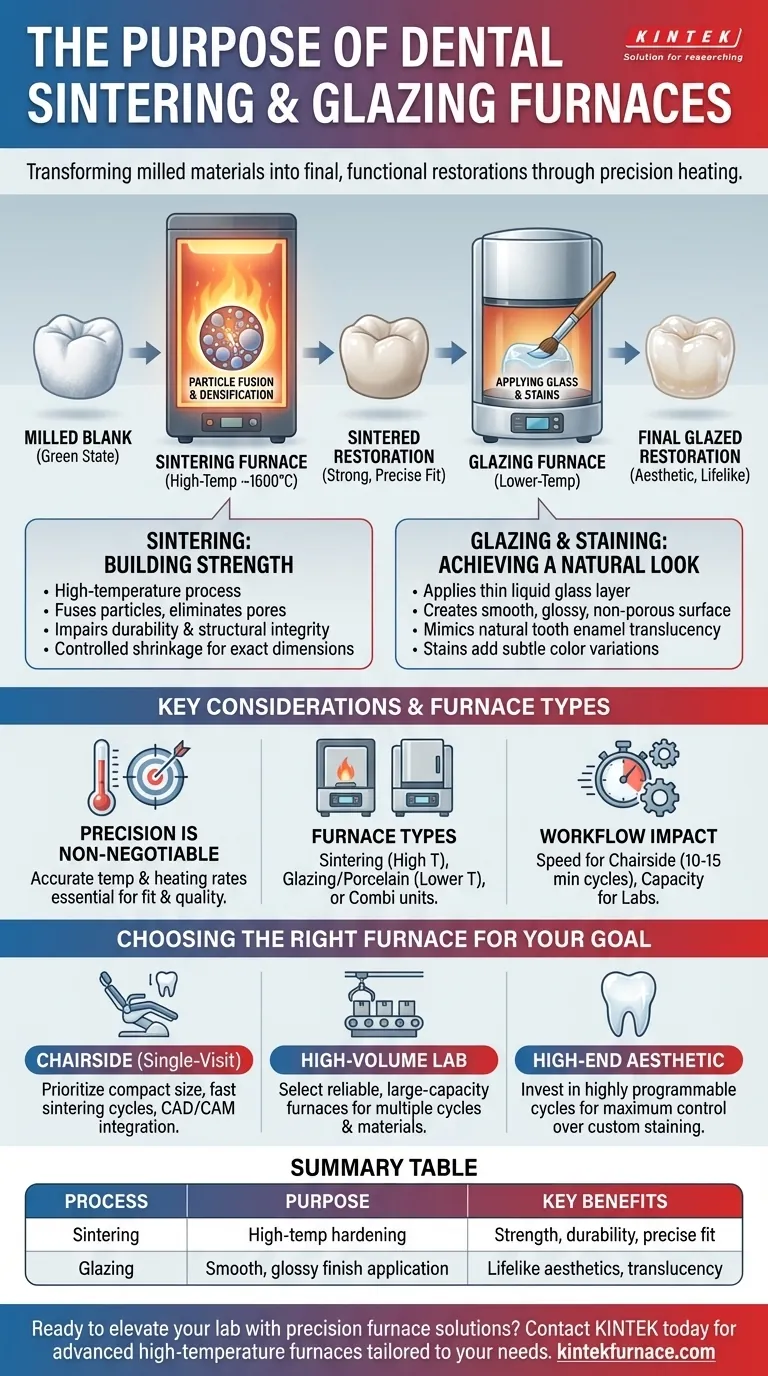

Im Wesentlichen sind Dentalöfen zum Sintern und Glasieren Präzisionsofen, die verwendet werden, um gefräste Dentalmaterialien in ihren endgültigen, funktionsfähigen Zustand zu überführen. Sie erfüllen zwei unterschiedliche, aber kritische Funktionen: Sintern, ein Hochtemperaturprozess zum Härten und Verstärken von Materialien wie Zirkonoxid, und Glasieren, ein anschließendes Brennen, um der Restauration ein glattes, ästhetisches, zahnähnliches Finish zu verleihen.

Diese Öfen dienen nicht nur dem Erhitzen; sie sind der entscheidende letzte Schritt in der digitalen Zahnheilkunde, der die Festigkeit, Passform und das Aussehen einer Restauration bestimmt. Das Sintern sorgt für die strukturelle Integrität, während das Glasieren für die lebensechte Ästhetik sorgt.

Vom gefrästen Rohling zur fertigen Restauration

Eine zahnärztliche Restauration, wie eine Krone oder Brücke, beginnt mit einem digitalen Entwurf, der dann aus einem Materialblock gefräst wird. In diesem Stadium befindet sich das Material oft in einer weichen, kreidigen und leicht überdimensionierten Form, bekannt als "Grünzustand" oder "Weißzustand". Der Ofen ist das Werkzeug, das es perfektioniert.

Die entscheidende Rolle des Sinterns: Aufbau der Festigkeit

Das Sintern ist ein Hochtemperaturprozess, der die physikalischen Eigenschaften der Restauration grundlegend verändert. Es ist der Schritt, der Festigkeit und Haltbarkeit verleiht.

Der Prozess beinhaltet das Erhitzen des Materials auf eine präzise Temperatur knapp unterhalb seines Schmelzpunktes. Dadurch verschmelzen die einzelnen Partikel im Material miteinander, wodurch Poren beseitigt und die Struktur verdichtet wird.

Dies ist vergleichbar mit dem Brennen von Ton in einem Brennofen. Ein weinerner Tontopf wird erst nach dem Brennen zu harter, haltbarer Keramik. Ebenso wird eine kreidige Zirkonoxidkrone erst nach dem richtigen Sintern zu einem der stärksten Materialien in der Zahnheilkunde.

Während das Material verdichtet wird, schrumpft es auf seine endgültigen, genauen Abmessungen. Dieses kontrollierte Schrumpfen wird in der anfänglichen Entwurfsphase berechnet, wodurch die Temperaturgenauigkeit des Ofens für eine perfekte Passform unerlässlich ist.

Die Kunst des Glasierens & Färbens: Erzielung eines natürlichen Aussehens

Nach dem Sintern hat die Restauration ihre endgültige Festigkeit, aber es fehlen oft der Glanz und die subtilen Farbnuancen eines natürlichen Zahns. Hier kommen Glasieren und Färben ins Spiel.

Beim Glasieren wird eine dünne Schicht Flüssigglas auf die Oberfläche der Restauration aufgetragen und bei einer niedrigeren Temperatur gebrannt. Dies erzeugt eine glatte, glänzende und porenfreie Oberfläche, die die natürliche Transluzenz des Zahnschmelzes imitiert.

Vor diesem letzten Brennen können auch Farben aufgetragen werden. Dies ermöglicht es einem erfahrenen Techniker, subtile Farbvariationen hinzuzufügen, die den einzigartigen Merkmalen der benachbarten Zähne des Patienten entsprechen, um ein nahtloses und natürlich aussehendes Ergebnis zu erzielen.

Wichtige Überlegungen verstehen

Obwohl das Konzept einfach ist, erfordert die Ausführung Präzision. Die Leistung des Ofens wirkt sich direkt auf die Qualität der endgültigen zahnärztlichen Arbeit aus.

Präzision ist nicht verhandelbar

Der Erfolg des Sinterns und Glasierens hängt vollständig von der präzisen Temperaturkontrolle und konsistenten Heizraten ab. Ein falsch kalibrierter Ofen kann zu einer schwachen Restauration, einer ungenauen Passform oder schlechter Ästhetik führen, was Zeit und Material verschwendet.

Sinteröfen vs. Glasieröfen

Obwohl einige "Kombi"-Öfen beide Funktionen erfüllen können, verwenden viele Dentaltechniker separate Geräte. Sinteröfen müssen sehr hohe Temperaturen erreichen (oft bis zu 1600 °C oder höher für Zirkonoxid), während Porzellan- oder Glasieröfen bei niedrigeren Temperaturen arbeiten.

Auswirkungen auf Arbeitsablauf und Geschwindigkeit

Bei der "Chairside"-Behandlung mit einem einzigen Besuch (unter Verwendung von Systemen wie CEREC) sind schnelle Sinterzyklen von größter Bedeutung. Moderne Öfen mit schnellen Aufheizraten können eine Zirkonoxidkrone in nur 10-15 Minuten sintern, was Restaurationen am selben Tag ermöglicht. In einem Produktionslabor sind Kapazität und Zuverlässigkeit wichtiger.

Wie Sie dies auf Ihr Ziel anwenden

Die Wahl des richtigen Ofens hängt vollständig von der Hauptfunktion Ihrer Praxis oder Ihres Labors ab.

- Wenn Ihr Hauptaugenmerk auf Restaurationen für den Einzelbesuch am Behandlungsstuhl liegt: Priorisieren Sie einen kompakten Ofen mit schnellen Sinterzyklen und nahtloser Integration in Ihr CAD/CAM-System.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-Laborproduktion liegt: Wählen Sie einen zuverlässigen Ofen mit großer Kapazität, der eine Vielzahl von Materialien verarbeiten und mehrere Zyklen effizient durchführen kann.

- Wenn Ihr Hauptaugenmerk auf hochwertigen ästhetischen Prothesen liegt: Investieren Sie in einen Ofen mit hochgradig programmierbaren Brennzyklen, um Ihren Zahntechnikerinnen maximale Kontrolle über das individuelle Färben und Glasieren zu geben.

Letztendlich verwandelt der richtige Ofen Rohmaterialien in die haltbaren, lebensechten Restaurationen, die die Qualität Ihrer Arbeit definieren.

Zusammenfassungstabelle:

| Prozess | Zweck | Hauptvorteile |

|---|---|---|

| Sintern | Hochtemperaturhärtung von Materialien wie Zirkonoxid | Bietet Festigkeit, Haltbarkeit und präzise Passform durch kontrolliertes Schrumpfen |

| Glasieren | Auftragen eines glatten, glänzenden Finishs | Verbessert die Ästhetik durch lebensechte Transluzenz und Farboptionen |

Sind Sie bereit, Ihr Dental Labor oder Ihre Praxis mit präzisen Ofenlösungen aufzuwerten? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturöfen anzubieten, die auf die Bedürfnisse von Zahnärzten zugeschnitten sind. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Egal, ob Sie sich auf Behandlungen am Behandlungsstuhl, Laborarbeiten mit hohem Volumen oder hochwertige Ästhetik konzentrieren, wir können Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Arbeitsablauf verbessern und haltbare, lebensechte Zahnrestaurationen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen