Kurz gesagt, besteht der Zweck eines Dentalofens darin, schwache, vorgefertigte keramische Materialien in starke, langlebige und ästhetisch ansprechende endgültige Zahnrestaurationen umzuwandeln. Er verwendet präzise kontrollierte Hitze, um Materialien wie Kronen, Brücken und Veneers auszuhärten, damit diese den funktionellen Kräften des menschlichen Mundes standhalten können.

Der Dentalofen ist das entscheidende Bindeglied zwischen einer digital entworfenen oder manuell geformten Restauration und einer klinisch erfolgreichen. Er erhitzt das Material nicht nur; er stellt seine Mikrostruktur grundlegend um und wandelt es von einem zerbrechlichen, kreideartigen Zustand in ein dichtes, hochfestes Endprodukt um.

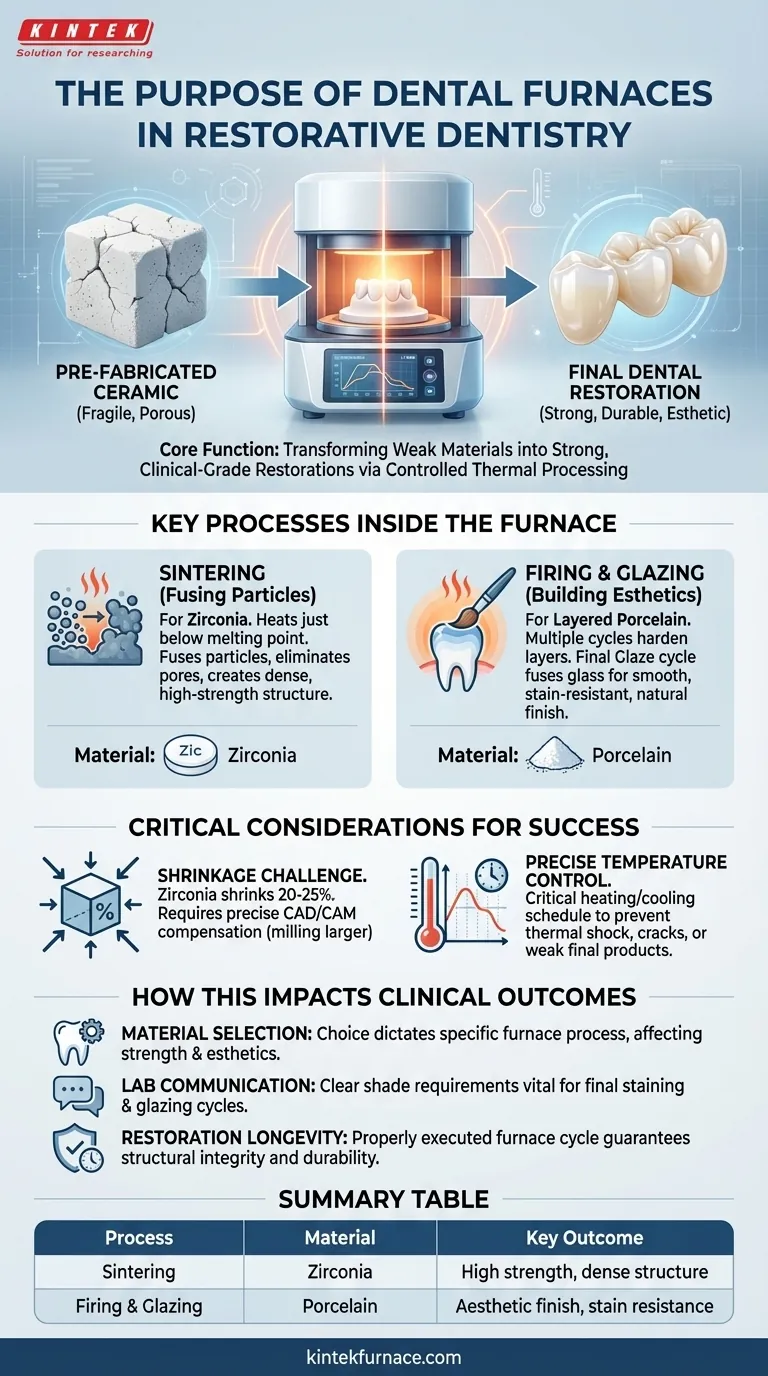

Die Kernfunktion: Von der zerbrechlichen Form zur endgültigen Restauration

Ein häufiges Missverständnis ist, dass Dentalöfen eine Restauration lediglich „backen“ oder „trocknen“. Die Realität ist ein weitaus ausgefeilterer materialwissenschaftlicher Prozess.

Das Problem mit unbearbeiteten Keramiken

Rohe Dental-Keramiken, ob aus einem Zirkonoxidblock gefräst oder als Porzellanpulver geschichtet, mangelt es an der strukturellen Integrität für den klinischen Gebrauch.

In diesem Anfangszustand ist das Material porös und spröde. Es kann den erheblichen Kaukräften, die in der Mundhöhle wirken, nicht standhalten.

Die Lösung: Thermische Transformation

Der Ofen wendet einen hochspezifischen, vorprogrammierten Temperaturzyklus an. Dieser kontrollierte Erhitzungsprozess leitet eine physikalische und chemische Umwandlung im Material ein.

Dies verleiht der endgültigen Krone, Brücke oder dem Veneer die erforderliche Festigkeit, Stabilität, Farbe und Transluzenz.

Schlüsselprozesse im Ofen

Verschiedene Materialien erfordern unterschiedliche thermische Prozesse, aber die meisten fallen in zwei Hauptkategorien, die in einem Dentalofen ablaufen.

Sintern: Partikel zu einer festen Masse verschmelzen

Das Sintern ist der Hauptprozess für Materialien wie Zirkonoxid. Der Ofen erhitzt das Material auf eine sehr hohe Temperatur, knapp unterhalb seines Schmelzpunktes.

Diese intensive Hitze bewirkt, dass die einzelnen Partikel des Materials miteinander verschmelzen, die Poren dazwischen beseitigt werden und eine dichte, feste und unglaublich starke Struktur entsteht. Sinteröfen verwenden spezielle Heizelemente, wie Molybdändisilizid, um diese extremen Temperaturen zuverlässig zu erreichen.

Brennen & Glasieren: Ästhetik aufbauen und die Oberfläche versiegeln

Bei geschichteten Restaurationen wie Porzellan-Veneers oder Kronen wird der Ofen für mehrere „Brenn“-Zyklen verwendet. Jede Schicht Porzellanpulver wird aufgetragen und dann gebrannt, um sie zu härten, bevor die nächste hinzugefügt wird.

Der letzte Zyklus ist oft ein „Glasurbrand“, bei dem eine dünne Glasschicht auf die Oberfläche aufgeschmolzen wird. Dies erzeugt ein glattes, fleckenbeständiges und natürlich aussehendes Finish, das den Glanz des echten Zahnschmelzes imitiert.

Verständnis der entscheidenden Faktoren

Die korrekte Durchführung dieser Prozesse ist eine Frage extremer Präzision. Eine fehlerhafte Durchführung führt zu einer misslungenen Restauration.

Die Herausforderung der Schrumpfung

Beim Sintern erfahren Materialien wie Zirkonoxid eine signifikante und vorhersehbare Schrumpfung, oft bis zu 20-25 %.

Dies ist kein Fehler, sondern eine grundlegende Eigenschaft des Prozesses. Zahntechniker und CAD/CAM-Software müssen dies kompensieren, indem sie die anfängliche Restauration im „Grünzustand“ proportional größer fräsen.

Die Notwendigkeit einer präzisen Temperaturkontrolle

Der Erfolg der Restauration hängt vollständig von der Fähigkeit des Ofens ab, einen präzisen Erhitzungs- und Abkühlplan einzuhalten.

Ein zu schnelles Aufheizen kann zu thermischem Schock und Rissen führen. Das Halten bei der falschen Spitzentemperatur oder für die falsche Dauer kann zu einer schwachen oder verfärbten Restauration führen. Deshalb sind moderne Dentalöfen hochentwickelte, programmierbare Geräte.

Wie dieses Wissen die klinischen Ergebnisse beeinflusst

Das Verständnis der Rolle des Ofens ist nicht nur für Laborantiker wichtig; es liefert dem gesamten klinischen Team einen entscheidenden Kontext.

- Wenn Ihr Hauptaugenmerk auf der Materialauswahl liegt: Verstehen Sie, dass Ihre Wahl (z. B. monolithisches Zirkonoxid vs. geschichtetes Porzellan) den spezifischen Ofenprozess bestimmt, der die Festigkeit und Ästhetik der endgültigen Restauration direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf der Labor-Kommunikation liegt: Die klare Kommunikation der Schattierungsanforderungen ist unerlässlich, da der Zahntechniker die abschließenden Färbungs- und Glasurzyklen im Ofen verwendet, um das gewünschte ästhetische Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Langlebigkeit der Restauration liegt: Erkennen Sie an, dass ein korrekt durchgeführter Ofenzyklus der wichtigste Schritt ist, um die strukturelle Integrität der Restauration und ihre Fähigkeit, langfristigen oralen Kräften standzuhalten, zu garantieren.

Letztendlich ist der Dentalofen das entscheidende Instrument, das den Entwurf eines Zahnarztes in eine dauerhafte, funktionale und schöne Realität für den Patienten umsetzt.

Zusammenfassungstabelle:

| Prozess | Material | Wichtigstes Ergebnis |

|---|---|---|

| Sintern | Zirkonoxid | Hohe Festigkeit, dichte Struktur |

| Brennen & Glasieren | Porzellan | Ästhetisches Finish, Fleckenbeständigkeit |

Steigern Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittlichen Dentalofenlösungen von KINTEK. Durch herausragende F&E und hauseigene Fertigung bieten wir Hochtemperaturöfen wie Muffel-, Rohr- sowie Vakuum- & Atmosphärenöfen, die durch tiefgreifende Anpassung auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Erzielen Sie präzises Sintern und Brennen für langlebige, schöne Restaurationen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Workflow und Ihre Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern