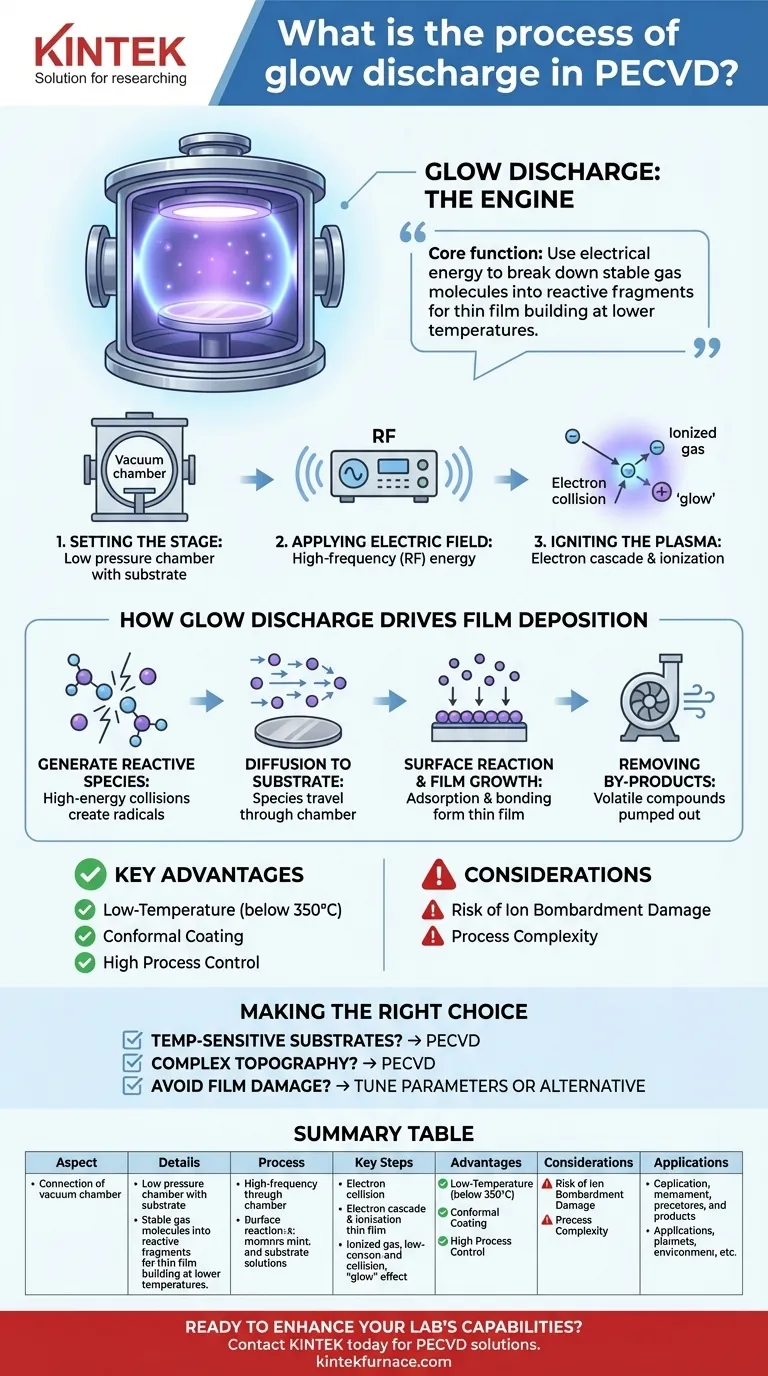

Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) ist eine Glimmentladung ein ionisiertes Gas oder Plasma, das als Motor für den gesamten Prozess dient. Sie wird erzeugt, indem ein hochfrequentes elektrisches Feld an Reaktionsgase unter niedrigem Druck angelegt wird. Dieses Plasma erzeugt hochreaktive chemische Spezies, die bei deutlich niedrigeren Temperaturen als herkömmliche Abscheidungsmethoden eine dünne Schicht auf einem Substrat bilden können.

Die Kernfunktion der Glimmentladung besteht nicht nur darin, die Kammer zu heizen, sondern elektrische Energie zu nutzen, um stabile Gasmoleküle in reaktive Fragmente aufzubrechen. Diese Fragmente haben dann genug Energie, um eine dünne Schicht aufzubauen, ohne die hohe thermische Energie herkömmlicher Methoden zu benötigen.

Der Mechanismus: Vom Inertgas zum aktiven Plasma

Um die Glimmentladung wirklich zu verstehen, müssen wir sie uns als eine kontrollierte, sich selbst erhaltende Kettenreaktion auf molekularer Ebene vorstellen.

Schritt 1: Die Voraussetzungen schaffen

Der Prozess beginnt mit der Einführung spezifischer Reaktionsgase in eine Vakuumkammer, die unter sehr niedrigem Druck gehalten wird. Ein Substrat, wie eine Siliziumscheibe, wird hineingelegt.

Schritt 2: Anlegen des elektrischen Feldes

Ein hochfrequentes elektrisches Feld (typischerweise Radiofrequenz oder HF) wird zwischen zwei Elektroden innerhalb der Kammer angelegt. Dieses Feld ist die kritische Energiequelle.

Schritt 3: Zünden des Plasmas

Das elektrische Feld beschleunigt die wenigen freien Elektronen, die natürlicherweise im Gas vorhanden sind. Wenn diese energetisierten Elektronen mit neutralen Gasmolekülen kollidieren, schlagen sie weitere Elektronen heraus.

Dieses Ereignis erzeugt eine Kaskade: Jedes neue Elektron wird ebenfalls durch das Feld beschleunigt, was zu weiteren Kollisionen führt und noch mehr Elektronen freisetzt. Dieser schnelle Ionisierungsprozess, bei dem das Gas zu einer Mischung aus Ionen, Elektronen und neutralen Partikeln wird, ist das Glimmentladungsplasma.

Wie Glimmentladung die Filmabscheidung antreibt

Sobald das Plasma stabil ist, wird es zur Umgebung, in der die Chemie der Abscheidung stattfindet. Das "Glühen" ist der sichtbare Beweis dieses energiereichen Zustands.

Erzeugung reaktiver Spezies

Die energiereichen Elektronenstöße bewirken mehr als nur die Erzeugung von Ionen; sie brechen auch die chemischen Bindungen der Reaktionsgasmoleküle auf. Dadurch entstehen hochreaktive Radikale, das sind neutrale Fragmente mit ungepaarten Elektronen.

Diese Radikale sind die wahren Triebkräfte der PECVD. Sie sind chemisch präpariert, um zu reagieren und neue Bindungen zu bilden, was für den Aufbau des Films unerlässlich ist.

Diffusion zum Substrat

Die neu gebildeten Ionen und Radikale sind nicht eingeschränkt. Sie diffundieren durch die Kammer und bewegen sich zur Substratoberfläche.

Oberflächenreaktion und Filmwachstum

Wenn diese reaktiven Spezies das Substrat erreichen, adsorbieren sie auf dessen Oberfläche. Dort durchlaufen sie eine Reihe chemischer Reaktionen, verbinden sich miteinander und mit der Oberfläche, um einen stabilen, festen Dünnfilm zu bilden.

Entfernen von Nebenprodukten

Alle flüchtigen chemischen Nebenprodukte dieser Oberflächenreaktionen werden durch das Vakuumsystem aus der Kammer gepumpt, wodurch sichergestellt wird, dass ein reiner Film zurückbleibt.

Wesentliche Vorteile und Überlegungen

Der Einsatz einer Glimmentladung trennt die PECVD von anderen Methoden und definiert ihre einzigartigen Vorteile und Herausforderungen.

Der Tieftemperatur-Vorteil

Da das elektrische Feld die Energie zur Erzeugung reaktiver Spezies liefert, muss das Substrat selbst nicht auf extreme Temperaturen erhitzt werden. Dies ermöglicht die Abscheidung auf temperaturempfindlichen Materialien wie Kunststoffen oder vorverarbeiteten Halbleiterwafern.

Das Risiko des Ionenbombardements

Während das Plasma unerlässlich ist, können die darin enthaltenen Ionen durch das elektrische Feld beschleunigt werden und physikalisch auf das Substrat treffen. Dieses Ionenbombardement kann manchmal Schäden verursachen oder Stress in den wachsenden Film einbringen.

Prozesskontrolle und Komplexität

Die Glimmentladungs-PECVD bietet viele Variablen zur Steuerung der Filmeigenschaften – wie Leistung, Druck und Gasfluss. Dies bietet eine ausgezeichnete Flexibilität, erhöht aber auch die Komplexität der Prozessoptimierung im Vergleich zu einfacheren thermischen Methoden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Glimmentladungsmechanismus hilft Ihnen zu entscheiden, wann PECVD das geeignete Werkzeug für Ihre Abscheidungsanforderungen ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist eine ideale Wahl, da die Glimmentladung ein qualitativ hochwertiges Filmwachstum unter 350 °C ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Erzielung dichter, konformer Filme über komplexer Topographie liegt: PECVD ist hochwirksam, da die reaktiven Plasmaspezies komplizierte Strukturen erreichen und beschichten können.

- Wenn Ihr Hauptaugenmerk darauf liegt, Filmschäden zu vermeiden oder perfekte Kristallqualität zu erzielen: Sie müssen die Plasmaparameter sorgfältig abstimmen, um das Ionenbombardement zu minimieren, oder alternative Hochtemperaturmethoden wie die traditionelle CVD für spezifische Anwendungen in Betracht ziehen.

Die Beherrschung des Glimmentladungsprozesses ist grundlegend, um das volle Potenzial der plasmaunterstützten Abscheidung auszuschöpfen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Die Glimmentladung in der PECVD nutzt ein hochfrequentes elektrisches Feld, um unter niedrigem Druck Plasma aus Reaktionsgasen zu erzeugen, wodurch reaktive Spezies für die Dünnschichtabscheidung entstehen. |

| Wichtige Schritte | 1. Gase in die Vakuumkammer einleiten. 2. HF-elektrisches Feld anlegen. 3. Plasma durch Elektronenstöße zünden. 4. Reaktive Radikale erzeugen. 5. Spezies diffundieren zum Substrat. 6. Oberflächenreaktionen bilden Film. 7. Nebenprodukte entfernen. |

| Vorteile | Tieftemperaturbetrieb (unter 350 °C), geeignet für empfindliche Materialien; konforme Beschichtung auf komplexen Strukturen; hohe Prozesskontrolle über Leistung, Druck und Gasfluss. |

| Überlegungen | Risiko des Ionenbombardements, das Filmschäden verursachen kann; erfordert sorgfältige Optimierung der Plasmaparameter; komplexer als thermische Methoden. |

| Anwendungen | Ideal für temperaturempfindliche Substrate wie Kunststoffe und Halbleiter; effektiv für dichte, gleichmäßige Filme in Elektronik, Optik und Beschichtungen. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Systemen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperaturofenlösungen anzubieten, die auf verschiedene Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungen unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie mit temperaturempfindlichen Materialien arbeiten oder eine präzise Filmabscheidung benötigen, unser Fachwissen gewährleistet optimale Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, hervorragende Ergebnisse in Ihrer Forschung und Entwicklung zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation