Im Kern liegt der primäre strukturelle Unterschied in der Kontrolle. Ein Standard-Muffelofen enthält eine einfache, geschlossene Heizkammer (den „Muffel“), während ein Atmosphärenofen ein Gaszuführungs- und/oder Vakuumsystem hinzufügt, um die gasförmige Umgebung in dieser Kammer präzise zu steuern. Diese zusätzliche Hardware ermöglicht die Verarbeitung von Materialien ohne Kontakt mit Luft.

Die Wahl zwischen einem Muffel- und einem Atmosphärenofen hängt nicht von der Temperatur ab, sondern von der Chemie. Der grundlegende Unterschied besteht darin, ob Sie die Atmosphäre kontrollieren müssen, um Oxidation zu verhindern, Verunreinigungen zu entfernen oder eine spezifische Reaktion während des Erhitzens einzuleiten.

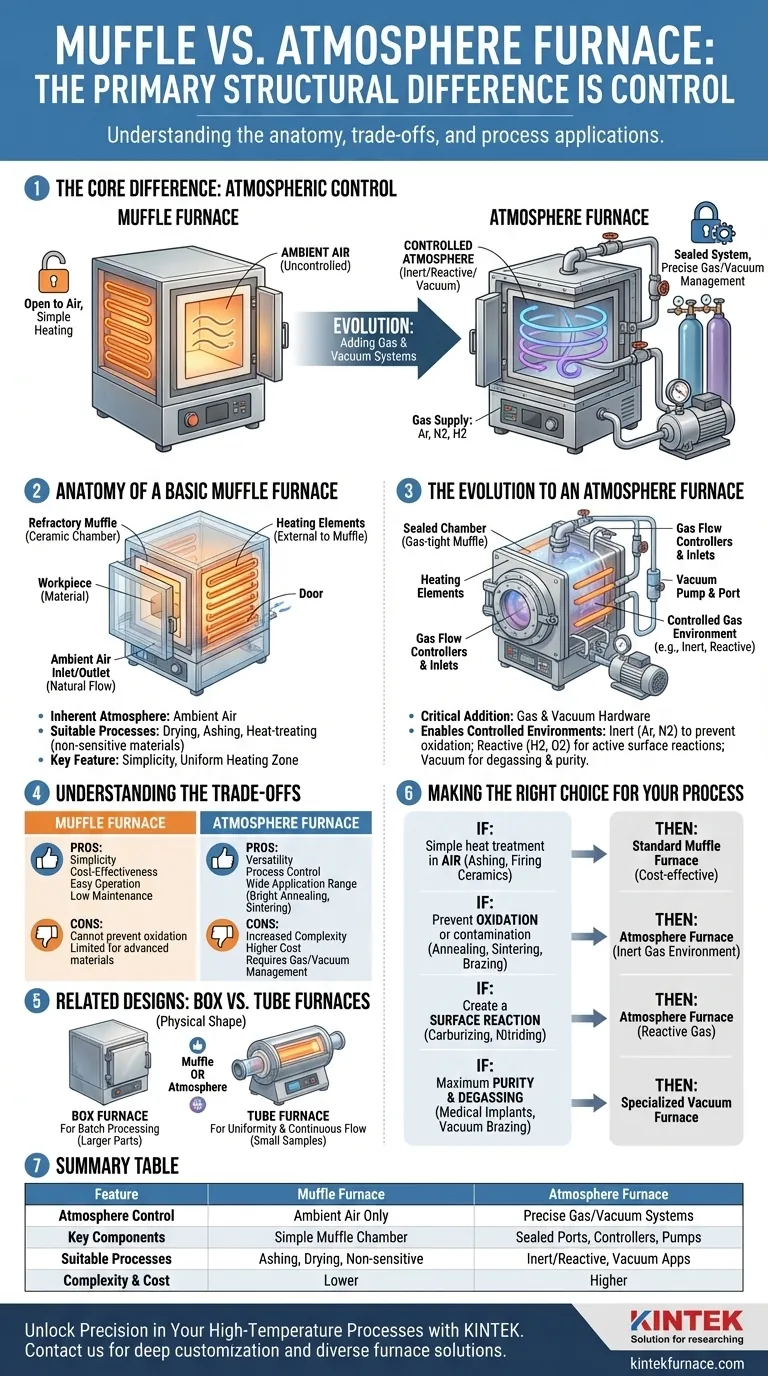

Die Anatomie eines einfachen Muffelofens

Ein Muffelofen ist das grundlegende Design für Hochtemperatur-Labor- und Industrieerwärmung. Seine Struktur ist durch seine Einfachheit definiert.

Die Kernkomponente: Der Muffel

Das bestimmende Merkmal ist der Muffel selbst – eine isolierte Kammer aus feuerfestem Keramikmaterial. Diese Kammer trennt das erhitzte Material von den Heizelementen.

Der Hauptzweck des Muffels besteht darin, eine saubere, gleichmäßige Heizzone bereitzustellen und die Heizelemente vor Dämpfen oder Spritzern des Werkstücks zu schützen.

Die inhärente Atmosphäre: Umgebungsluft

Ein Standard-Muffelofen arbeitet mit der Luft, die sich natürlich in seiner Kammer befindet. Er verfügt nicht über Systeme zum Entfernen dieser Luft oder zum Einleiten anderer Gase.

Dies macht ihn geeignet für Prozesse wie Trocknen, Veraschen oder Wärmebehandeln von Materialien, die nicht oxidationsempfindlich sind.

Die Entwicklung zum Atmosphärenofen

Ein Atmosphärenofen ist kein völlig anderer Ofentyp; vielmehr handelt es sich um eine fortgeschrittene Version eines Muffel- oder Kammerofens, die für die atmosphärische Steuerung ausgelegt ist.

Die kritische Ergänzung: Gas- und Vakuumsysteme

Der wesentliche strukturelle Unterschied ist die Hinzufügung von Gas- und Vakuumhardware. Dies umfasst versiegelte Anschlüsse, Gasflussregler und oft eine Vakuumpumpe.

Diese Systeme ermöglichen es dem Bediener, zuerst die Umgebungsluft aus der Kammer zu entfernen und sie dann mit einem bestimmten Gas oder einer Gasmischung wieder aufzufüllen.

Ermöglichung kontrollierter Umgebungen

Diese strukturelle Ergänzung ermöglicht eine Reihe von Verarbeitungsumgebungen, die in einem einfachen Muffelofen nicht möglich sind:

- Inerte Atmosphäre: Verwendung von Gasen wie Argon oder Stickstoff, um Oxidation beim Erhitzen reaktiver Metalle zu verhindern.

- Reaktive Atmosphäre: Einleiten von Gasen wie Wasserstoff oder Sauerstoff, um aktiv an einer chemischen Reaktion auf der Materialoberfläche teilzunehmen.

- Vakuum: Verarbeitung von Materialien unter niedrigem Druck, um eingeschlossene Gase zu entfernen und jegliche atmosphärische Kontamination zu verhindern, was der Bereich eines spezialisierten Atmosphärenofens ist, der als Vakuumofen bekannt ist.

Verständnis der Kompromisse

Die Wahl des richtigen Ofens erfordert das Verständnis der funktionalen Konsequenzen dieser strukturellen Unterschiede.

Muffelofen: Einfachheit und Kosteneffizienz

Der Hauptvorteil eines Muffelofens ist seine Einfachheit. Mit weniger Systemen ist er im Allgemeinen kostengünstiger, einfacher zu bedienen und erfordert weniger Wartung.

Seine größte Einschränkung ist die Unfähigkeit, Oxidation zu verhindern. Für viele Metalle und fortschrittliche Materialien ist das Erhitzen in Luft einfach keine Option.

Atmosphärenofen: Vielseitigkeit und Prozesskontrolle

Die Möglichkeit, die Atmosphäre zu steuern, eröffnet eine breite Palette von Materialverarbeitungsanwendungen, von der Blankglühung von Stahl bis zum Sintern fortschrittlicher Keramiken.

Diese Vielseitigkeit geht mit erhöhter Komplexität und höheren Kosten einher. Der Betrieb eines Atmosphärenofens erfordert die Verwaltung von Gasversorgungen, Durchflussraten und die Gewährleistung, dass die Kammer ordnungsgemäß abgedichtet ist.

Verwandte Bauformen: Box- vs. Rohröfen

Die Begriffe „Muffel“ und „Atmosphäre“ beschreiben die Gasbehandlungsfähigkeit des Ofens. „Box“ und „Rohr“ beschreiben seine physische Form und sind unabhängig von der atmosphärischen Steuerung.

Boxöfen: Für die Chargenverarbeitung

Boxöfen verfügen über eine große, kubische Kammer und eignen sich daher ideal für das gleichzeitige Erhitzen größerer Teile oder von Chargen kleinerer Teile. Ein Boxofen kann ein einfacher Muffelofen oder ein voll funktionsfähiger Atmosphärenofen sein.

Rohröfen: Für Gleichmäßigkeit und kontinuierlichen Durchfluss

Rohröfen verwenden eine zylindrische Heizkammer. Dieses Design bietet eine ausgezeichnete Temperaturgleichmäßigkeit entlang der Rohrlänge und eignet sich gut für die Verarbeitung kleiner Proben oder Materialien, die kontinuierlich durch die beheizte Zone geführt werden können. Wie Boxöfen können sie entweder einfache Luft-Atmosphären- oder kontrollierte Atmosphärenmodelle sein.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte ausschließlich von den chemischen Anforderungen Ihres Heizprozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung in Luft liegt (z. B. Veraschen, Härten nicht reaktiver Werkzeuge, Brennen bestimmter Keramiken): Ein Standard-Muffelofen ist die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation oder Kontamination liegt (z. B. Glühen von Kupfer, Sintern von Pulvern, Löten): Sie benötigen einen Atmosphärenofen, der eine inerte Gasumgebung liefern kann.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer Oberflächenreaktion liegt (z. B. Aufkohlen, Nitrieren): Sie benötigen einen Atmosphärenofen, der für den Umgang mit spezifischen reaktiven Gasen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Entgasung liegt (z. B. Verarbeitung von medizinischen Implantaten, Vakuumlöten): Ein spezialisierter Vakuumofen ist notwendig.

Indem Sie verstehen, dass die Struktur des Ofens seine Funktion bestimmt, können Sie zuversichtlich das präzise Werkzeug auswählen, das Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Merkmal | Muffelofen | Atmosphärenofen |

|---|---|---|

| Atmosphärenkontrolle | Betrieb nur mit Umgebungsluft | Verfügt über Gaszufuhr- und/oder Vakuumsysteme zur präzisen Steuerung |

| Schlüsselkomponenten | Einfache, geschlossene Muffelkammer | Versiegelte Anschlüsse, Gasflussregler, Vakuumpumpen |

| Geeignete Prozesse | Veraschen, Trocknen, Wärmebehandeln nicht empfindlicher Materialien | Verarbeitung unter inerter/reaktiver Atmosphäre, Vakuum-Anwendungen |

| Komplexität & Kosten | Geringere Kosten, einfachere Bedienung | Höhere Kosten, komplexer aufgrund hinzugefügter Systeme |

Erschließen Sie Präzision in Ihren Hochtemperaturprozessen mit KINTEK

Sie haben Schwierigkeiten, den richtigen Ofen für die einzigartigen Anforderungen Ihres Labors auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke tiefgreifende Anpassungsfähigkeiten gestützt werden, um Ihre experimentellen Anforderungen präzise zu erfüllen – unabhängig davon, ob Sie einfache Erwärmung oder komplexe atmosphärische Steuerung benötigen.

Lassen Sie nicht zu, dass Ofenbeschränkungen Ihre Forschung oder Produktion bremsen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz steigern, die Materialreinheit gewährleisten und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen