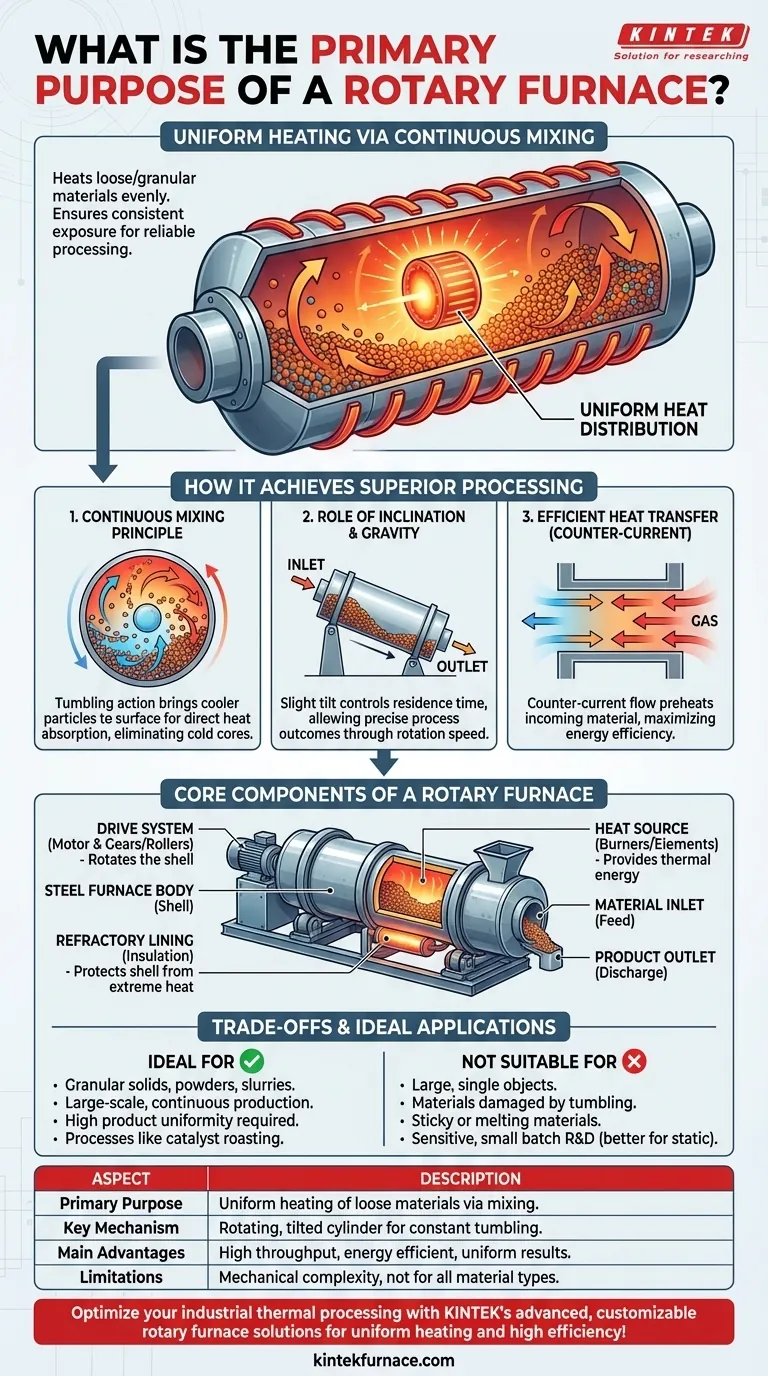

Der Hauptzweck eines Drehrohrofens besteht darin, lose oder körnige Materialien durch kontinuierliches Mischen gleichmäßig zu erhitzen. Durch die Drehung einer geneigten zylindrischen Kammer stellt der Ofen sicher, dass jedes Partikel konstant der Wärmequelle ausgesetzt ist, was eine zuverlässige physikalisch-chemische Verarbeitung wie das industrielle Rösten von Katalysatoren ermöglicht.

Ein Drehrohrofen löst eine grundlegende Herausforderung bei der thermischen Verarbeitung: Wie erhitzt man ein großes Volumen loser Materialien gleichmäßig? Sein Design kombiniert Rotation für ständiges Mischen mit einer leichten Neigung für einen kontinuierlichen Materialfluss, was ihn zu einem außergewöhnlich effizienten Werkzeug für eine gleichmäßige Produktion bei hohem Durchsatz macht.

Wie ein Drehrohrofen eine überlegene Verarbeitung erreicht

Ein statischer Ofen oder Kammerofen erhitzt Material in fester Position, was oft zu Hotspots an der Außenseite des Haufens und einem kühleren, unverarbeiteten Kern führt. Das Design des Drehrohrofens überwindet diese Einschränkung direkt.

Das Prinzip des kontinuierlichen Mischens

Der Kern des Ofens ist ein zylindrisches Rohr, das sich um seine Achse dreht. Während es sich dreht, wird das Material im Inneren angehoben und fällt übereinander.

Diese ständige Mischwirkung bringt ständig kühlere Partikel aus dem Zentrum der Masse an die Oberfläche, wo sie direkt Wärme absorbieren können. Dies garantiert eine sehr gleichmäßige Temperatur im gesamten Materialschub.

Die Rolle der Neigung

Die meisten Drehrohröfen sind in einem leichten Winkel montiert. Diese Neigung nutzt die Schwerkraft, um das Material stetig vom Einlass am höheren Ende zum Auslass am unteren Ende zu bewegen.

Die Kombination aus Rotationsgeschwindigkeit und Neigungswinkel gibt dem Bediener eine präzise Kontrolle über die Verweilzeit – die Zeit, die das Material im Ofen verbringt. Diese Kontrolle ist entscheidend für das Erreichen spezifischer Prozessergebnisse.

Effiziente Wärmeübertragung

Die Wärme wird typischerweise durch Gasbrenner oder Heizelemente erzeugt und strömt durch die Ofenkammer. Bei vielen Konstruktionen strömen heiße Gase entgegen der Materialrichtung (Gegenstromprinzip).

Dieses Gegenstromdesign ist äußerst effizient. Die heißesten Gase treffen auf das am weitesten verarbeitete Material nahe dem Ausgang, während die kühleren, austretenden Gase das neue Material, das in den Ofen eintritt, vorheizen, wodurch Energieverschwendung minimiert wird.

Die Kernkomponenten eines Drehrohrofens

Das Verständnis der Hauptteile des Ofens zeigt, wie er als integriertes System für industrielle Prozesse funktioniert.

Ofenkörper und Auskleidung

Der Ofenkörper ist eine lange, zylindrische Hülle, die typischerweise aus geschweißtem Stahlblech gefertigt ist.

Im Inneren dieser Hülle befindet sich eine entscheidende feuerfeste Auskleidung aus speziellen Steinen oder Gießzement. Diese Auskleidung isoliert den Stahlkörper vor extremen Innentemperaturen (oft über 1000 °C) und schützt ihn vor chemischer Korrosion oder Abrieb durch das verarbeitete Material.

Das Antriebssystem

Ein Elektromotor, verbunden mit einem Antriebszahnrad oder einem Satz von Antriebsrollen, dreht den Ofenkörper.

Moderne Systeme verfügen über eine Geschwindigkeitsregelung, die es dem Bediener ermöglicht, die Wirbelbewegung fein abzustimmen. Für empfindlichere Materialien kann eine langsamere Rotation verwendet werden, während eine schnellere Rotation die Mischintensität erhöht.

Die Wärmequelle

Die Wärmequelle kann entweder direkt über Gas- oder Ölbrenner befeuert oder indirekt über elektrische Heizelemente erfolgen, die um die Außenseite des Ofenrohrs angeordnet sind. Die Methode der Wärmeübertragung ist eine Kombination aus Wärmeleitung, Konvektion und Wärmestrahlung.

Die Kompromisse verstehen

Obwohl das Design des Drehrohrofens sehr effektiv ist, weist es spezifische Kompromisse auf, die es für manche Anwendungen geeignet, für andere jedoch nicht.

Mechanische Komplexität

Die rotierende Hülle, Dichtungen, das Antriebsrad und die Stützrollen machen einen Drehrohrofen mechanisch komplexer als einen einfachen statischen Ofen. Dies kann zu höheren Anfangsinvestitionen und spezielleren Wartungsanforderungen führen.

Materialeignung

Dieses Design ist ideal für körnige Feststoffe, Pulver und Schlämme. Es ist nicht für große Einzelobjekte oder für Materialien geeignet, die durch die Wirbelbewegung beschädigt werden könnten. Ebenso können Materialien, die bei Prozesstemperaturen klebrig werden oder schmelzen, erhebliche betriebliche Probleme verursachen.

Prozesskontrolle

Obwohl eine ausgezeichnete Temperaturhomogenität innerhalb des Materialbetts erreicht wird, erfordert die Erzielung eines sehr spezifischen Temperaturprofils entlang der Länge des Ofens ein hochentwickeltes Mehrzonen-Kontrollsystem. Für einige sensible F&E-Anwendungen kann ein kleinerer, präzisionsgesteuerter Chargenofen geeigneter sein.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung für die Verwendung eines Drehrohrofens sollte auf Ihrem Materialtyp, dem erforderlichen Durchsatz und der gewünschten Produktkonsistenz basieren.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Produktion von Pulvern oder Granulaten liegt: Der hohe Durchsatz und die thermische Effizienz eines Drehrohrofens sind unübertroffen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Produktgleichmäßigkeit liegt: Die kontinuierliche Mischwirkung ist ein entscheidender Vorteil, der die Inkonsistenzen beseitigt, die bei statischen Heizmethoden üblich sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kleiner Chargen oder mechanisch empfindlicher Materialien liegt: Ein statischer Kammerofen oder eine andere Art von Spezialofen kann eine praktischere und kostengünstigere Lösung sein.

Letztendlich ist das Verständnis des Grundprinzips der kontrollierten Mischung und Bewegung der Schlüssel zur Nutzung der Leistungsfähigkeit eines Drehrohrofens für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Hauptzweck | Gleichmäßige Erhitzung von losen oder körnigen Materialien durch kontinuierliches Mischen und Drehen. |

| Schlüsselmechanismus | Rotierender geneigter Zylinder für konstantes Wirbeln und kontrollierten Materialfluss. |

| Ideale Anwendungen | Rösten von Katalysatoren, Verarbeitung von Pulvern, körnigen Feststoffen und Schlämmen im industriellen Maßstab. |

| Hauptvorteile | Hoher Durchsatz, Energieeffizienz und Beseitigung von Hotspots für konsistente Ergebnisse. |

| Einschränkungen | Nicht geeignet für große Objekte oder Materialien, die durch das Wirbeln beschädigt werden; höhere mechanische Komplexität. |

Optimieren Sie Ihre industrielle thermische Verarbeitung mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigungskapazitäten bieten wir verschiedensten Laboren zuverlässige Hochtemperaturöfen, einschließlich Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an gleichmäßige Erhitzung und hohe Effizienz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung