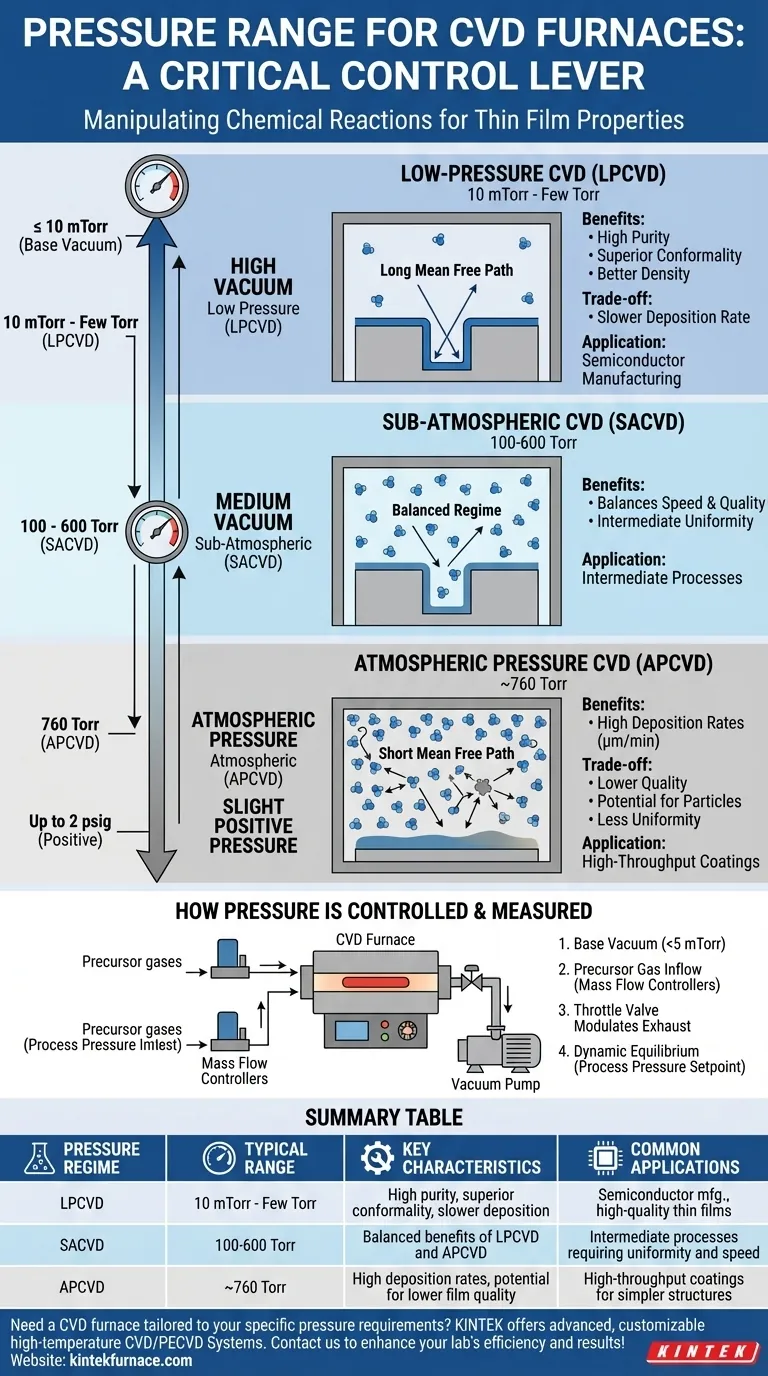

Im Kern arbeitet ein chemischer Gasphasenabscheidungs-(CVD)-Ofen in einem Druckspektrum, das vom Hochvakuum bis leicht über den atmosphärischen Druck reicht. Die meisten kommerziellen und Forschungssysteme sind so konzipiert, dass sie präzise in einem Bereich von einigen Millitorr (mTorr) bis zu 760 Torr (Standardatmosphärendruck) gesteuert werden können, wobei einige auch leicht positive Drücke bis zu 2 psig handhaben können.

Der spezifische Druckbereich eines CVD-Ofens ist nicht nur eine technische Spezifikation; er ist der primäre Steuerhebel zur Manipulation der chemischen Reaktionen, die dem Prozess zugrunde liegen. Das Verständnis, ob ein Hoch- oder Niederdruckregime verwendet werden soll, ist grundlegend für die Kontrolle der endgültigen Eigenschaften, Qualität und Abscheidungsgeschwindigkeit des Dünnfilms.

Die Rolle des Drucks in einem CVD-Prozess

Der Druck in der Reaktionskammer beeinflusst direkt die Konzentration und das Verhalten der Prekursor-Gasmär. Er ist eine der drei kritischen Säulen der CVD-Steuerung, neben Temperatur und Gasdurchflussrate.

Definition der Betriebsregime

CVD-Prozesse werden oft nach ihrem Betriebsdruck kategorisiert, da dies die Abscheidungsdynamik grundlegend verändert.

- Niederdruck-CVD (LPCVD): Dieses Regime arbeitet typischerweise von etwa 10 mTorr bis zu einigen Torr. Der reduzierte Druck erhöht die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Gasmolekül zurücklegt, bevor es mit einem anderen kollidiert.

- Atmosphärischer Druck CVD (APCVD): Wie der Name schon sagt, findet dieser Prozess bei oder nahe dem Standardatmosphärendruck (760 Torr) statt. Die mittlere freie Weglänge der Moleküle ist extrem kurz, was zu sehr unterschiedlichen Reaktionsbedingungen führt.

- Sub-atmosphärischer CVD (SACVD): Dies ist ein Mittelweg, der zwischen den LPCVD- und APCVD-Bereichen (ungefähr 100-600 Torr) arbeitet. Er zielt darauf ab, die Vorteile beider Regime auszugleichen.

Wie der Druck die Filmeigenschaften bestimmt

Die Druckeinstellung wirkt sich direkt auf das Endmaterial aus. Das Senken des Drucks reduziert die Konzentration des Prekursor-Gases, was die Rate der chemischen Reaktionen sowohl auf dem Substrat als auch in der Gasphase verlangsamt.

Dies führt zu einem Prozess, der stärker von Oberflächenreaktionen abhängt, was zu Filmen mit höherer Reinheit, besserer Dichte und überragender Konformität führt – der Fähigkeit, komplexe, nicht-ebene Oberflächen gleichmäßig zu beschichten.

Wie der Druck gesteuert und gemessen wird

Das Erreichen und Aufrechterhalten eines präzisen Drucks ist ein mehrstufiger Prozess, der von einem integrierten Steuerungssystem verwaltet wird. Dies ist keine statische Einstellung, sondern ein dynamisches Gleichgewicht.

Die Rolle von Vakuumpumpen

Zunächst erzeugt eine mechanische Pumpe oder eine Reihe von Pumpen ein Basisvakuum in der Ofenkammer. Dies entfernt atmosphärische Gase und Verunreinigungen. Ein typisches Basisvakuum könnte unter 5 mTorr liegen und schafft eine saubere Umgebung, bevor der Prozess beginnt.

Vom Basisvakuum zum Prozessdruck

Sobald das Basisvakuum erreicht ist, werden Prekursor-Gase über Massenflussregler in die Kammer geleitet. Gleichzeitig moduliert ein Drosselventil, das sich zwischen der Kammer und der Vakuumpumpe befindet, die Abgasrate.

Das Steuerungssystem gleicht den Gaszufluss mit dem Abfluss durch das Drosselventil aus, um einen stabilen und präzisen Prozessdruck am gewünschten Sollwert aufrechtzuerhalten, sei es 500 mTorr für einen LPCVD-Prozess oder 760 Torr für APCVD.

Die Kompromisse verstehen

Die Wahl zwischen einem Hochdruck- und einem Niederdruckprozess ist eine kritische Entscheidung, die von den spezifischen Zielen der Abscheidung bestimmt wird. Es gibt keinen einzigen "besten" Druck; es gibt nur den richtigen Druck für die jeweilige Anwendung.

Hochdruck (APCVD): Geschwindigkeit vs. Qualität

Der Betrieb bei atmosphärischem Druck bietet eine sehr hohe Konzentration von Prekursor-Molekülen in der Nähe des Substrats. Dies führt zu sehr hohen Abscheidungsraten, oft gemessen in Mikrometern pro Minute.

Der primäre Kompromiss ist die Kontrolle. Die kurze mittlere freie Weglänge kann zu unerwünschten Reaktionen in der Gasphase führen, die Partikel erzeugen können, die auf den Film fallen und dessen Qualität mindern. Die Gleichmäßigkeit kann ebenfalls eine Herausforderung darstellen.

Niederdruck (LPCVD): Konformität vs. Geschwindigkeit

Der Betrieb unter Vakuum reduziert die Abscheidungsrate erheblich, da weniger Prekursor-Moleküle zur Reaktion zur Verfügung stehen.

Der Hauptvorteil ist eine außergewöhnliche Filmqualität. Die lange mittlere freie Weglänge der Moleküle ermöglicht es ihnen, komplexe Topografien gleichmäßig zu erreichen und zu beschichten, wodurch LPCVD der Standard für Anwendungen ist, die hochreine und hochkonforme Filme erfordern, wie z.B. in der Halbleiterfertigung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Druckregimes ist entscheidend, um die gewünschten Materialergebnisse effizient und kostengünstig zu erzielen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für einfachere Beschichtungen liegt: APCVD ist aufgrund seiner schnellen Abscheidungsgeschwindigkeit oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Filmen auf komplexen 3D-Strukturen liegt: LPCVD ist der notwendige und standardmäßige Ansatz.

- Wenn Sie sich in einer Forschungs- und Entwicklungsumgebung befinden: Ein flexibles System, das über das gesamte Spektrum von mTorr bis atmosphärischem Druck betrieben werden kann, bietet die größte Kapazität für die Materialentdeckung.

Letztendlich ist der Druck der Regler, den Sie drehen, um genau die Umgebung zu gestalten, in der Ihr Material entsteht.

Übersichtstabelle:

| Druckregime | Typischer Bereich | Hauptmerkmale | Gängige Anwendungen |

|---|---|---|---|

| Niederdruck-CVD (LPCVD) | 10 mTorr bis einige Torr | Hohe Reinheit, überlegene Konformität, langsamere Abscheidung | Halbleiterfertigung, hochwertige Dünnschichten |

| Sub-atmosphärischer CVD (SACVD) | 100-600 Torr | Ausgewogene Vorteile von LPCVD und APCVD | Intermediäre Prozesse, die Gleichmäßigkeit und Geschwindigkeit erfordern |

| Atmosphärischer Druck CVD (APCVD) | ~760 Torr | Hohe Abscheidungsraten, Potenzial für geringere Filmqualität | Beschichtungen mit hohem Durchsatz für einfachere Strukturen |

Benötigen Sie einen CVD-Ofen, der auf Ihre spezifischen Druckanforderungen zugeschnitten ist? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD-/PECVD-Systeme, anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse für eine optimale Dünnschichtabscheidung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese