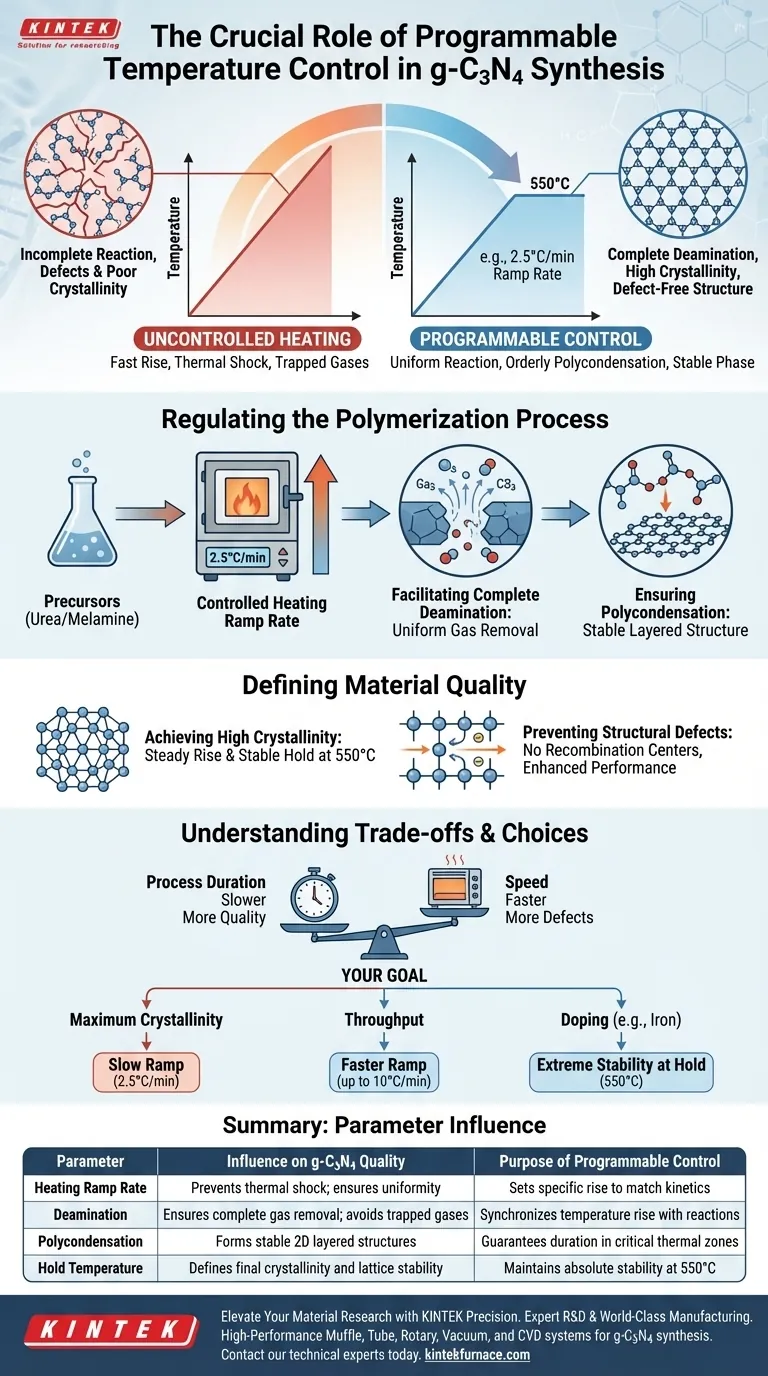

Präzises Wärmemanagement ist der entscheidende Faktor für die erfolgreiche Synthese von graphitischem Bornitrid (g-C3N4) durch Pyrolyse. Eine programmierbare Temperaturregelung ermöglicht die strenge Steuerung der Aufheizrampe – oft nur 2,5 °C pro Minute –, um sicherzustellen, dass Rohmaterialien wie Harnstoff oder Melamin eine vollständige Polymerisation durchlaufen. Ohne diese feingranulare Kontrolle können die Vorläufer zu schnell die Zieltemperatur von 550 °C erreichen, was zu unvollständiger Deaminierung, strukturellen Defekten und schlechter Kristallinität führt.

Der Kernwert der programmierbaren Steuerung liegt in ihrer Fähigkeit, die Aufheizrate mit der Kinetik der chemischen Reaktion zu synchronisieren. Durch die Verlangsamung des Temperaturanstiegs wird die geordnete Deaminierung und Polykondensation der Vorläufer sichergestellt, was zu einer stabilen, defektfreien graphitischen Phasenstruktur führt.

Regulierung des Polymerisationsprozesses

Kontrolle der Aufheizrampe

Die Synthese von g-C3N4 ist nicht nur eine Frage des Erreichens einer Endtemperatur, sondern wie man dorthin gelangt.

Ein programmierbarer Ofen ermöglicht die Einstellung einer spezifischen Rampenrate, z. B. 2,5 °C/min. Dieser langsame, kontrollierte Anstieg ist entscheidend, da er thermische Schocks für die Vorläufermaterialien verhindert.

Ermöglichung vollständiger Deaminierung

Damit Vorläufer wie Melamin oder Harnstoff in graphitisches Bornitrid umgewandelt werden können, müssen sie eine Deaminierung (Entfernung von Aminogruppen) durchlaufen.

Wenn die Temperatur zu schnell ansteigt, können die äußeren Schichten des Bulk-Materials reagieren, bevor die inneren Schichten dies tun, und Gase einschließen. Eine programmierbare Rampe stellt sicher, dass die Reaktion im gesamten Probenvolumen gleichmäßig abläuft.

Gewährleistung der Polykondensation

Der Übergang von Monomeren zu einer polymerisierten Struktur erfordert ein spezifisches thermisches Energieprofil.

Die programmierbare Steuerung garantiert, dass das Material ausreichend Zeit in den kritischen Temperaturbereichen verbringt, in denen die Polykondensation stattfindet. Dies stellt sicher, dass sich die Vorläufer korrekt verbinden, um die gewünschte 2D-Schichtstruktur zu bilden, bevor die endgültige Halte-Temperatur erreicht wird.

Definition der Materialqualität

Erreichung hoher Kristallinität

Die elektronischen Eigenschaften von g-C3N4 sind direkt mit seiner Kristallinität verbunden.

Ein streng kontrolliertes Heizprofil minimiert die Bildung amorpher (ungeordneter) Bereiche. Durch die Aufrechterhaltung eines gleichmäßigen Anstiegs und eines stabilen Haltens bei 550 °C fördert der Ofen die Bildung eines hochkristallinen Gitters.

Vermeidung von Strukturdefekten

Schnelles oder unkontrolliertes Aufheizen ist die Hauptursache für Defekte im Bornitrid-Gerüst.

Diese Defekte wirken als Rekombinationszentren für Ladungsträger und ruinieren effektiv die photokatalytische Leistung des Materials. Die programmierbare Steuerung mildert dies, indem sie die unvollständige Zersetzung verhindert, die bei schnellen Temperaturspitzen auftritt.

Verständnis der Kompromisse

Prozessdauer vs. Qualität

Der Hauptkompromiss bei der Verwendung einer hochkontrollierten, langsamen Rampenrate (z. B. 2,5 °C bis 5 °C/min) ist die Gesamtsynthesezeit.

Ein vollständiger Zyklus, einschließlich der Rampe und der typischen 4-stündigen Haltezeit, kann erheblich länger dauern als unkontrolliertes Aufheizen. Sie opfern Geschwindigkeit für strukturelle Integrität und chemische Reinheit.

Gerätekomplexität und Kosten

Öfen mit fortschrittlichen speicherprogrammierbaren Steuerungen (SPS) sind im Allgemeinen teurer als einfache Setpoint-Öfen.

Sie erfordern mehr Einrichtungszeit, um die spezifischen Segmente (Rampe, Halten, Abkühlen) zu programmieren. Für funktionelle Materialien wie Halbleiter ist diese Komplexität jedoch eine Anforderung, kein Luxus.

Die richtige Wahl für Ihr Ziel treffen

Je nach Ihren spezifischen Forschungs- oder Produktionsanforderungen sollten Sie Ihre Programmierstrategie entsprechend anpassen:

- Wenn Ihr Hauptaugenmerk auf maximaler Kristallinität liegt: Stellen Sie eine langsame Rampenrate (ca. 2,5 °C/min) ein, um eine möglichst geordnete Anordnung des Kristallgitters und minimale Defekte zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Durchsatz liegt: Experimentieren Sie mit einer schnelleren Rampe (bis zu 10 °C/min) und bedenken Sie, dass Sie möglicherweise eine gewisse strukturelle Unordnung oder amorphe Phasen einführen.

- Wenn Ihr Hauptaugenmerk auf Dotierung liegt (z. B. Eisen-dotiertes g-C3N4): Priorisieren Sie extreme Stabilität bei der Halte-Temperatur (550 °C), um die Einbringung von Ionen in das Gitter zu erleichtern.

Der ultimative Erfolg bei der Synthese von g-C3N4 beruht darauf, Wärme als Reagenz zu behandeln, das genauso präzise gemessen werden muss wie Ihre chemischen Vorläufer.

Zusammenfassungstabelle:

| Parameter | Einfluss auf die g-C3N4-Qualität | Zweck der programmierbaren Steuerung |

|---|---|---|

| Aufheizrampe | Verhindert thermische Schocks; gewährleistet Gleichmäßigkeit | Legt spezifischen Anstieg (z. B. 2,5 °C/min) fest, um die Kinetik anzupassen |

| Deaminierung | Gewährleistet vollständige Gasentfernung; vermeidet eingeschlossene Gase | Synchronisiert Temperaturanstieg mit chemischen Reaktionen |

| Polykondensation | Bildet stabile 2D-Schichtstrukturen | Garantiert Dauer in kritischen thermischen Zonen |

| Halte-Temperatur | Definiert endgültige Kristallinität und Gitterstabilität | Aufrechterhaltung absoluter Stabilität bei 550 °C für Dotierung/Reinheit |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass unkontrollierte thermische Zyklen Ihre Materialqualität beeinträchtigen. Mit Unterstützung von führender F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der g-C3N4-Synthese und fortschrittlicher Pyrolyse entwickelt wurden.

Unsere Öfen bieten die feingranulare, programmierbare Steuerung, die für perfekte Kristallinität und defektfreie Strukturen erforderlich ist. Egal, ob Sie eine Standard-Laborausstattung oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen Forschungsanforderungen zugeschnitten ist, KINTEK liefert die Zuverlässigkeit, die Ihre Arbeit verdient.

Bereit, Ihre Syntheseergebnisse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung zu finden.

Visuelle Anleitung

Referenzen

- Muhammad Saad, Mazloom Shah. Development of stable S-scheme 2D–2D g-C3N4/CdS nanoheterojunction arrays for enhanced visible light photomineralisation of nitrophenol priority water pollutants. DOI: 10.1038/s41598-024-52950-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum wird ein Labor-Hochtemperatur-Muffelofen für BaTiO3 verwendet? Erreichen optimaler tetragonaler kristalliner Phasen

- Wie werden ein Muffelofen und ein Keramiktiegel für MoO3 verwendet? Beherrschen Sie die Synthese von hochreinem Material noch heute

- Was ist das Funktionsprinzip einer Muffelofen?

- Wie unterscheidet sich die Wärmeverteilung in Trockenöfen von der in Muffelöfen? Entdecken Sie die wichtigsten Unterschiede für Ihr Labor

- Was ist der Temperaturbereich eines Muffelofens? Die Wahl der richtigen Temperatur für Ihre Anwendung

- Für welche Materialien eignen sich Sinteröfen am besten? Optimieren Sie Ihre Pulververarbeitung mit dem richtigen Ofen

- Wie beeinflusst ein Hochleistungs-Sinterofen die KNN-basierten Keramiken? Mikrostruktur & Präzision meistern

- Was ist die Hauptfunktion eines Hochtemperatur-Kammerwiderstandsofens für γ-Y1.5Yb0.5Si2O7-Keramiken? Optimale Sinterung & Verdichtung