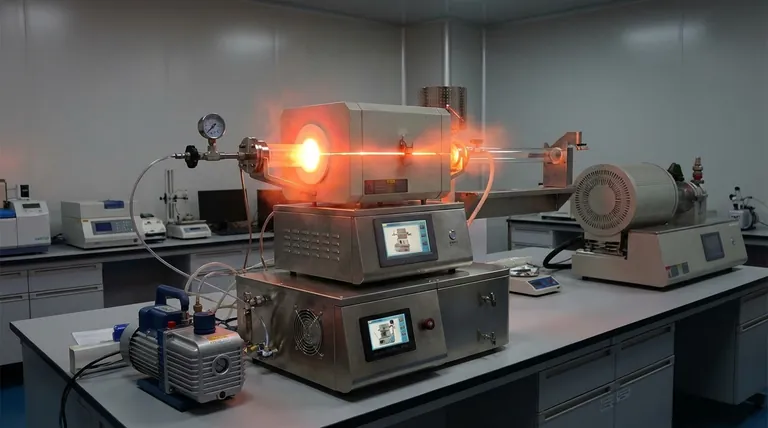

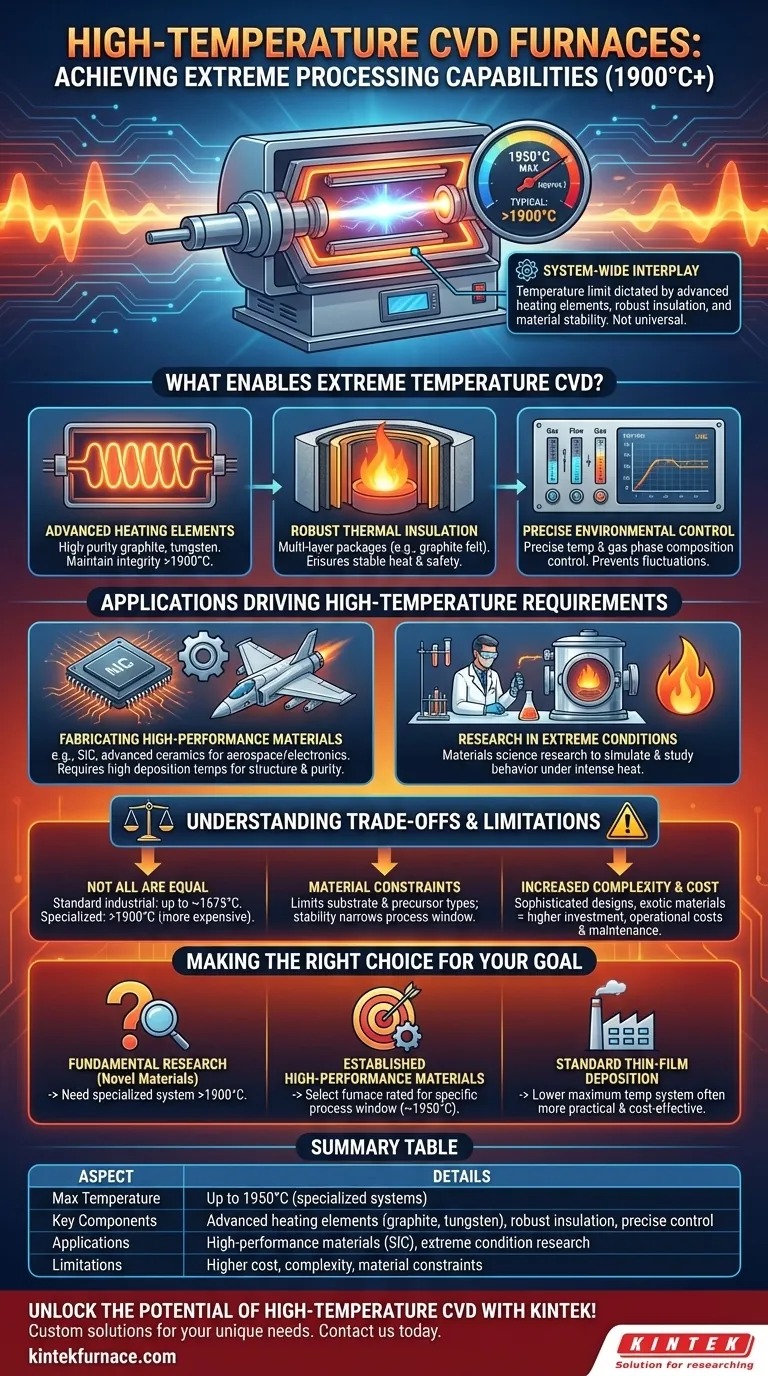

In spezialisierten Anwendungen können chemische Gasphasenabscheidungsöfen (CVD) bei extremen Temperaturen betrieben werden und erreichen typischerweise über 1900 °C. Einige hochmoderne Systeme sind darauf ausgelegt, Temperaturen von bis zu etwa 1950 °C zu erreichen, was die Herstellung von Materialien der nächsten Generation unter strengen Prozessbedingungen ermöglicht.

Obwohl spezialisierte CVD-Öfen über 1900 °C betrieben werden können, ist diese Fähigkeit nicht universell. Die tatsächliche Temperaturgrenze wird durch das Zusammenspiel fortschrittlicher Heizelemente, robuster Isolierung und der chemischen Stabilität der zu verarbeitenden Materialien im gesamten System bestimmt.

Was ermöglicht extreme Temperatur-CVD?

Das Erreichen und Halten von Temperaturen nahe 2000 °C ist keine einfache Aufgabe. Es erfordert einen von Grund auf neu konzipierten Ofen mit spezialisierten Komponenten und präzisen Steuerungssystemen, um eine solch anspruchsvolle thermische Umgebung zu bewältigen.

Fortschrittliche Heizelemente

Herkömmliche Heizelemente halten diesen Temperaturen nicht stand. Spezialisierte CVD-Öfen verlassen sich auf Materialien wie hochreinen Graphit oder Wolfram, die ihre strukturelle Integrität und Heizeffizienz weit über 1900 °C hinaus beibehalten.

Robuste thermische Isolierung

Um eine stabile, gleichmäßige Wärme zu erhalten und die umliegenden Geräte zu schützen, verwenden diese Öfen mehrschichtige Isolierungspakete aus Graphitfilz oder anderen fortschrittlichen feuerfesten Materialien. Dies gewährleistet Energieeffizienz und Betriebssicherheit.

Präzise Umweltkontrolle

Hohe Temperatur ist nur ein Teil der Gleichung. Das System muss auch eine präzise Temperaturregelung bieten und eine kontrollierbare Gasphasenzusammensetzung verwalten. Dies verhindert Temperaturschwankungen und stellt sicher, dass die Vorläufergase wie beabsichtigt reagieren, was für die Erzeugung hochwertiger, gleichmäßiger Dünnschichten von entscheidender Bedeutung ist.

Anwendungen, die Hochtemperaturanforderungen antreiben

Die Notwendigkeit solch extremer Temperaturen wird durch die Synthese von Materialien mit außergewöhnlichen Eigenschaften vorangetrieben, die unter normalen Bedingungen nicht gebildet werden können.

Herstellung von Hochleistungsmaterialien

Materialien wie bestimmte fortschrittliche Keramiken, Siliziumkarbid (SiC) und andere Verbundwerkstoffe für die Luft- und Raumfahrt oder Hochleistungselektronik erfordern extrem hohe Abscheidungstemperaturen, um die gewünschte Kristallstruktur und Reinheit zu erreichen.

Forschung unter extremen Bedingungen

Diese Öfen sind unschätzbare Werkzeuge für die Materialwissenschaftsforschung. Sie ermöglichen es Wissenschaftlern, extreme Umgebungen zu simulieren und zu untersuchen, wie sich Materialien unter Bedingungen intensiver Hitze und kontrollierten Drucks verhalten und bilden.

Verständnis der Kompromisse und Einschränkungen

Obwohl beeindruckend, sind diese Hochtemperaturfähigkeiten mit erheblichen Einschränkungen verbunden, die verstanden werden müssen, bevor ein System ausgewählt wird.

Nicht alle CVD-Öfen sind gleich

Es ist entscheidend, zwischen Standard- und Spezialöfen zu unterscheiden. Viele industrielle CVD-Systeme arbeiten bei niedrigeren Maximaltemperaturen, einige erreichen bis zu 1675 °C. Die Fähigkeit, 1900 °C zu überschreiten, ist ein Merkmal hochspezialisierter und oft teurerer Geräte.

Material- und Prozessbeschränkungen

Die extreme Hitze begrenzt die Arten von Substraten und Vorläufergasen, die verwendet werden können. Viele Materialien sind bei diesen Temperaturen nicht stabil, was das Prozessfenster erheblich einschränkt. Die Wahl des Ofens hängt grundlegend vom zu verarbeitenden Material ab.

Erhöhte Komplexität und Kosten

Öfen, die diese Temperaturen erreichen können, erfordern komplexere Designs, exotische Materialien und fortschrittliche Sicherheitssysteme. Dies führt zu höheren Anfangsinvestitionen, gestiegenen Betriebskosten und anspruchsvolleren Wartungsprotokollen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner thermischen Kapazität mit Ihren spezifischen Material- und Prozesszielen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an neuartigen Materialien liegt: Sie benötigen wahrscheinlich ein Spezialsystem, das in der Lage ist, 1900 °C zu erreichen oder zu überschreiten, um die Synthese unter extremen Bedingungen zu untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung etablierter Hochleistungsmaterialien liegt: Wählen Sie einen Ofen, der speziell für das bekannte Prozessfenster dieses Materials ausgelegt ist, was Temperaturen nahe 1950 °C erfordern kann.

- Wenn Ihr Hauptaugenmerk auf der Standard-Dünnschichtabscheidung liegt: Ein Ofen mit niedrigerer Maximaltemperatur ist für Ihre Anwendung oft praktischer, zuverlässiger und kostengünstiger.

Letztendlich ist die Temperaturbeständigkeit des Ofens ein kritisches Werkzeug, das präzise auf Ihre materialwissenschaftlichen Ziele abgestimmt werden muss.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Maximaltemperatur | Bis zu 1950 °C für spezialisierte Systeme |

| Schlüsselkomponenten | Fortschrittliche Heizelemente (z. B. Graphit, Wolfram), robuste Isolierung (z. B. Graphitfilz), präzise Umweltkontrolle |

| Anwendungen | Herstellung von Hochleistungsmaterialien (z. B. SiC, fortschrittliche Keramiken), Forschung unter extremen Bedingungen |

| Einschränkungen | Höhere Kosten, erhöhte Komplexität, Einschränkungen der Materialstabilität |

Entfesseln Sie das Potenzial der Hochtemperatur-CVD für Ihr Labor mit KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir fortschrittliche Lösungen wie CVD/PECVD-Systeme, Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet eine präzise Leistung für materialwissenschaftliche und industrielle Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschung und Produktion steigern können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten