Die Verwendung eines Brennofens für zahntechnische Laborgeräte beinhaltet eine präzise Abfolge von Schritten, um Rohmaterialien in fertige zahntechnische Restaurationen zu verwandeln. Das allgemeine Verfahren beginnt mit der Sicherstellung, dass der Ofen sauber ist, der richtigen Temperatureinstellung für das jeweilige Material und der Durchführung des automatisierten Heizzyklus. Nachdem der Prozess – sei es Schmelzen, Brennen oder Sintern – abgeschlossen ist, muss die Restauration richtig abkühlen, bevor sie sicher zur Weiterverarbeitung entnommen werden kann.

Die Kernherausforderung besteht nicht nur darin, ein Verfahren zu befolgen, sondern zu verstehen, dass verschiedene Öfen unterschiedliche Zwecke erfüllen. Der Schlüssel zur Herstellung hochwertiger zahntechnischer Arbeiten liegt darin, den richtigen Ofentyp – wie z. B. einen Porzellan- oder Sinterofen – und sein spezifisches Betriebsprotokoll auf das zu verarbeitende Material abzustimmen.

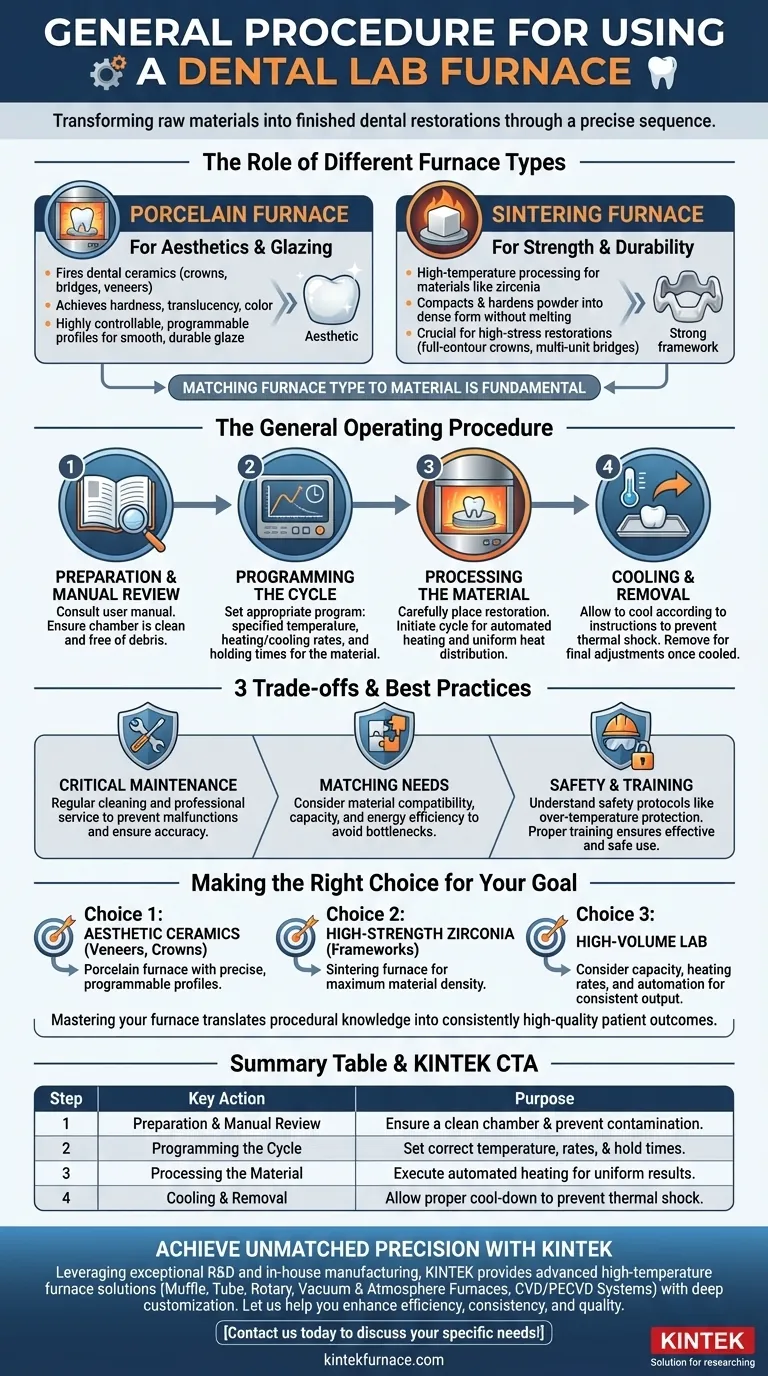

Die Rolle verschiedener Ofentypen

Ein "Brennofen für zahntechnische Laborgeräte" ist kein einzelnes Werkzeug, sondern eine Gerätekategorie, die jeweils für eine bestimmte Aufgabe konzipiert ist. Das Verständnis der Unterschiede zwischen den Haupttypen ist grundlegend, um die gewünschten klinischen Ergebnisse zu erzielen.

Der Porzellanofen: Für Ästhetik und Glasur

Ein Porzellanofen wird zum Brennen von Dental-Keramiken wie Kronen, Brücken und Veneers verwendet. Seine Hauptfunktion besteht darin, diese Restaurationen zu erhitzen, um die gewünschte Härte, Transluzenz und Farbe zu erzielen.

Diese Öfen verfügen über hochgradig steuerbare, programmierbare Einstellungen. Dies ermöglicht es den Technikern, spezifische Temperaturprofile für verschiedene Keramikmaterialien zu erstellen und so ein ästhetisches, glattes und haltbares glasiertes Finish zu gewährleisten.

Der Sinterofen: Für Festigkeit und Haltbarkeit

Ein Sinterofen ist für die Hochtemperaturverarbeitung von Materialien wie Zirkonoxid konzipiert. Sintern ist ein Prozess, bei dem pulverförmige Materialien zu einer festen, dichten Form verdichtet und gehärtet werden, ohne sie zu schmelzen.

Diese Methode ist entscheidend für die Herstellung von Zirkonoxid-Restaurationen mit optimaler Festigkeit und struktureller Integrität. Es ist das Standardgerät für Labore, die Restaurationen für hohe Belastungen wie Vollkronen und Mehrbrücken herstellen.

Das allgemeine Betriebsverfahren

Während die genauen Parameter je nach Ofenmodell und Dentalmaterial variieren, folgt der grundlegende Betriebsablauf einem konsistenten Muster.

Schritt 1: Vorbereitung und manuelle Überprüfung

Konsultieren Sie vor jedem Betrieb immer die Bedienungsanleitung Ihres spezifischen Modells. Stellen Sie sicher, dass die Ofenkammer sauber und vollständig frei von Rückständen aus früheren Zyklen ist, da Verunreinigungen das Endprodukt beeinträchtigen können.

Schritt 2: Programmierung des Zyklus

Schalten Sie den Ofen ein und stellen Sie das entsprechende Programm ein. Dies beinhaltet die Eingabe der spezifizierten Temperatur, Heiz- und Kühlraten sowie Haltezeiten, die für das von Ihnen verwendete Dentalmaterial erforderlich sind, sei es Porzellanpulver oder ein gefrästes Zirkonoxid-Gerüst.

Schritt 3: Verarbeitung des Materials

Platzieren Sie die zahntechnische Restauration vorsichtig im Ofen. Sobald der Zyklus gestartet ist, führt der Ofen automatisch die programmierte Heiz- und Verarbeitungssequenz aus und sorgt für eine gleichmäßige Wärmeverteilung für konsistente Ergebnisse.

Schritt 4: Abkühlen und Entnehmen

Nach Abschluss des Zyklus muss die Restauration gemäß den Anweisungen des Herstellers abkühlen. Eine zu schnelle Entnahme kann einen thermischen Schock verursachen, der zu Rissen und strukturellem Versagen führen kann. Nach dem Abkühlen kann sie sicher zur Endbearbeitung entnommen werden.

Verständnis der Kompromisse und Best Practices

Eine effektive Ofenbedienung geht über die täglichen Schritte hinaus; sie beinhaltet strategische Wartung und Auswahl, um langfristige Zuverlässigkeit und Qualität zu gewährleisten.

Die entscheidende Rolle der Wartung

Regelmäßige Wartung ist für optimale Leistung und Langlebigkeit unerlässlich. Reinigen Sie den Ofen und seine Komponenten regelmäßig und planen Sie mindestens einmal im Jahr eine professionelle Inspektion, um Fehlfunktionen vorzubeugen und die Genauigkeit zu gewährleisten.

Abgleich des Ofens mit den Bedürfnissen Ihres Labors

Die Auswahl des richtigen Ofens ist eine kritische Entscheidung. Zu den Schlüsselfaktoren gehören Materialkompatibilität, Ofenkapazität im Verhältnis zu Ihrem Produktionsvolumen und Energieeffizienz. Die Wahl eines Ofens, der nicht zu den primären Materialien oder dem Arbeitsaufwand Ihres Labors passt, kann zu erheblichen Engpässen führen.

Die Bedeutung von Sicherheit und Schulung

Moderne Öfen sind mit Sicherheitsmerkmalen wie Übertemperaturschutz und Notabschaltungen ausgestattet. Eine ordnungsgemäße Schulung stellt sicher, dass die Bediener das Gerät nicht nur effektiv nutzen, sondern auch diese entscheidenden Sicherheitsprotokolle verstehen und umsetzen können.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl und Nutzung eines Ofens muss direkt auf die von Ihnen hergestellten Restaurationstypen abgestimmt sein, um Qualität und Effizienz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf ästhetischen Keramikrestaurationen (Veneers, Kronen) liegt: Ein Porzellanofen mit präzisen, programmierbaren Temperaturprofilen ist unerlässlich, um die richtige Transluzenz und Glasur zu erzielen.

- Wenn Ihr Hauptaugenmerk auf hochfesten Zirkonoxid-Gerüsten und Vollkronen liegt: Ein Sinterofen ist unerlässlich, um maximale Materialdichte und Haltbarkeit zu gewährleisten.

- Wenn Sie ein volumenstarkes Labor betreiben: Berücksichtigen Sie sorgfältig die Ofenkapazität, die Heizraten und die automatisierten Funktionen, um Produktionsverzögerungen zu vermeiden und eine gleichbleibende Leistung zu gewährleisten.

Letztendlich geht es bei der Beherrschung Ihres Dentalofens darum, prozedurales Wissen in konstant hochwertige Patientenergebnisse umzusetzen.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Vorbereitung & Manuelle Überprüfung | Sicherstellung einer sauberen Kammer und Vermeidung von Kontamination |

| 2 | Programmierung des Zyklus | Einstellen der korrekten Temperatur, Heiz-/Kühlraten und Haltezeiten |

| 3 | Verarbeitung des Materials | Ausführung der automatisierten Heizung für gleichmäßige Ergebnisse |

| 4 | Abkühlen & Entnehmen | Geeignetes Abkühlen zur Vermeidung von thermischem Schock |

Erreichen Sie unübertroffene Präzision in Ihrem zahntechnischen Labor

Mit außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Ob Sie sich auf ästhetische Porzellanrestaurationen oder hochfeste Zirkonoxid-Gerüste spezialisieren, die Expertise von KINTEK stellt sicher, dass Ihr Ofen perfekt auf Ihre Materialien und Ihr Produktionsvolumen abgestimmt ist. Lassen Sie uns Ihnen helfen, Effizienz, Konsistenz und die Qualität Ihrer Patientenergebnisse zu verbessern.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und die richtige Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit