Im Grunde genommen funktionieren Sinteröfen, indem sie ein komprimiertes Pulver oder ein gemahlenes Material auf eine extreme Temperatur knapp unterhalb seines Schmelzpunkts erhitzen. Diese Wärmeenergie bewirkt, dass die einzelnen Partikel miteinander verbunden und verschmolzen werden, wodurch ein zerbrechliches, poröses Objekt ohne jemals flüssig zu werden, in ein dichtes, festes und wesentlich stärkeres Endteil umgewandelt wird.

Die wesentliche Rolle eines Sinterofens besteht nicht nur darin, Wärme zu erzeugen, sondern eine Hochtemperaturumgebung präzise zu steuern. Diese kontrollierte Atmosphäre – sei es ein spezifisches Gasgemisch oder ein Vakuum – verhindert Defekte und stellt sicher, dass das Material die erforderliche Festigkeit und Dichte erreicht.

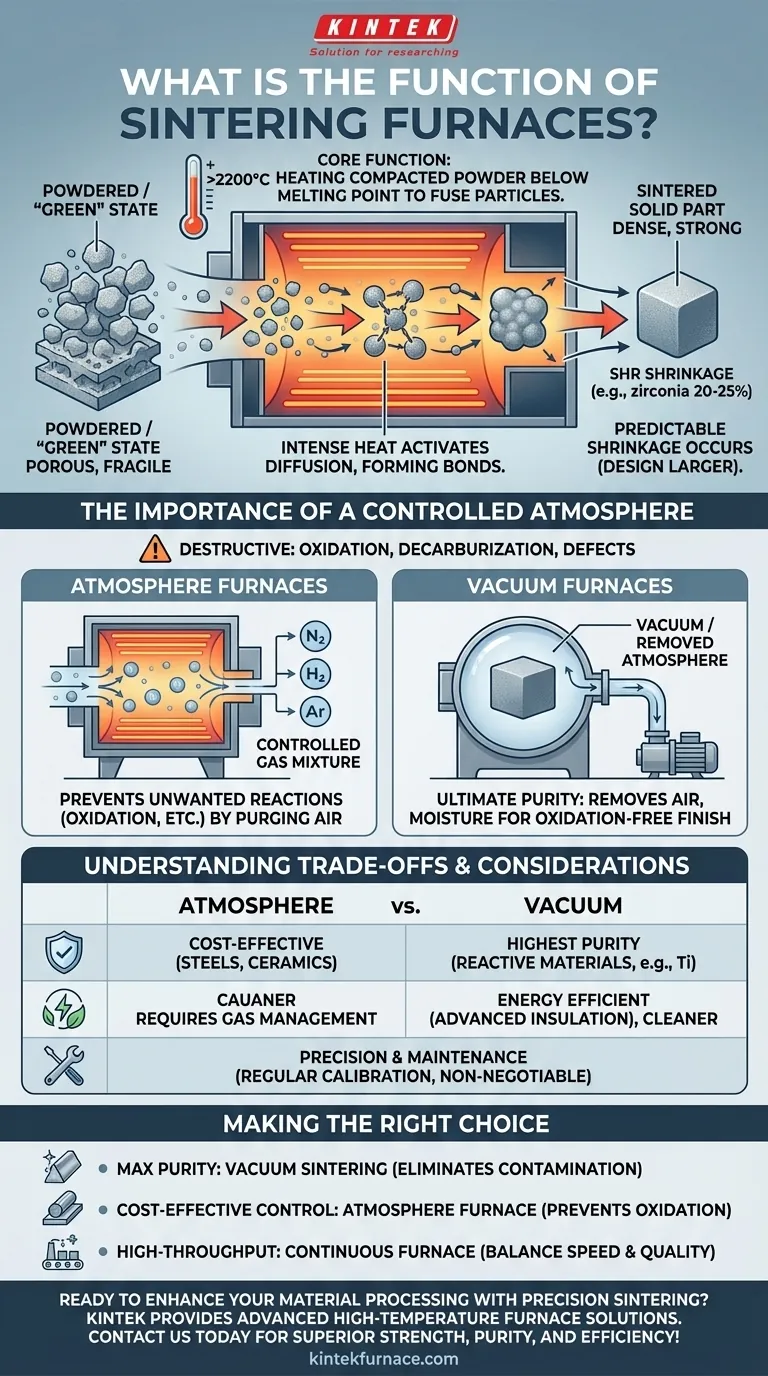

Wie Sintern Materialien transformiert

Das Sintern ist ein grundlegender Prozess in Bereichen wie der Pulvermetallurgie, Keramik und der fortschrittlichen Materialwissenschaft. Der Ofen liefert die kritische Umgebung, in der diese physikalische Umwandlung stattfindet.

Vom Pulver zum Festkörper

Der Prozess beginnt mit einem Material im Pulver- oder „Grün“-Zustand, das zu einer gewünschten Form verdichtet oder gemahlen wurde. Im Ofen aktiviert intensive Hitze einen Diffusionsprozess, wodurch Atome zwischen den Partikeln wandern und an ihren Kontaktstellen starke metallische oder keramische Bindungen bilden.

Eine Hauptanwendung findet sich in der Zahnmedizin, wo Zirkonoxid zu Kronen oder Brücken gemahlen wird. Im Anfangszustand sind diese Restaurationen kreidig und schwach. Der Sinterofen härtet sie zu einer haltbaren, hochfesten Keramik aus.

Die entscheidende Rolle der Temperatur

Das Sintern erfolgt in einem präzisen Temperaturbereich, typischerweise bei 70–90 % des absoluten Schmelzpunkts des Materials. Dies ist heiß genug, um die Partikelbindung zu fördern, aber kühl genug, um zu verhindern, dass das Teil schmilzt, sich verformt und seine Form verliert.

Um diese extremen Temperaturen, die 2200 °C überschreiten können, zu erreichen, sind Öfen oft auf spezielle Heizelemente aus Materialien wie Molybdändisilizid, Wolfram oder Graphit angewiesen.

Das unvermeidliche Schrumpfen

Wenn die Poren zwischen den Partikeln eliminiert werden und das Material dichter wird, erfährt das Bauteil eine erhebliche und vorhersehbare Schrumpfung. Bei Materialien wie Zirkonoxid kann diese Schrumpfung bis zu 20–25 % betragen.

Dies ist kein Defekt, sondern ein integraler Bestandteil des Prozesses. Das anfängliche „grüne“ Teil muss größer als die endgültigen Abmessungen konstruiert werden, um diese Veränderung auszugleichen.

Die Bedeutung einer kontrollierten Atmosphäre

Das bloße Erhitzen eines Materials in offener Luft wäre zerstörerisch. Bei hohen Temperaturen reagieren die meisten Materialien aggressiv mit Sauerstoff und anderen Gasen, was zu Defekten und schlechter Leistung führt. Die wichtigste Funktion des Ofens, abgesehen vom Heizen, ist die Steuerung seiner inneren Atmosphäre.

Verhinderung unerwünschter Reaktionen

Das Hauptziel der Atmosphärenkontrolle ist die Verhinderung unerwünschter chemischer Reaktionen wie Oxidation (Rost oder Zunderbildung) und Entkohlung (Verlust des Kohlenstoffgehalts und der Festigkeit bei Stählen). Eine kontrollierte Umgebung stellt sicher, dass die chemische Integrität des Materials erhalten bleibt.

Atmosphärenöfen

Diese Öfen ermöglichen eine präzise Steuerung der gasförmigen Umgebung. Die Kammer wird von Luft gespült und mit einem spezifischen, kontrollierten Gasgemisch (wie Stickstoff, Wasserstoff oder Argon) gefüllt, das das Material während des Heizzyklus schützt.

Vakuumöfen

Ein Vakuumofen verfolgt einen anderen Ansatz, indem er die Atmosphäre vollständig entfernt. Luft, Feuchtigkeit und andere Gase werden aus einer versiegelten Kammer herausgepumpt, um ein Vakuum zu erzeugen. Dies ist der ultimative Weg, um Kontamination zu verhindern und eine saubere, helle und oxidfreie Oberfläche des Endteils zu erzielen.

Verständnis der Kompromisse und Überlegungen

Die Wahl zwischen verschiedenen Sintertechnologien beinhaltet die Abwägung von Reinheit, Kosten und Materialanforderungen. Jeder Ansatz bringt unterschiedliche Vorteile und betriebliche Anforderungen mit sich.

Atmosphären- vs. Vakuumsintern

Vakuumsintern bietet das höchste Maß an Reinheit und ist ideal für reaktive Materialien wie Titan oder Superlegierungen, die keinen atmosphärischen Kontakt vertragen. Atmosphärenöfen können jedoch kosteneffizienter sein und eignen sich perfekt für Materialien, die von spezifischen Gasumgebungen profitieren oder inert gegenüber diesen sind.

Energieeffizienz und Umweltauswirkungen

Moderne Vakuumöfen verfügen oft über fortschrittliche Isolations- und Heiztechnologien, die helfen, Wärmeverluste zu minimieren und den Energieverbrauch zu senken. Ihre versiegelte Bauweise verhindert auch die Freisetzung von Abgasen, was sie im Vergleich zu einigen Atmosphärenofenkonstruktionen zu einer umweltfreundlicheren Option macht.

Die Notwendigkeit von Präzision und Wartung

Sinteröfen sind hochentwickelte Instrumente, keine einfachen Öfen. Das Erzielen konsistenter und reproduzierbarer Ergebnisse hängt von einer genauen Temperaturkontrolle und einer stabilen Atmosphäre ab. Regelmäßige Kalibrierung und Wartung sind nicht verhandelbar, um einen zuverlässigen Betrieb des Ofens und eine lange Lebensdauer zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie ist entscheidend, um die gewünschten Materialeigenschaften für Ihre spezifische Anwendung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Fehlervermeidung bei reaktiven Metallen liegt: Ein Vakuum-Sinterofen ist die überlegene Wahl, da er nahezu alle Quellen atmosphärischer Kontamination eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Stählen oder Keramiken liegt, die ein spezifisches Schutzgas erfordern: Ein Atmosphärenofen bietet die notwendige Kontrolle, um Oxidation zu verhindern, und ist gleichzeitig eine potenziell kosteneffizientere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen weniger empfindlicher Materialien liegt: Ein kontinuierlicher Horizontal- oder Rohrofen mit grundlegenden Atmosphärenkontrollen bietet möglicherweise die beste Balance zwischen Geschwindigkeit und Qualität.

Letztendlich ist das Verständnis der Funktion des Ofens der Schlüssel zur Auswahl des richtigen Werkzeugs, um Rohmaterialien zuverlässig in Hochleistungskomponenten umzuwandeln.

Zusammenfassungstabelle:

| Funktion | Wichtige Details |

|---|---|

| Heizen | Wendet extreme Hitze (bis zu 2200 °C) unterhalb des Schmelzpunkts an, um Partikel zu fusionieren |

| Atmosphärenkontrolle | Verwendet Gasgemische oder Vakuum, um Oxidation und Defekte zu verhindern |

| Materialumwandlung | Verwandelt Pulver in dichte, feste Teile mit vorhersagbarer Schrumpfung |

| Anwendungen | Pulvermetallurgie, Keramik, Zahnmedizin (z. B. Zirkonoxidkronen) |

Sind Sie bereit, Ihre Materialverarbeitung mit präzisem Sintern zu verbessern? KINTEK nutzt hervorragende F&E und eigene Fertigungskapazitäten, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sinteröfen überlegene Festigkeit, Reinheit und Effizienz für Ihre spezifischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit