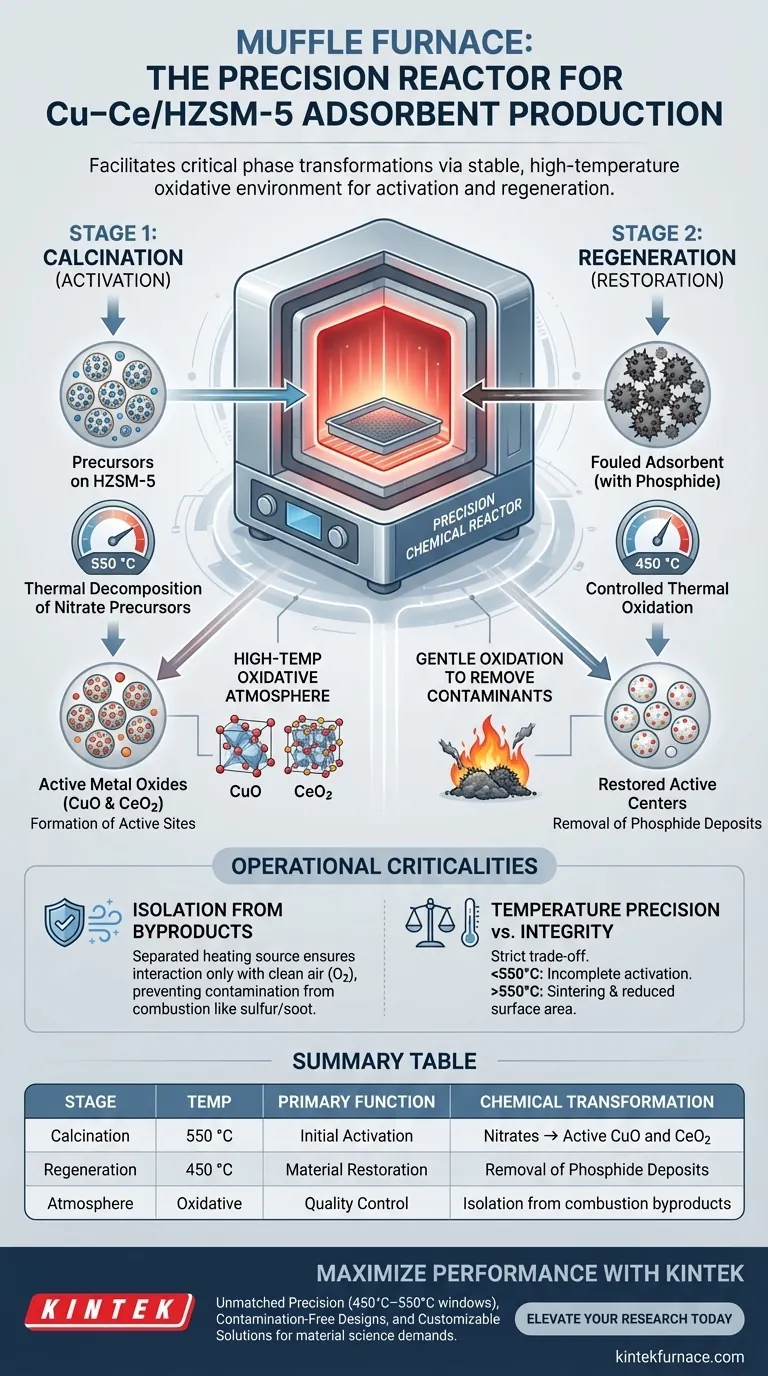

Die Hauptfunktion eines Muffelofens bei der Herstellung von Cu–Ce/HZSM-5-Adsorbentien besteht darin, kritische Phasentransformationen durch eine stabile, Hochtemperatur-oxidative Umgebung zu ermöglichen. Insbesondere ist er für die Umwandlung von Vorläuferchemikalien in aktive Metalloxide während der anfänglichen Kalzinierung und die Entfernung von Oberflächenverunreinigungen zur Wiederherstellung der Funktionalität während der Regenerationsphase verantwortlich.

Kernbotschaft Der Muffelofen fungiert als präziser chemischer Reaktor, der Wärme nutzt, um spezifische Oxidationsreaktionen anzutreiben. Seine Rolle ist zweifach: Er aktiviert das Adsorbens, indem er Nitratvorläufer in essentielle Kupfer- und Ceroxide (CuO und CeO2) umwandelt, und er verlängert die Lebensdauer des Materials, indem er phosphidische Ablagerungen verbrennt, die die aktiven Zentren vergiften.

Die Kalzinierungsstufe: Aktivierung

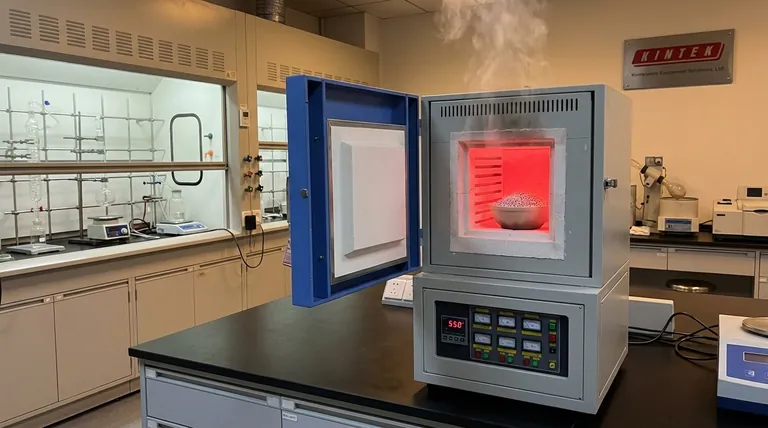

Die erste kritische Anwendung des Muffelofens erfolgt unmittelbar nach der Imprägnierung der Metallvorläufer auf den HZSM-5-Träger.

Thermische Zersetzung von Vorläufern

Bei der Herstellung des Adsorbens werden Kupfer und Cer typischerweise als Nitratsalze zugeführt.

Der Muffelofen bietet eine konstante thermische Umgebung bei 550 °C. Bei dieser spezifischen Temperatur treibt der Ofen die vollständige thermische Zersetzung dieser Nitratvorläufer an.

Bildung von aktiven Metalloxiden

Das Ziel der Kalzinierung ist nicht nur das Trocknen; es ist eine chemische Umwandlung.

Die Hochtemperatur-oxidative Atmosphäre wandelt die zersetzten Nitrate in stabile Metalloxide um, insbesondere Kupferoxid (CuO) und Ceroxid (CeO2). Diese Oxide bilden die aktiven „Zentren“ des Adsorbens, die in der Lage sind, chemische Trennungen durchzuführen.

Die Regenerationsstufe: Wiederherstellung

Adsorbentien verlieren mit der Zeit an Effizienz, da ihre Oberfläche durch Verunreinigungen verunreinigt wird. Der Muffelofen wird hier eingesetzt, um diese Deaktivierung rückgängig zu machen.

Entfernung von Phosphidablagerungen

Während des Betriebs kann das Cu–Ce/HZSM-5-Adsorbens phosphidische Ablagerungen ansammeln.

Diese Ablagerungen blockieren die aktiven Zentren und machen das Material unwirksam. Der Muffelofen entfernt diese Verunreinigungen durch thermische Oxidation.

Kontrollierte thermische Oxidation

Die Regeneration erfordert ein feines Gleichgewicht zwischen der Reinigung des Materials und der Erhaltung seiner Struktur.

Für diese Stufe wird der Ofen auf eine niedrigere Temperatur von 450 °C eingestellt. Diese Temperatur reicht aus, um die phosphidischen Ablagerungen zu oxidieren und zu entfernen, wodurch die Aktivitätszentren wiederhergestellt werden, ohne das Material der höheren thermischen Belastung auszusetzen, die während der anfänglichen Kalzinierung verwendet wird.

Verständnis der betrieblichen Kritikalitäten

Obwohl das Konzept des Erhitzens einfach ist, ist die Methode des Erhitzens, die ein Muffelofen bietet, entscheidend für die Materialqualität.

Isolierung von Verbrennungsprodukten

Ein entscheidendes Merkmal eines Muffelofens ist die Trennung der Heizquelle von der Heizkammer.

Diese Isolierung stellt sicher, dass das Cu–Ce/HZSM-5-Material nur mit Luft (Sauerstoff) und Wärme in Kontakt kommt und nicht durch Verbrennungsprodukte (wie Schwefel- oder Rußpartikel) kontaminiert wird, die in einem direkten Flammenofen auftreten könnten.

Temperaturpräzision vs. Materialintegrität

Es gibt einen strengen Kompromiss zwischen vollständiger Aktivierung und struktureller Beschädigung.

Wenn die Kalzinierungstemperatur signifikant unter 550 °C fällt, werden die Nitratvorläufer möglicherweise nicht vollständig zersetzt, was zu geringer Aktivität führt. Umgekehrt können übermäßige Temperaturen zu Sinterung führen, bei der sich die dispergierten Metalloxidpartikel verklumpen, was die spezifische Oberfläche und die Gesamteffizienz reduziert.

Die richtige Wahl für Ihr Ziel treffen

Um die höchste Qualität des Cu–Ce/HZSM-5-Adsorbens zu gewährleisten, müssen Sie die thermische Behandlung an die spezifische Lebenszyklusphase des Materials anpassen.

- Wenn Ihr Hauptaugenmerk auf der Erstproduktion liegt: Stellen Sie sicher, dass der Ofen eine stabile 550 °C aufrechterhält, um die vollständige Umwandlung von Nitraten in aktive CuO- und CeO2-Spezies zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Materials liegt: Stellen Sie den Ofen auf 450 °C ein, um phosphidische Verunreinigungen schonend zu oxidieren und die Aktivität wiederherzustellen, ohne die Zeolithstruktur thermisch zu schädigen.

Präzise thermische Kontrolle ist nicht nur ein Herstellungsschritt; sie ist der Mechanismus, der die chemische Identität und die Lebensdauer Ihres Adsorbens bestimmt.

Zusammenfassungstabelle:

| Stufe | Temperatur | Hauptfunktion | Chemische Umwandlung |

|---|---|---|---|

| Kalzinierung | 550 °C | Anfängliche Aktivierung | Nitrate → Aktives CuO und CeO2 |

| Regeneration | 450 °C | Materialwiederherstellung | Entfernung von Phosphidablagerungen |

| Atmosphäre | Oxidativ | Qualitätskontrolle | Isolierung von Verbrennungsprodukten |

Maximieren Sie die Leistung Ihres Adsorbens mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einem hocheffizienten Adsorbens und einer fehlgeschlagenen Reaktion. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumofensysteme, die für die strengen Anforderungen der Materialwissenschaft entwickelt wurden.

Warum KINTEK wählen?

- Unübertroffene Präzision: Halten Sie die exakten Fenster von 450 °C–550 °C ein, die für die Stabilität von Cu–Ce/HZSM-5 erforderlich sind.

- Kontaminationsfrei: Unsere fortschrittlichen Muffeldesigns isolieren Ihre Materialien von allen Verbrennungsprodukten.

- Anpassbare Lösungen: Unterstützt durch F&E-Experten bieten wir vollständig anpassbare Hochtemperatursysteme, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind.

Bereit, die Qualität Ihrer Forschung und Produktion zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt ein Muffelofen bei pharmazeutischen Anwendungen? Gewährleistung der Arzneimittelreinheit und -konformität

- Was ist die Hauptfunktion eines Muffelofens bei der CNM-Cl-Synthese? Master Precision Thermal Polycondensation

- Welche potenziellen Gefahren sind mit Tischöfen verbunden? Leitfaden zur grundlegenden Sicherheit für Labornutzer

- Wie erleichterte eine Hochtemperatur-Muffelofen die Umwandlung von Vorläufern in Spinell-Typ NiCo2O4?

- Wie wirkt sich die Verwendung von Dichtungen oder Unterlegscheiben zur Anpassung der Werkstückhöhe auf den Sinterprozess in einem Muffelofen aus?

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Festkörpersynthese? Beherrschung der CaMnO3-Perowskit-Herstellung

- Wie sorgen Tiegelöfen für Kosteneffizienz? Das Gleichgewicht zwischen niedrigen Anschaffungskosten und operativer Effizienz

- Welche Sicherheitsmerkmale sind bei Muffelöfen üblich? Wesentlicher Schutz für Ihre Labor- und Industrieanforderungen