Die Hauptfunktion eines Labor-Vakuumtrockenschranks bei der Herstellung von W-Ni2P@NiFe LDH/NF-Elektrokatalysatoren besteht darin, Lösungsmittelreste nach der Reinigungsphase zu entfernen, ohne die empfindliche Struktur des Materials zu beschädigen. Durch die Schaffung einer Niederdruckumgebung senkt der Ofen den Siedepunkt von Lösungsmitteln und ermöglicht deren Verdampfung bei niedrigeren Temperaturen. Dieser Prozess ist unerlässlich, um die Oxidation und den strukturellen Kollaps zu verhindern, die typischerweise auftreten, wenn diese spezifischen Nanomaterialien atmosphärischem Druck bei hoher Hitze ausgesetzt sind.

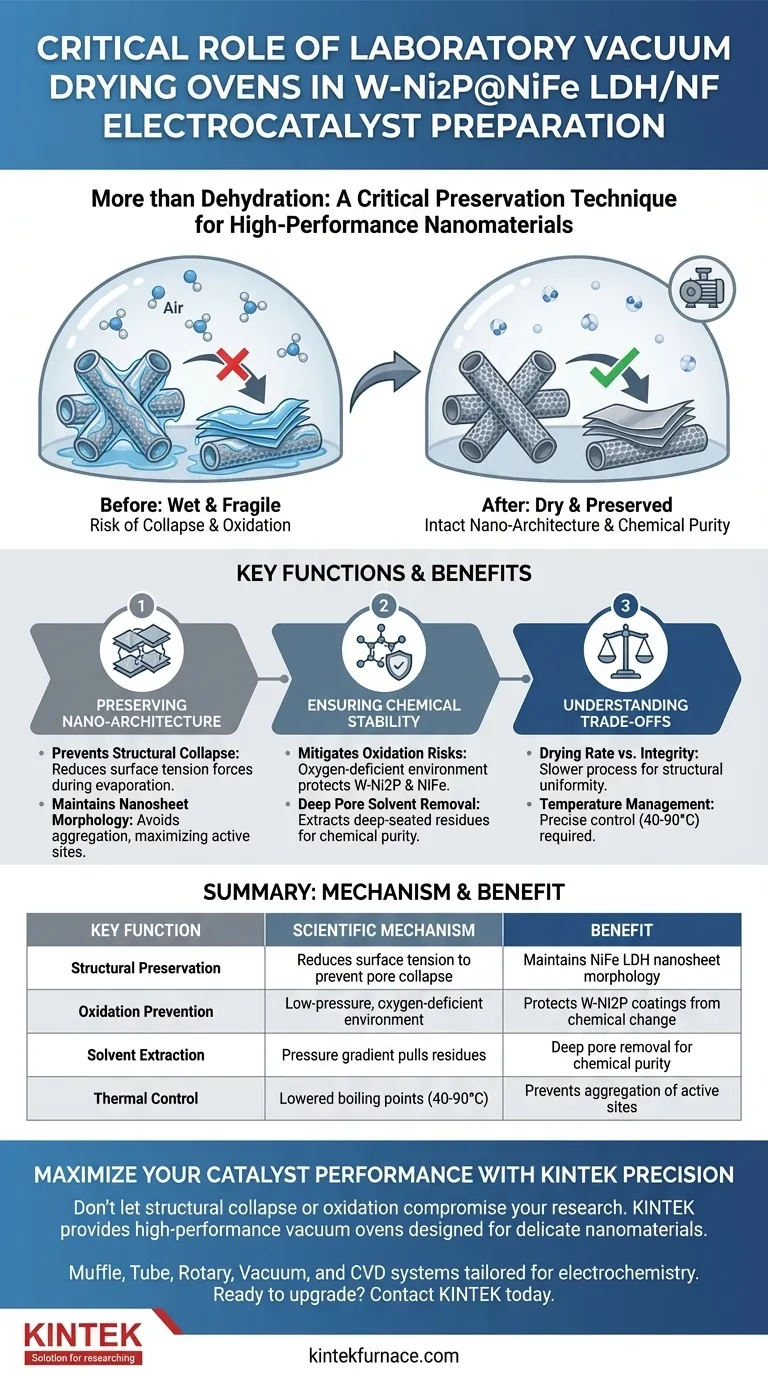

Kern Erkenntnis: Vakuumtrocknung ist nicht nur ein Dehydrierungsschritt; sie ist eine kritische Konservierungstechnik. Ihr Niederdruck-Niedertemperatur-Mechanismus stellt sicher, dass die W-Ni2P-Beschichtungen und NiFe LDH-Nanoschichten ihre mikroskopische Morphologie und chemische Stabilität beibehalten, die direkt für die endgültige elektrochemische Leistung des Katalysators verantwortlich sind.

Bewahrung der Nano-Architektur

Die Herstellung von W-Ni2P@NiFe LDH/NF umfasst komplexe Nano-Architekturen, die sehr empfindlich auf Verarbeitungsbedingungen reagieren. Der Vakuumtrockenschrank adressiert zwei Hauptphysikalische Risiken.

Verhinderung von strukturellem Kollaps

Bei der Standard-Atmosphärentrocknung kann die Oberflächenspannung verdampfender Lösungsmittel erhebliche Kräfte auf Porenstrukturen ausüben. Dies führt oft zum Kollaps zerbrechlicher Hohlstrukturen oder Nanoschichten. Die Vakuumumgebung erleichtert die Verdampfung mit reduzierten Oberflächenspannungskräften und hält die 3D-Struktur intakt.

Aufrechterhaltung der Nanoschicht-Morphologie

Die spezifischen NiFe LDH-Nanoschichten sind für eine effektive Funktion als Elektrokatalysatoren auf eine große Oberfläche angewiesen. Vakuumtrocknung verhindert, dass sich diese Schichten aggregieren oder verdichten. Dies stellt sicher, dass das Material porös bleibt und die Exposition aktiver Stellen maximiert wird.

Sicherstellung der chemischen Stabilität

Über die physische Struktur hinaus muss die chemische Zusammensetzung des Katalysators während der Trocknungsphase unverändert bleiben.

Minderung von Oxidationsrisiken

W-Ni2P-Beschichtungen und NiFe-Komponenten sind anfällig für Oxidation, insbesondere wenn sie bei den hohen Temperaturen, die für die Standard-Ofentrocknung erforderlich sind, Sauerstoff ausgesetzt sind. Der Vakuumofen entfernt Luft aus der Kammer und schafft eine sauerstoffarme Umgebung. Dies ermöglicht eine gründliche Trocknung, ohne die metallischen oder Phosphid-Komponenten chemisch zu verändern.

Entfernung von Lösungsmitteln aus tiefen Poren

In den inneren Poren des Katalysators eingeschlossene Lösungsmittel können später bei der Anwendung zu Nebenreaktionen oder Elektrolytzersetzung führen. Der Druckgradient in einem Vakuumofen extrahiert diese tief sitzenden Rückstände effektiv. Dies stellt sicher, dass das Endpulver chemisch rein und für eine genaue elektrochemische Bewertung bereit ist.

Verständnis der Kompromisse

Obwohl die Vakuumtrocknung für die Qualität überlegen ist, bringt sie spezifische betriebliche Einschränkungen mit sich, die verwaltet werden müssen.

Trocknungsrate vs. Integrität

Die Vakuumtrocknung hat im Allgemeinen eine geringere Trocknungsrate im Vergleich zu schnellen konvektiven Trocknungsmethoden. Obwohl sie die tiefe Penetration von Bindemitteln und Salzen mildert, ist der Prozess langsamer. Sie tauschen Verarbeitungsgeschwindigkeit gegen die Gewissheit struktureller Uniformität und eine "Eierschalen"-Verteilung, die weder zu tief noch zu flach ist.

Temperaturmanagement

Obwohl das Vakuum niedrigere Temperaturen (oft zwischen 40°C und 90°C) ermöglicht, ist eine präzise Steuerung immer noch erforderlich. Wenn die Temperatur zu niedrig eingestellt ist, kann die Lösungsmittelentfernung unvollständig sein; wenn sie zu hoch eingestellt ist, könnte selbst im Vakuum thermischer Stress das Bindemittel oder die Oberflächenfunktionsgruppen beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung eines Vakuumtrockenschranks ist eine strategische Wahl, die von der Empfindlichkeit Ihres Materials und Ihren Leistungsmetriken abhängt.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Vakuumtrocknung, um den Kollaps von Hohlrohren und Nanoschichten zu verhindern und eine maximale Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Verwenden Sie Vakuumtrocknung, um Oxidationsrisiken zu eliminieren und die tiefe Lösungsmittelentnahme aus inneren Poren zu gewährleisten.

Letztendlich ist für Hochleistungs-W-Ni2P@NiFe LDH/NF-Elektrokatalysatoren die Vakuumtrocknung keine Option, sondern ein notwendiger Schritt, um Synthesechemie in funktionale Stabilität zu übersetzen.

Zusammenfassungstabelle:

| Schlüsselfunktion | Nutzen für Elektrokatalysator | Wissenschaftlicher Mechanismus |

|---|---|---|

| Strukturelle Konservierung | Erhält die Morphologie der NiFe LDH-Nanoschichten | Reduziert die Oberflächenspannung, um Pore kollaps zu verhindern |

| Oxidationsprävention | Schützt W-Ni2P-Beschichtungen vor chemischer Veränderung | Niederdruck-, sauerstoffarme Umgebung |

| Lösungsmittel extraktion | Tiefe Pore nentfernung für chemische Reinheit | Druckgradient zieht Rückstände aus inneren Strukturen |

| Thermische Kontrolle | Verhindert Aggregation von aktiven Stellen | Reduzierte Siedepunkte ermöglichen Trocknung bei 40°C-90°C |

Maximieren Sie Ihre Katalysatorleistung mit KINTEK Präzision

Lassen Sie nicht zu, dass struktureller Kollaps oder Oxidation Ihre Forschung beeinträchtigen. KINTEK bietet Hochleistungs-Labor-Vakuumöfen, die entwickelt wurden, um empfindliche Nanomaterialien wie W-Ni2P und NiFe LDH-Nanoschichten zu schützen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffle-, Röhren-, Rotations-, Vakuum- und CVD-Systeme, die auf die anspruchsvollsten elektrochemischen Anwendungen zugeschnitten sind. Ob Sie die Synthese skalieren oder die Katalysatorreinheit verfeinern, unsere anpassbaren Hochtemperaturöfen gewährleisten die strukturelle Integrität, die Ihr Projekt erfordert.

Bereit, die Trocknungskapazitäten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen.

Visuelle Anleitung

Referenzen

- Yu Gao, Xiaoteng Liu. In situ growth of three-dimensional walnut-like nanostructures of W-Ni2P@NiFe LDH/NF as efficient bifunctional electrocatalysts for water decomposition. DOI: 10.1007/s42114-024-01176-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Vorteile bietet die Vakuumhärtung? Erzielen Sie eine überlegene, verzugsfreie Wärmebehandlung

- Welche Rolle spielt ein Vakuum-Glühofen im Labor bei ionenimplantierten ScN-Dünnschichten? Wiederherstellung der Gitterintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielen gleichmäßige Erwärmung und Atmosphärenkontrolle in kontinuierlichen Vakuumöfen? Der Schlüssel zur Präzisionsmetallurgie

- Warum wird ein Vakuumtrockenschrank für den Trocknungsprozess von FeOx@KCC-1-Katalysatoren verwendet? Schlüssel zur Nanopartikeldispersion

- Was ist die Funktion eines Vakuumtrockenschranks bei der Herstellung von MAPbBr3@SiO2/PVDF? Verbesserung der Stabilität und Dichte der Verbundwerkstoffe

- Welche Bedeutung hat die Verwendung eines Vakuumdiffusionsglühofens für thermodynamische Gleichgewichtsuntersuchungen in Legierungen?

- Wie wird Multi-Zonen-Heizung in Vakuumöfen erreicht? Präzise Temperaturregelung für gleichmäßiges Erhitzen