Vereinfacht ausgedrückt ist die Brennkammer der zentrale, isolierte Kern eines Dentalporzellanofens, in dem Keramikrestaurationen zur Erhitzung platziert werden. Sie ist die Haupteinheit, die empfindliches Porzellanpulver oder gefräste Blöcke durch einen hochkontrollierten thermischen Prozess in eine starke, ästhetische und fertige Dentalprothese umwandelt.

Die Qualität einer Porzellanrestauration wird nicht allein durch die Hitze bestimmt, sondern durch die Fähigkeit der Brennkammer, eine gleichmäßige Temperatur mit absoluter Präzision zu liefern. Das Verständnis ihrer Funktion ist der Schlüssel zur Erzielung konsistenter, vorhersagbarer und qualitativ hochwertiger klinischer Ergebnisse.

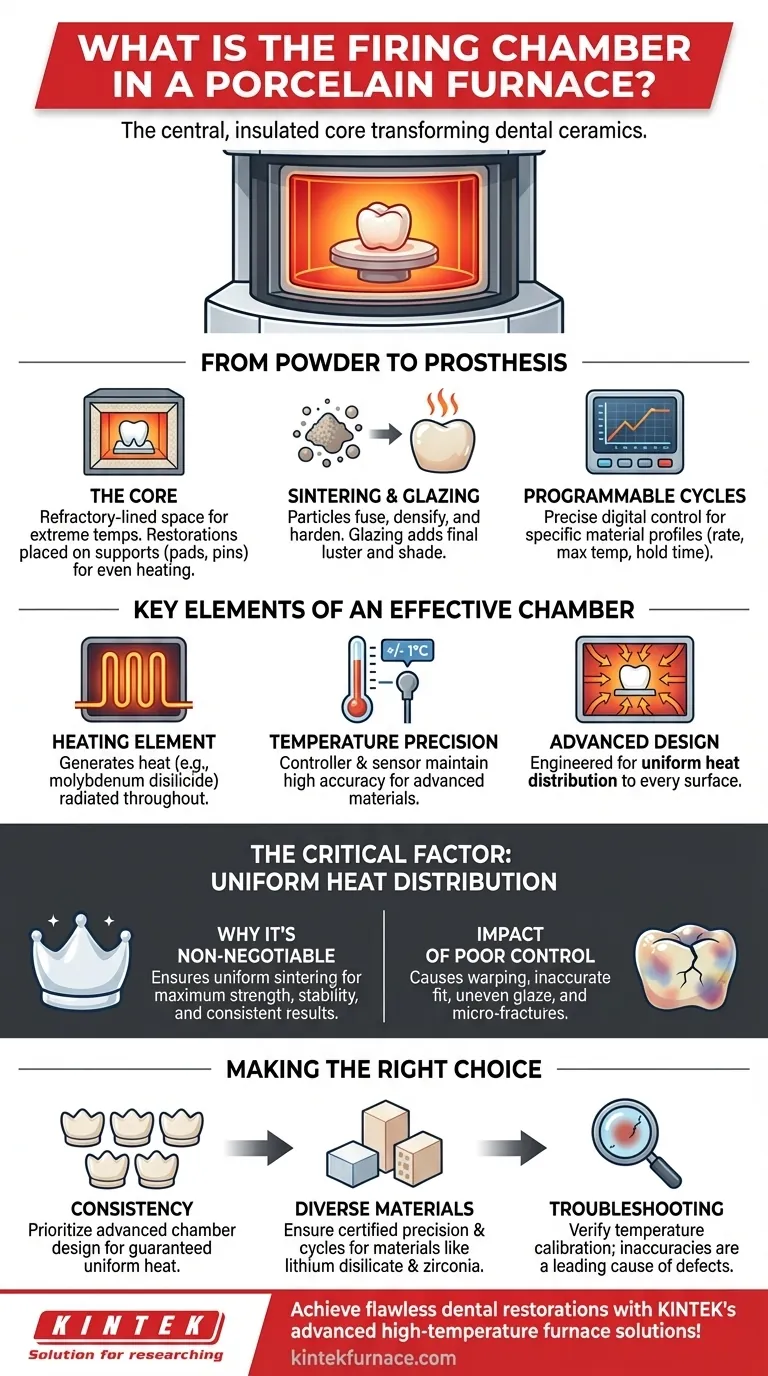

Die Brennkammer: Vom Pulver zur Prothese

In der Brennkammer findet die kritische Umwandlung von Dental-Keramik statt. Ihr Design und ihre Funktionsweise bestimmen direkt die endgültigen physikalischen und ästhetischen Eigenschaften einer Krone, Veneers oder Brücke.

Der Kern des Ofens

Die Kammer ist ein mit feuerfestem Material ausgekleideter Raum, der extremen Temperaturen standhält und diese einschließt. Im Inneren werden Restaurationen vorsichtig auf speziellen Halterungen wie Brennscheiben, Stiften oder Netzeinsätzen platziert, um eine gleichmäßige Erhitzung ohne Verformung zu gewährleisten.

Der Sinter- und Glasurprozess

Sobald die Ofentür geschlossen ist, wird die Temperatur in der Kammer schrittweise gemäß einem spezifischen Programm erhöht. Dieser als Brennen oder Sintern bekannte Prozess bewirkt, dass die Keramikpartikel verschmelzen, verdichten und aushärten. Anschließend können Zyklen zum Glasieren oder Kristallisieren verwendet werden, um den endgültigen Oberflächenglanz und Farbton zu erzielen.

Die Rolle programmierbarer Zyklen

Moderne Öfen verwenden digitale Programme, um die Umgebung in der Kammer präzise zu steuern. Dentaltechniker wählen voreingestellte oder benutzerdefinierte Zyklen, die auf das spezifische verwendete Keramikmaterial zugeschnitten sind, und legen damit die Aufheizrate, die maximale Temperatur und die Haltezeit fest.

Schlüsselelemente einer effektiven Brennkammer

Eine Hochleistungs-Brennkammer ist mehr als nur eine beheizte Box. Sie ist ein integriertes System von Komponenten, die zusammenarbeiten, um absolute Präzision zu erreichen.

Das Heizelement

Die Hitze selbst wird durch ein oder mehrere Heizelemente erzeugt, die oft aus einem haltbaren Material wie Molybdändisilizid bestehen. Diese Elemente sind strategisch platziert, um Wärme in der gesamten Kammer abzustrahlen.

Temperaturpräzision

Das System wird von einem Temperaturregler und einem Sensor gesteuert, der eine Genauigkeit oft innerhalb von +/- 1 Grad Celsius aufrechterhält. Diese Präzision ist kein Luxus; sie ist unerlässlich, um die strengen Brennparameter moderner Keramikmaterialien einzuhalten.

Fortschrittliches Kammerdesign

Die innere Form und Konstruktion der Kammer sind für ein primäres Ziel konstruiert: gleichmäßige Wärmeverteilung. Dies stellt sicher, dass jede Oberfläche der Restauration – vom dünnen Schneidekant bis zur dickeren Randzone – exakt der gleichen thermischen Belastung ausgesetzt ist.

Der kritische Faktor: Gleichmäßige Wärmeverteilung verstehen

Die wichtigste Funktion einer Brennkammer ist die Bereitstellung gleichmäßiger, konsistenter Wärme. Jede Abweichung kann die Integrität und das Erscheinungsbild der fertigen Restauration beeinträchtigen.

Warum eine gleichmäßige Temperatur nicht verhandelbar ist

Wenn ein Teil einer Restauration heißer wird als ein anderer, kann dies zu inneren Spannungen, Verzug oder einer ungenauen Passform führen. Konsistente Temperatur stellt sicher, dass die gesamte Keramikstruktur gleichmäßig gesintert wird, was zu maximaler Festigkeit und Stabilität führt.

Die Auswirkungen schlechter Temperaturkontrolle

Eine Brennkammer mit schlechter Temperaturverteilung ist eine Hauptursache für Defekte. Dies kann sich in ungleichmäßiger Glasur, fleckiger Färbung, Mikrorissen oder einer Prothese äußern, die einfach nicht korrekt auf den Patienten passt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Brennkammer hilft Ihnen, die Ofenleistung zu beurteilen und häufige Probleme zu beheben.

- Wenn Ihr Hauptaugenmerk auf Konsistenz bei mehreren Einheiten liegt: Bevorzugen Sie Öfen mit dokumentierten, fortschrittlichen Kammerdesigns, die explizit eine gleichmäßige Wärmeverteilung garantieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener moderner Keramiken liegt: Stellen Sie sicher, dass die Temperaturpräzision und die programmierbaren Zyklen des Ofens für die spezifischen Anforderungen von Materialien wie Lithiumdisilikat oder Zirkonoxid zertifiziert sind.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bei fehlgeschlagenen Restaurationen liegt: Beginnen Sie Ihre Untersuchung mit der Überprüfung der Ofentemperaturkalibrierung, da Ungenauigkeiten in der Kammer eine Hauptursache für Defekte sind.

Letztendlich ermöglicht Ihnen die Beherrschung der Prinzipien der Brennkammer, bei jeder Restauration makellose ästhetische Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Funktion | Zentraler isolierter Kern zur Erhitzung keramischer Restaurationen durch Sinter- und Glasurprozesse. |

| Temperaturpräzision | Hält die Genauigkeit innerhalb von +/- 1°C für konsistente Materialeigenschaften. |

| Wärmeverteilung | Konstruiert für gleichmäßige Erhitzung, um Defekte wie Verzug oder Verfärbung zu verhindern. |

| Programmierbare Zyklen | Digitale Steuerungen für maßgeschneiderte Temperaturprofile basierend auf Keramikmaterialien. |

Erzielen Sie makellose Dentalrestaurationen mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch Nutzung herausragender F&E und interner Fertigung bieten wir verschiedenen Laboren präzisionsgefertigte Produkte wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen für konsistente, qualitativ hochwertige Ergebnisse erfüllt werden. Kontaktieren Sie uns noch heute, um die Leistung Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Spark-Plasma-Sintern SPS-Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern