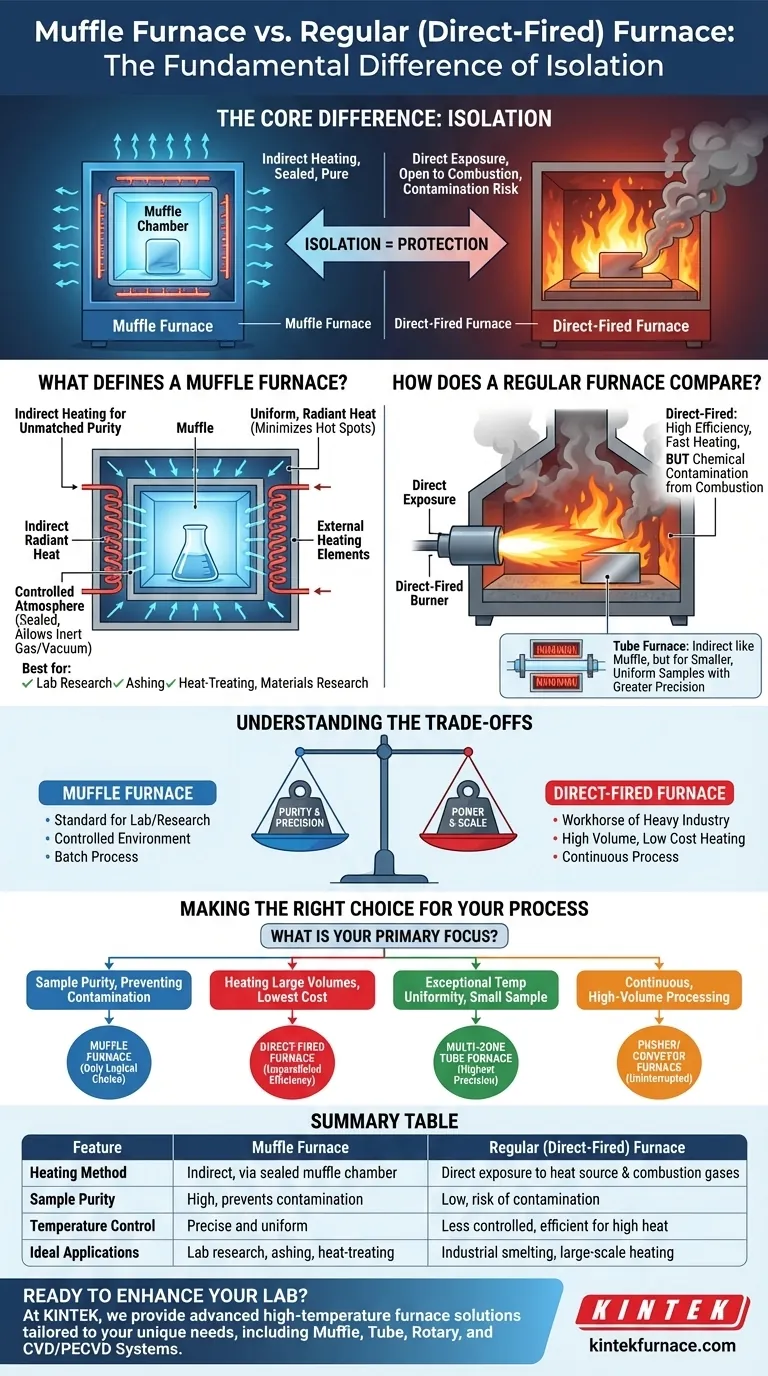

Der grundlegende Unterschied ist die Isolation. Ein Muffelofen heizt Material in einer versiegelten Kammer (der „Muffel“) auf, wodurch es vollständig von den Heizelementen und der äußeren Atmosphäre isoliert wird. Im Gegensatz dazu setzt ein „normaler“ oder direkt befeuerter Ofen das Material direkt der Wärmequelle und den Verbrennungsprodukten aus, was eine weniger kontrollierte Umgebung schafft.

Die Wahl zwischen einem Muffelofen und einem anderen Typ hängt nicht davon ab, welcher „besser“ ist, sondern von Ihren spezifischen Prozessanforderungen. Die Entscheidung hängt von einer kritischen Frage ab: Muss Ihr Material vor direktem Kontakt mit der Wärmequelle und ihrer Umgebung geschützt werden?

Was definiert einen Muffelofen? Das Prinzip der Isolation

Ein Muffelofen ist speziell für Prozesse konzipiert, die Reinheit und präzise thermische Kontrolle erfordern. Sein Design basiert auf dem Konzept der indirekten Beheizung.

Indirekte Beheizung für unübertroffene Reinheit

Das Material oder „Werkstück“ wird in die Muffelkammer gelegt. Die Heizelemente (typischerweise elektrisch) befinden sich außerhalb dieser Kammer.

Die Elemente erhitzen die Kammerwände, die dann Wärmeenergie gleichmäßig auf das Material im Inneren abstrahlen. Dies verhindert jegliche Verunreinigung durch Brennstoff, Verbrennungsgase oder die Heizelemente selbst.

Gleichmäßige, strahlende Wärme

Diese indirekte Methode gewährleistet, dass die Wärme von allen Seiten auf die Probe einwirkt, wodurch Hotspots minimiert und eine außergewöhnliche Temperaturgleichmäßigkeit im gesamten Arbeitsbereich gefördert wird.

Dies ist entscheidend für empfindliche Prozesse wie Glühen, Veraschen oder Kristallwachstum, bei denen ein gleichmäßiger Temperaturgradient für konsistente Ergebnisse von größter Bedeutung ist.

Eine kontrollierte Atmosphäre

Da die Muffel eine versiegelte Kammer ist, eignet sie sich ideal zur Schaffung einer kontrollierten Atmosphäre. Die Luft kann evakuiert werden, um ein Vakuum zu erzeugen, oder durch ein Inertgas wie Argon oder Stickstoff ersetzt werden, um Oxidation bei hohen Temperaturen zu verhindern.

Wie schneidet ein „normaler“ Ofen im Vergleich ab?

Der Begriff „normaler Ofen“ bezieht sich meistens auf einen direkt befeuerten Ofen, insbesondere in großen Industrieanlagen. Es ist jedoch nützlich, den Muffelofen mit anderen gängigen Heizgeräten zu vergleichen.

Direkt befeuerte Öfen

In einem direkt befeuerten Ofen wird ein Brennstoff wie Erdgas oder Öl verbrannt, und die dabei entstehenden heißen Gase und Flammen kommen in direkten Kontakt mit dem zu erhitzenden Material.

Dies ist eine hocheffiziente Methode, um schnell eine große Menge an Wärmeenergie zu übertragen. Sie bietet jedoch sehr wenig Schutz vor chemischer Verunreinigung durch Verbrennungsnebenprodukte.

Rohröfen: Ein naher Verwandter

Ein Rohrofen arbeitet nach einem ähnlichen Prinzip der indirekten Beheizung, verwendet jedoch ein enges zylindrisches Rohr anstelle einer kastenförmigen Kammer.

Während ein Muffelofen ideal für größere Gegenstände oder Probenchargen ist, zeichnet sich ein Rohrofen durch das Erhitzen kleinerer, gleichmäßiger Proben mit noch größerer Präzision bei Temperaturgradienten und Gasfluss aus.

Der Hauptunterschied ist die Exposition

Letztendlich ist die entscheidende Grenze die Exposition. Ein Muffelofen schirmt die Probe ab. Die meisten anderen Ofentypen setzen die Probe, konstruktionsbedingt oder aus Effizienzgründen, direkt der Heizumgebung aus.

Die Kompromisse verstehen

Die Wahl des richtigen Ofens beinhaltet die Abwägung der Anforderungen an Reinheit, Temperaturpräzision, Probengröße und Durchsatz.

Muffelofen: Reinheit und Vielseitigkeit

Ein Muffelofen ist der Standard für Labor- und Forschungsanwendungen, bei denen Verunreinigungen das Ergebnis ruinieren würden. Er ist perfekt für Prozesse wie das Veraschen organischer Materialien, die Wärmebehandlung von Hochleistungslegierungen und die Materialforschung.

Seine Hauptbeschränkung ist, dass es sich um einen Chargenprozess handelt; Materialien werden geladen, erhitzt und dann entnommen. Dies macht ihn weniger geeignet für die kontinuierliche, großvolumige Fertigung.

Direkt befeuerter Ofen: Leistung und Maßstab

Diese Öfen sind die Arbeitspferde der Schwerindustrie. Sie werden zum Schmelzen, für den großflächigen Guss und andere Prozesse eingesetzt, bei denen das Hauptziel einfach darin besteht, eine riesige Materialmenge sehr schnell sehr heiß zu bekommen. Reinheit ist ein zweitrangiges Anliegen.

Rohrofen: Präzision und Kontrolle

Für Anwendungen, die ein Höchstmaß an Temperaturgleichmäßigkeit oder sorgfältig gesteuerten Gasfluss über eine Probe erfordern – wie z. B. die chemische Gasphasenabscheidung (CVD) – ist ein Rohrofen oft die überlegene Wahl. Seine Geometrie ermöglicht eine präzisere Steuerung als die größere Kastenkammer eines Muffelofens.

Die richtige Wahl für Ihren Prozess treffen

Ihre Anwendung bestimmt das richtige Werkzeug. Verwenden Sie diese Richtlinien, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf Probenreinheit und der Vermeidung von Kontamination liegt: Die Isolation durch einen Muffelofen macht ihn zur einzig logischen Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen großer Mengen zu geringsten Kosten liegt: Ein direkt befeuerter Ofen bietet eine unübertroffene thermische Effizienz für Arbeiten im Industriemaßstab.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Temperaturgleichmäßigkeit für eine kleine Probe liegt: Ein Mehrzonen-Rohrofen bietet das höchste Maß an Präzision und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher, hochvolumiger Verarbeitung liegt: Ein Schub- oder Bandofen ist speziell dafür konzipiert, Materialien ohne Unterbrechung durch eine Heizzone zu bewegen.

Die Wahl des richtigen Ofens besteht darin, das Kerndesign der Ausrüstung mit Ihrem spezifischen wissenschaftlichen oder industriellen Ziel in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | Muffelofen | Normaler (direkt befeuerter) Ofen |

|---|---|---|

| Heizmethode | Indirekt, über versiegelte Muffelkammer | Direkter Kontakt mit Wärmequelle und Verbrennungsgasen |

| Probenreinheit | Hoch, verhindert Kontamination | Gering, Kontaminationsrisiko |

| Temperaturregelung | Präzise und gleichmäßig | Weniger kontrolliert, effizient für hohe Hitze |

| Ideale Anwendungen | Laborforschung, Veraschen, Wärmebehandlung | Industrielles Schmelzen, großtechnisches Erhitzen |

Bereit, die Leistungsfähigkeit Ihres Labors mit der perfekten Ofenlösung zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, alle unterstützt durch umfassende Anpassungsmöglichkeiten. Ob Sie in der Forschung, Materialwissenschaft oder industriellen Verarbeitung tätig sind, wir können Ihnen helfen, präzise thermische Kontrolle und überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihren Erfolg unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen