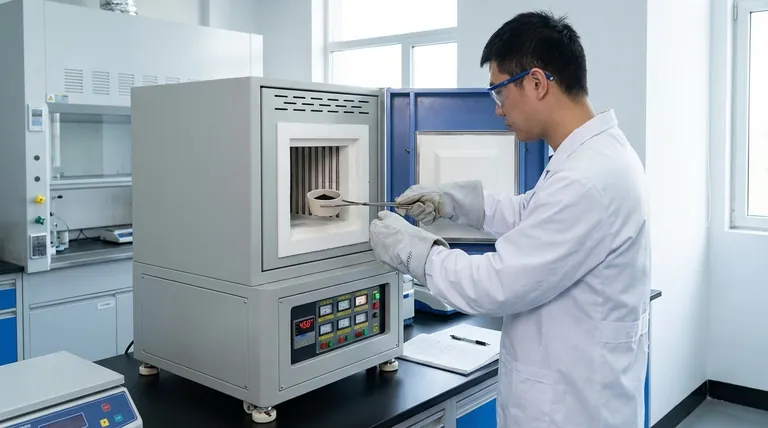

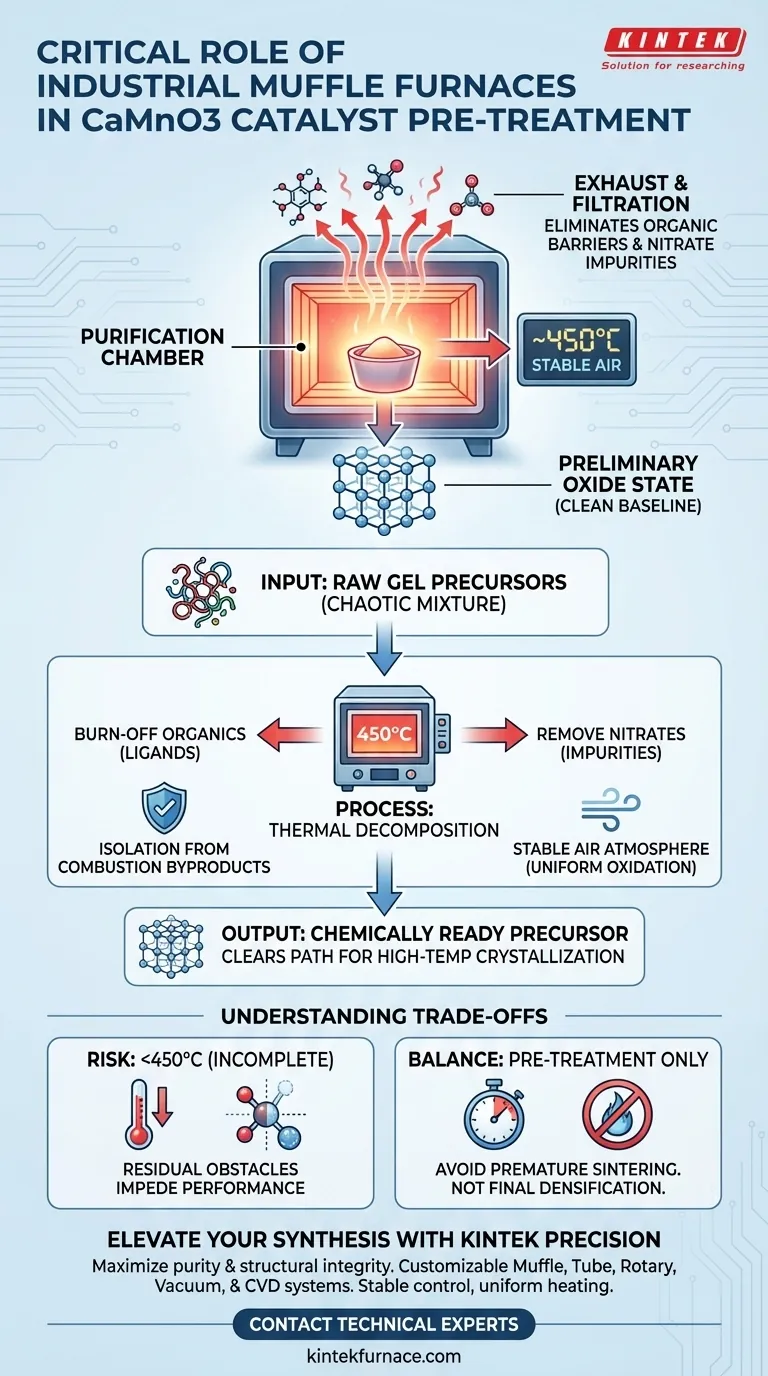

Die entscheidende Rolle industrieller Muffelöfen bei der Vorbehandlung von CaMnO3-Katalysatoren besteht darin, die präzise thermische Zersetzung von Gelvorläufern zu ermöglichen. Durch die Aufrechterhaltung einer stabilen Luftatmosphäre bei etwa 450 °C stellt der Ofen die vollständige Entfernung organischer Liganden und Nitratverunreinigungen sicher. Dieser Prozess wandelt die Rohvorläufer effektiv in einen vorläufigen Oxidzustand um und ebnet den chemischen Weg für eine erfolgreiche Hochtemperaturkristallisation.

Kern Erkenntnis Der Muffelofen erhitzt das Material nicht nur; er fungiert als Reinigungskammer, die die Probe von Verbrennungskontaminanten isoliert. Durch das Entfernen organischer und Nitrat-"Rauschen" schafft er eine chemisch saubere Basis, die für die strukturelle Integrität des endgültigen CaMnO3-Katalysators unerlässlich ist.

Die Mechanik der thermischen Zersetzung

Beseitigung organischer Barrieren

Die Hauptfunktion in dieser Phase ist das vollständige Ausbrennen organischer Liganden.

Diese organischen Bestandteile sind inhärent für die Gelvorläufer, die in der ursprünglichen Synthese verwendet werden. Wenn sie unkontrolliert bleiben, würden sie die atomare Anordnung stören, die für die endgültige Katalysatorstruktur erforderlich ist.

Entfernung von Nitratverunreinigungen

Gleichzeitig treibt der Ofen Nitratverunreinigungen aus, die in der Mischung vorhanden sind.

Die Entfernung dieser Verunreinigungen ist nicht verhandelbar, da ihre Anwesenheit zu Defekten oder inkonsistenten Leistungen im endgültigen katalytischen Material führen kann.

Schaffung des vorläufigen Oxidzustands

Die Wärmebehandlung wandelt die komplexen Gelvorläufer in einen vereinfachten vorläufigen Oxidzustand um.

Dieser Übergang ist die Brücke zwischen einer rohen chemischen Mischung und einem strukturierten Material und bereitet die Bühne für eine aggressivere thermische Verarbeitung später.

Warum Atmosphärenkontrolle wichtig ist

Isolierung von Verbrennungsprodukten

Ein bestimmendes Merkmal des Muffelofens ist seine Fähigkeit, Proben zu erhitzen und sie gleichzeitig von Brennstoff und Verbrennungsprodukten isoliert zu halten.

Im Gegensatz zur offenen Flammenheizung verhindert diese Isolierung, dass externe Verunreinigungen mit den CaMnO3-Vorläufern reagieren, und gewährleistet so eine hohe Reinheit.

Stabile Luftumgebung

Der Prozess beruht auf einer stabilen Luftatmosphäre, um eine gleichmäßige Oxidation zu ermöglichen.

Die Konsistenz der Atmosphäre stellt sicher, dass die thermische Zersetzung gleichmäßig in der gesamten Charge erfolgt und lokale Defekte verhindert werden.

Verständnis der Kompromisse

Das Risiko unvollständiger Zersetzung

Wenn die Temperatur signifikant unter 450 °C abweicht, kann das Ausbrennen der Organika unvollständig sein.

Restkohlenstoff oder Nitrate können als "chemische Hindernisse" wirken und den nachfolgenden Hochtemperaturkristallisationsprozess behindern und die endgültige Leistung des Katalysators beeinträchtigen.

Ausgleich von Vorbehandlung und Kristallisation

Es ist entscheidend zu verstehen, dass diese Phase nur zur Vorbehandlung und nicht zur endgültigen Verdichtung dient.

Eine Überhitzung in dieser Phase könnte zu vorzeitigem Sintern oder unerwünschten Phasenumwandlungen führen, bevor das Material chemisch bereit ist, und den beabsichtigten Vorbereitungszyklus stören.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung von CaMnO3-Katalysatoren zu optimieren, müssen Sie Ihre Ofenparameter an Ihre spezifischen Reinheits- und Strukturanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass der Ofen eine streng isolierte Umgebung aufrechterhält, um zu verhindern, dass Verbrennungsprodukte den Vorläufer während des Liganden-Ausbrennens erneut kontaminieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Halten Sie sich strikt an das Ziel von 450 °C, um die Geschwindigkeit der thermischen Zersetzung zu maximieren, ohne eine vorzeitige Kristallisation auszulösen.

Der Erfolg in dieser Phase wird nicht nur durch das Erhitzen des Materials definiert, sondern durch das Beseitigen der chemischen Hindernisse, die zwischen einem rohen Vorläufer und einem Hochleistungskatalysator stehen.

Zusammenfassungstabelle:

| Prozessstufe | Funktion | Schlüsselparameter | Ergebnis |

|---|---|---|---|

| Zersetzung | Entfernung organischer Liganden | ~450°C | Chemische Basisreinigung |

| Reinigung | Beseitigung von Nitraten | Stabile Luft | Verhinderung von Materialdefekten |

| Phasenübergang | Umwandlung in Oxidzustand | Isolierte Heizung | Vorbereitung von hochreinen Vorläufern |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK Precision

Maximieren Sie die Reinheit und strukturelle Integrität Ihrer CaMnO3-Katalysatoren mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre spezifischen Labor- oder industriellen Hochtemperaturanforderungen zu erfüllen.

Lassen Sie nicht zu, dass Verunreinigungen Ihre Forschung beeinträchtigen. Unsere Hochpräzisionsöfen gewährleisten eine stabile Atmosphärenkontrolle und gleichmäßige Heizung für jede Charge.

Bereit, Ihren Vorbehandlungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihre individuellen Anforderungen zu finden!

Visuelle Anleitung

Referenzen

- Shaowei Yao, Tengwei Chen. Tandem catalysis of zeolite and perovskite for light olefins production in dehydrogenation cracking of naphtha. DOI: 10.1039/d5ra02427g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der TiO2-Sol-Gel-Umwandlung? Hochleistungsfähige photokatalytische Beschichtungen erzielen

- Welche Rolle spielen programmierbare Labor-Hochtemperaturöfen bei der Herstellung von Kaliumperrhenat-Einkristallen?

- In welchem Temperaturbereich können Muffelöfen betrieben werden? Finden Sie Ihre ideale Wärmelösung für 800°C bis 1800°C

- Welche Rolle spielt ein Kammerofen beim Legierungsschmelzen? Präzision und Reinheit in der Materialwissenschaft erreichen

- Was ist die Funktion eines industriellen Muffelofens bei der g-C3N4-Synthese? Optimieren Sie Ihre thermische Polymerisation

- Was ist die Arbeitstemperatur eines Muffelofens? Finden Sie die richtige Hitze für Ihr Labor

- Welche Branchen nutzen üblicherweise industrielle Muffelöfen? Präzise Wärmebehandlung für vielfältige Sektoren freischalten

- Was sind die Hauptunterschiede zwischen einem Muffelofen und einem Vakuumofen? Wählen Sie den richtigen Ofen für Ihr Labor