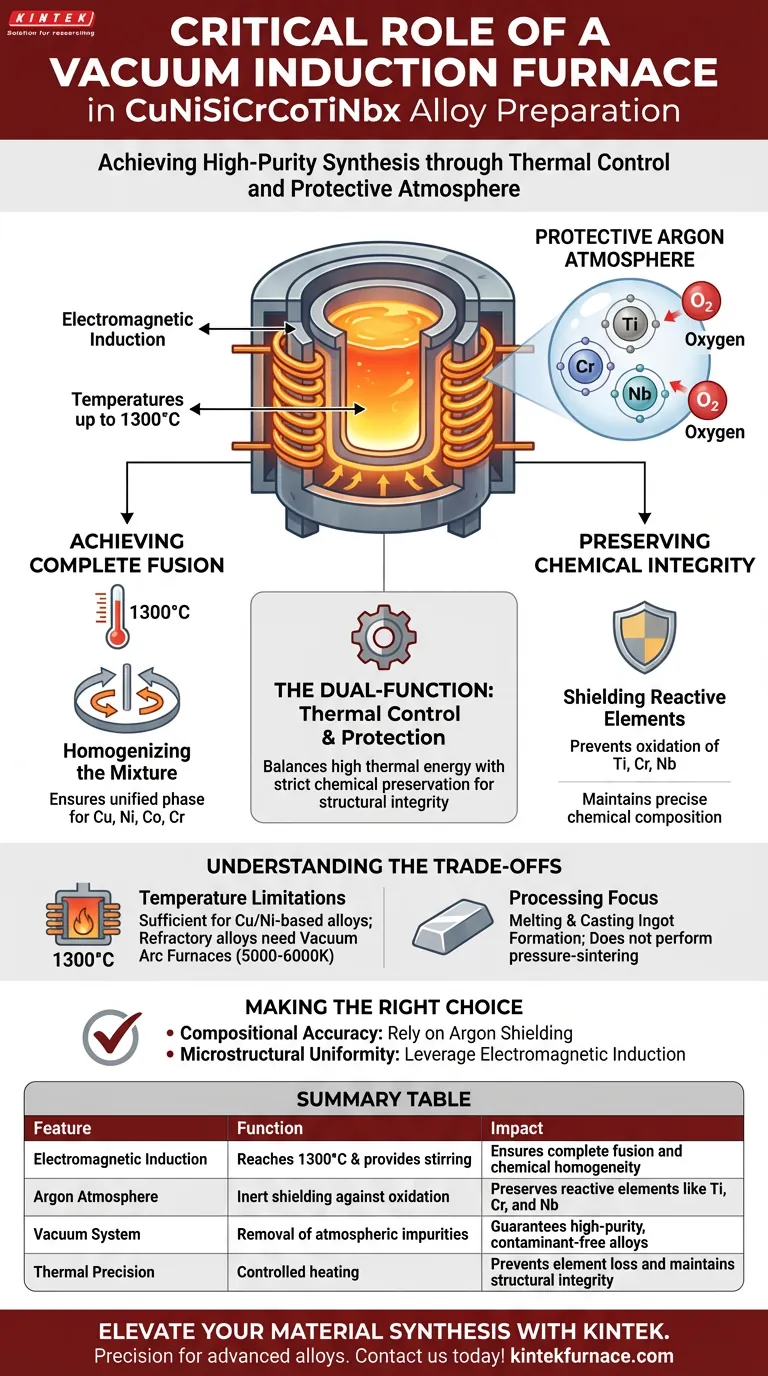

Der Vakuuminduktionsofen dient als kritisches Synthesewerkzeug für die Herstellung von CuNiSiCrCoTiNbx-Legierungen mit mittlerer Entropie. Er funktioniert, indem er die elektromagnetische Induktion nutzt, um Temperaturen von bis zu 1300 °C zu erzeugen, was die vollständige Fusion der Basismetalle gewährleistet und gleichzeitig eine schützende Argonatmosphäre aufrechterhält, um den Abbau reaktiver Legierungselemente zu verhindern.

Kernbotschaft Die Herstellung von Legierungen mit mittlerer Entropie erfordert ein empfindliches Gleichgewicht zwischen hoher thermischer Energie und strenger chemischer Konservierung. Der Vakuuminduktionsofen löst dies, indem er die notwendige Wärme zur Fusion komplexer Elemente liefert und gleichzeitig reaktive Komponenten wie Titan und Niob vor Oxidation schützt, wodurch die strukturelle Integrität und die präzise chemische Zusammensetzung der Legierung gewährleistet werden.

Die Doppelfunktion von thermischer Kontrolle und Schutz

Um die Notwendigkeit dieser Ausrüstung zu verstehen, muss man die spezifischen Anforderungen des CuNiSiCrCoTiNbx-Legierungssystems betrachten. Der Ofen bewältigt zwei unterschiedliche Herausforderungen: das Erreichen einer homogenen Schmelze und die Verhinderung chemischer Kontamination.

Erreichen vollständiger Fusion

Die Hauptfunktion des Ofens besteht darin, eine Hochtemperaturumgebung zu schaffen, die in der Lage ist, verschiedene metallische Elemente zu schmelzen.

Erreichen von Temperaturschwellen Der Ofen nutzt elektromagnetische Induktion, um Temperaturen von bis zu 1300 °C zu erreichen.

Diese thermische Kapazität ist unerlässlich, um sicherzustellen, dass die Basiselemente – insbesondere Kupfer (Cu), Nickel (Ni), Kobalt (Co) und Chrom (Cr) – vollständig geschmolzen werden. Ohne das Erreichen dieser spezifischen Temperaturstufe kann die Legierung keine einheitliche Phase erreichen.

Homogenisierung der Mischung Während hohe Temperaturen das Metall schmelzen, spielt der Induktionsmechanismus eine sekundäre, entscheidende Rolle.

Das elektromagnetische Feld induziert auf natürliche Weise eine Rührwirkung in der geschmolzenen Metallmasse. Dies stellt sicher, dass die verschiedenen Elemente gründlich vermischt werden, wodurch eine chemisch homogene Legierung und keine geschichtete Mischung aus einzelnen Metallen entsteht.

Bewahrung der chemischen Integrität

Die Anwesenheit reaktiver Elemente in der CuNiSiCrCoTiNbx-Formel macht das Standard-Schmelzen an der offenen Luft unmöglich.

Abschirmung reaktiver Elemente Die Legierung enthält Titan (Ti), Chrom (Cr) und Niob (Nb), die als aktive Legierungselemente klassifiziert werden.

Diese Metalle haben eine hohe Affinität zu Sauerstoff und oxidieren schnell, wenn sie bei Schmelztemperaturen Luft ausgesetzt sind. Oxidation verändert die chemische Zusammensetzung und führt Verunreinigungen ein, die die Eigenschaften der Legierung ruinieren können.

Die Rolle der Argonatmosphäre Um die Oxidation zu bekämpfen, arbeitet der Ofen mit einem Vakuumsystem, das mit einer schützenden Argonatmosphäre rückgespült wird.

Dieses inerte Gas bildet eine Barriere um die Schmelze. Es verhindert effektiv, dass die aktiven Elemente mit der Umgebung reagieren, und stellt sicher, dass das Endprodukt die vom Design beabsichtigte präzise chemische Zusammensetzung beibehält.

Verständnis der Kompromisse

Obwohl der Vakuuminduktionsofen ideal für diese spezielle Klasse von Legierungen mit mittlerer Entropie ist, ist es wichtig, seine Betriebsgrenzen im Vergleich zu anderen Synthesemethoden zu erkennen.

Temperaturbeschränkungen

Die Kapazität von 1300 °C ist ausreichend für Cu-basierte und Ni-basierte Legierungen mit mittlerer Entropie.

Sie reicht jedoch nicht für refraktäre hoch-entropische Legierungen (wie solche, die Wolfram oder Tantal enthalten), die oft Vakuumlichtbogenöfen benötigen, die Temperaturen von 5000–6000 K erreichen können. Sie müssen sicherstellen, dass der Schmelzpunkt Ihrer Legierung die Induktionsgrenze des Ofens nicht überschreitet.

Verarbeitungsfokus

Dieser Ofen ist in erster Linie für das Schmelzen und Gießen (Ingotbildung) konzipiert.

Er führt nicht die gleichzeitigen Druck- und Sinterfunktionen einer Vakuumheißpresse aus. Wenn Ihr Ziel darin besteht, Pulver direkt zu einer dichten Form zu verdichten, ohne eine vollständige Schmelzphase, ist ein Induktionsofen nicht das richtige Werkzeug.

Die richtige Wahl für Ihr Ziel treffen

Der Vakuuminduktionsofen ist kein universelles Werkzeug, aber er ist der Standard für das hochreine Schmelzen dieser spezifischen Legierungsklasse.

- Wenn Ihr Hauptaugenmerk auf der Genauigkeit der Zusammensetzung liegt: Verlassen Sie sich auf die Argonabschirmung, um den Verlust von Titan und Niob durch Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Mikrostrukturuniformität liegt: Nutzen Sie die elektromagnetischen Induktionsfähigkeiten, um eine gründliche Mischung von Elementen wie Nickel und Kobalt zu gewährleisten.

Durch die Kontrolle von Temperatur und Atmosphäre verwandelt der Vakuuminduktionsofen eine komplexe Mischung aus Rohmetallen in ein präzises, hochreines Ingenieurmaterial.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Legierungsherstellung | Auswirkung auf die Qualität |

|---|---|---|

| Elektromagnetische Induktion | Erreicht 1300 °C und sorgt für Rühren | Gewährleistet vollständige Fusion und chemische Homogenität |

| Argonatmosphäre | Inerte Abschirmung gegen Oxidation | Bewahrt reaktive Elemente wie Ti, Cr und Nb |

| Vakuumsystem | Entfernung von atmosphärischen Verunreinigungen | Gewährleistet hochreine, schadstofffreie Legierungen |

| Thermische Präzision | Kontrollierte Erwärmung für spezifische Legierungssysteme | Verhindert Elementverlust und erhält die strukturelle Integrität |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist von größter Bedeutung bei der Entwicklung fortschrittlicher Legierungen mit mittlerer Entropie wie CuNiSiCrCoTiNbx. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Vakuum-, Induktions- und CVD-Systeme, die auf die anspruchsvollsten Laboranforderungen zugeschnitten sind. Ob Sie Standard-Hochtemperaturöfen oder vollständig anpassbare Lösungen für die einzigartige Materialforschung benötigen, unser Ingenieurteam unterstützt Sie gerne bei Ihrer Innovation.

Bereit, überlegene chemische Integrität zu erzielen? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Denis Ariel Ávila-Salgado, José Luis Camacho-Martínez. Evolution of Microstructure, Hardness, and Wear Behavior of Medium-Entropy CuNiSiCrCoTiNbx Alloy. DOI: 10.3390/lubricants13040164

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Hauptvorteile der Induktionserwärmung gegenüber anderen Methoden? Entfesseln Sie Geschwindigkeit, Präzision & Effizienz

- Warum ist die präzise Zugabe von Legierungselementen in Induktionsöfen für ADI mit großen Wanddicken notwendig?

- Welche Rolle spielt ein Vakuuminduktionsofen bei der Entfernung von Phosphorverunreinigungen aus Silizium? Fortschrittliche Dampfaufreinigung

- Was sind die Hauptvorteile von IGBT-Inductionsofenanlagen? Steigerung von Effizienz & Qualität

- Welche Schlüsselumgebung bietet ein Vakuum-Induktionswiderstandsofen für LAS830? Erzielung einer hochreinen Legierungsschmelze

- Welche Art von Heizsystem wird üblicherweise in Vakuumgießöfen verwendet und wie funktioniert sie? Entdecken Sie die Induktionserwärmung für reines, effizientes Schmelzen

- Wie verbessert der IGBT-Induktionsschmelzofen die Effizienz beim Schmelzen nichtmagnetischer Materialien? Maximieren Sie Ihre Schmelzleistung und Energieeinsparungen

- Was ist die Kernkomponente eines Induktionserhitzers und woraus besteht sie? Entriegeln Sie effizientes, berührungsloses Erhitzen