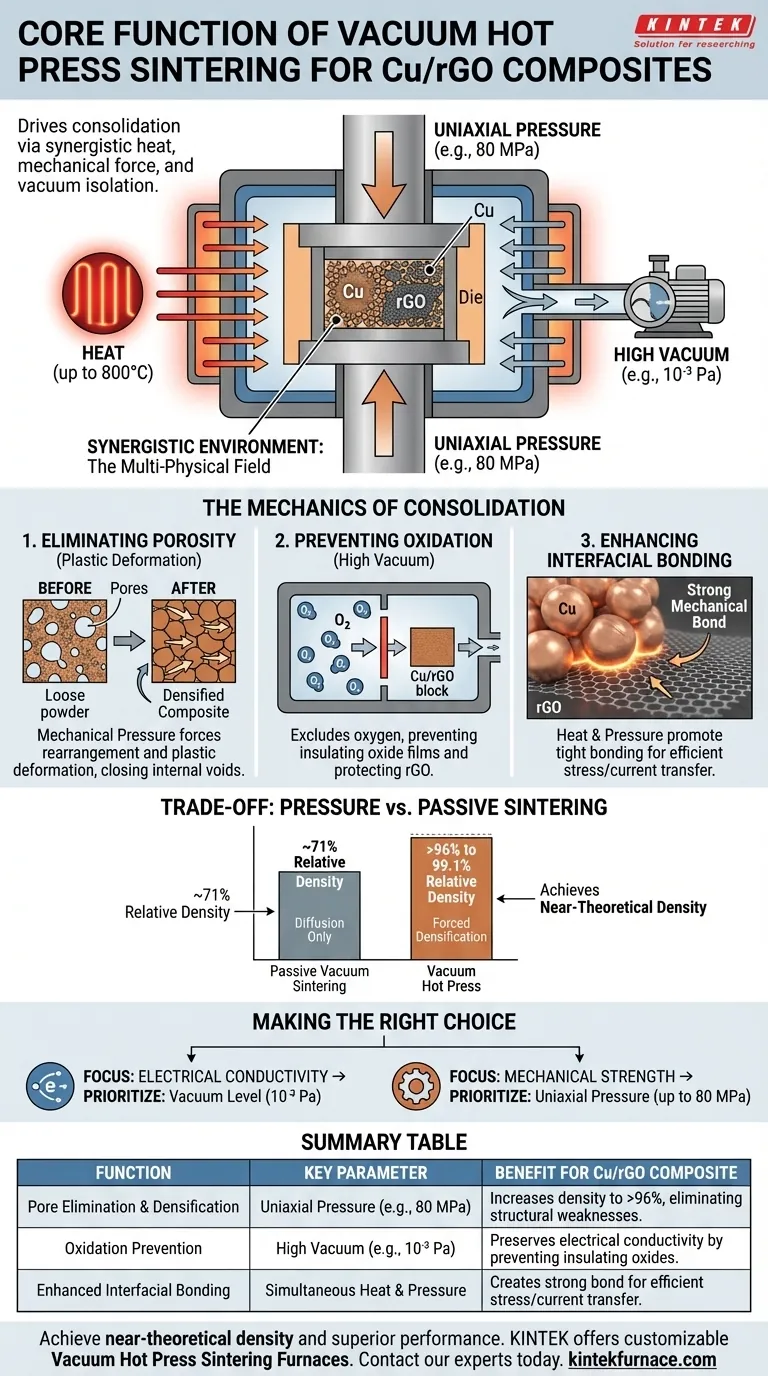

Die Kernfunktion eines Vakuum-Heißpress-Sinterofens besteht darin, die Konsolidierung von Kupfer (Cu) und reduziertem Graphenoxid (rGO) durch die Schaffung einer synergistischen Umgebung aus Wärme, mechanischer Kraft und Vakuumisolation voranzutreiben.

Er erleichtert die feste Bindung der Kupfermatrix mit rGO durch Anwendung von kontinuierlichem uniaxialem Druck (z. B. 80 MPa) bei hohen Temperaturen (bis zu 800 °C). Dieser Prozess zwingt physikalisch die Eliminierung interner Poren, während das Hochvakuum (z. B. 10^-3 Pa) die Oxidation verhindert, die andernfalls die elektrischen und mechanischen Eigenschaften des Materials beeinträchtigen würde.

Kernbotschaft Die Erzielung hoher Leistung in Cu/rGO-Kompositen erfordert mehr als nur Wärme; sie erfordert erzwungene Verdichtung in einer geschützten Umgebung. Die Vakuum-Heißpresse fungiert als "multi-physikalisches Feld", das mechanischen Druck nutzt, um Hohlräume zu zerquetschen, und Vakuum, um chemische Reinheit zu bewahren, wodurch sichergestellt wird, dass der Komposit eine nahezu theoretische Dichte und eine überlegene elektrische Leitfähigkeit erreicht.

Die Mechanik der Konsolidierung

Um zu verstehen, warum diese Ausrüstung unerlässlich ist, müssen wir die spezifischen Mechanismen betrachten, die sie einsetzt, um die natürlichen Grenzen von Kupfer und Graphen zu überwinden.

Beseitigung von Porosität durch plastische Verformung

Standard-Sintern beruht auf der Atomdiffusion zur Bindung von Partikeln, was oft Hohlräume hinterlässt.

Die Vakuum-Heißpresse führt während der Heizphase mechanischen Druck (oft zwischen 30 MPa und 80 MPa) ein.

Dieser Druck zwingt die Kupferpulverpartikel zu Umlagerung und plastischer Verformung. Das Metall fließt in die Lücken zwischen den Partikeln und schließt effektiv interne Poren, die die Diffusion allein nicht füllen kann.

Verhinderung von Oxidation durch Hochvakuum

Kupfer ist bei Sintertemperaturen sehr anfällig für Oxidation, wobei sich Kupferoxidfilme bilden, die als elektrische Isolatoren wirken.

Der Ofen hält eine Hochvakuumumgebung aufrecht (typischerweise um 10^-3 Pa).

Dies schließt Sauerstoff effektiv aus dem System aus, verhindert die Oxidation der Kupferoberfläche und schützt das rGO vor Zersetzung. Dies ist entscheidend für die Aufrechterhaltung der hohen elektrischen Leitfähigkeit, die beiden Materialien eigen ist.

Verbesserung der Grenzflächenbindung

Das ultimative Ziel ist eine starke Grenzfläche zwischen der Metallmatrix und der Verstärkung.

Die doppelte Wirkung von Wärme und Druck fördert eine feste mechanische Bindung zwischen dem Kupfer und den rGO-Schichten.

Durch die Beseitigung der physikalischen Lücken (Hohlräume) und chemischen Barrieren (Oxidschichten) stellt der Ofen sicher, dass Spannungen und elektrischer Strom effizient über die Cu/rGO-Grenze übertragen werden können.

Verständnis der Kompromisse: Druck vs. passives Sintern

Es ist wichtig zu erkennen, warum diese komplexe Ausrüstung gegenüber einfacheren Methoden gewählt wird.

Die Dichtelücke

Standard-Vakuumsintern ohne Druck beruht ausschließlich auf Atomdiffusion. Referenzdaten deuten darauf hin, dass diese Methode bei einigen Verbundsystemen nur relative Dichten von etwa 71 % erreichen kann.

Im Gegensatz dazu kann Vakuum-Heißpressen die relative Dichte auf über 96 % oder sogar 99,1 % steigern.

Die Kosten der Komplexität

Der Kompromiss für diese Leistung ist die Komplexität des "multi-physikalischen Feldes".

Sie verwalten gleichzeitig Temperatur, Druck und Vakuum. Fehlstellungen in einem dieser Parameter – wie z. B. das Anlegen von Druck, bevor das Material die richtige Viskosität erreicht hat (unterkühlte flüssige Region) – können zu Defekten statt zu Dichte führen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Vakuum-Heißpress-Prozesses für Cu/rGO sollten Ihre spezifischen Betriebsparameter mit Ihren Endanforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie das Vakuum-Niveau (10^-3 Pa), um die Bildung isolierender Kupferoxidfilme strikt zu verhindern und die rGO-Struktur zu erhalten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit/Verschleißfestigkeit liegt: Priorisieren Sie die Größe des uniaxialen Drucks (bis zu 80 MPa), um die plastische Verformung zu maximieren und mikroskopische Hohlräume zu beseitigen, die strukturelle Schwächen verursachen.

Zusammenfassung: Die Vakuum-Heißpresse ist das definitive Werkzeug zur Umwandlung von losem Cu/rGO-Pulver in einen festen, leistungsstarken Block, indem die Verdichtung mechanisch erzwungen und die Bestandteile chemisch abgeschirmt werden.

Zusammenfassungstabelle:

| Funktion | Schlüsselparameter | Vorteil für Cu/rGO-Komposit |

|---|---|---|

| Poreneliminierung & Verdichtung | Uniaxialer Druck (z. B. 80 MPa) | Erhöht die relative Dichte von ca. 71 % auf über 96 %, wodurch strukturelle Schwächen beseitigt werden. |

| Oxidationsschutz | Hochvakuum (z. B. 10⁻³ Pa) | Bewahrt die elektrische Leitfähigkeit durch Verhinderung der Bildung isolierender Kupferoxidschichten. |

| Verbesserte Grenzflächenbindung | Gleichzeitige Wärme & Druck | Schafft eine feste mechanische Bindung zwischen Cu-Matrix und rGO für effiziente Spannungs-/Stromübertragung. |

Sind Sie bereit, nahezu theoretische Dichte und überlegene Leistung in Ihren fortschrittlichen Verbundwerkstoffen zu erzielen?

Gestützt auf F&E und Fertigung durch Experten bietet KINTEK eine Reihe von anpassbaren Vakuum-Heißpress-Sinteröfen, die entwickelt wurden, um die präzisen Anforderungen Ihrer Cu/rGO- oder anderer fortschrittlicher Materialforschung zu erfüllen. Unsere Systeme liefern die entscheidende Kombination aus Wärme, Druck und Vakuumisolation, die Sie für bahnbrechende Ergebnisse benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Lösung für Ihre einzigartigen Bedürfnisse maßschneidern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Was sind die primären Anwendungsfelder für Kammeröfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihren Prozess

- Warum sind Vakuumöfen in verschiedenen Branchen so wichtig? Erschließen Sie überlegene Materialleistung

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität