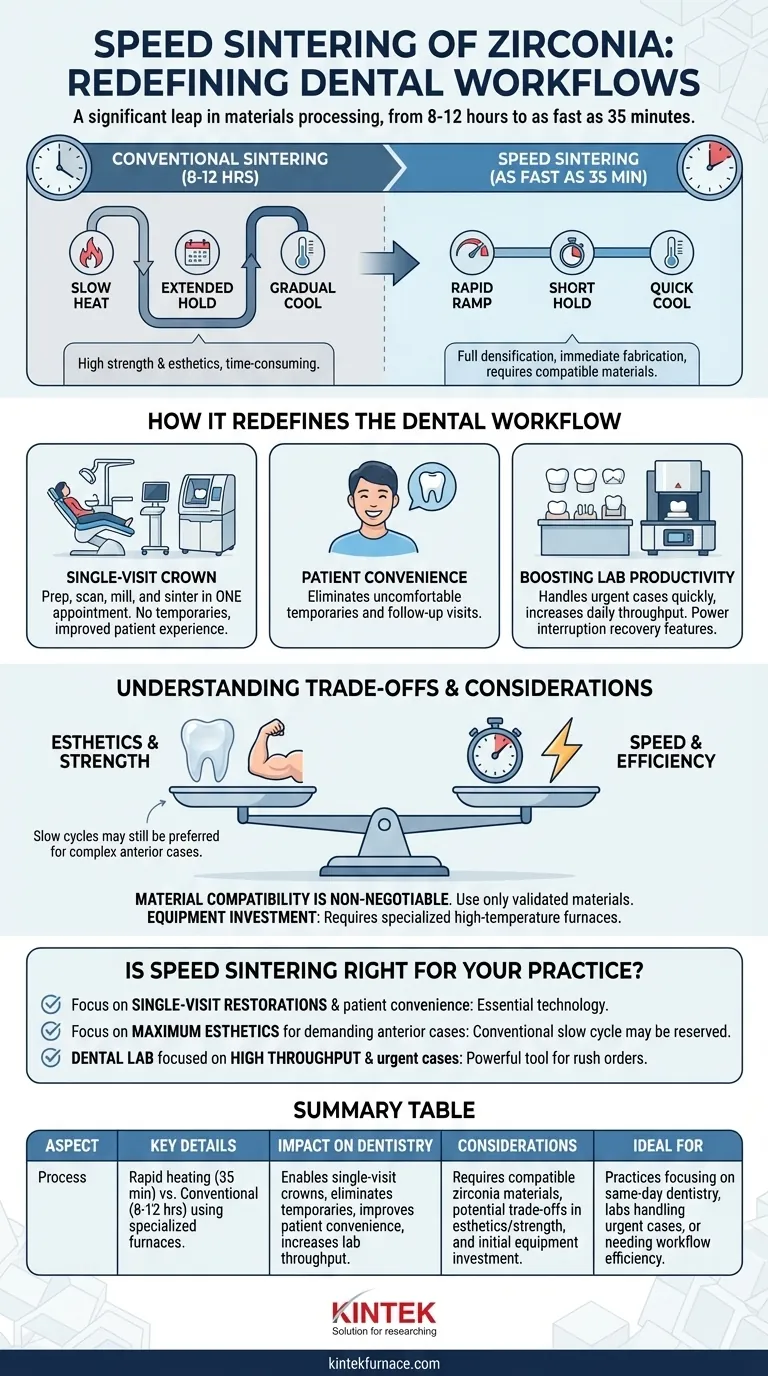

In der modernen prothetischen Zahnmedizin stellt das Speed-Sintern einen bedeutenden Fortschritt in der Materialverarbeitung dar. Es ist eine fortschrittliche Herstellungsmethode, die schnelle Heizzyklen und erhöhte Temperaturen nutzt, um Zirkonoxidrestaurationen in nur 35 Minuten zu sintern, was eine drastische Reduzierung gegenüber den 8-12 Stunden darstellt, die für konventionelles Sintern erforderlich sind. Diese Beschleunigung ermöglicht Zahnarztpraxen und Laboren, starke, dauerhafte Zirkonoxidkronen, Brücken und Inlays innerhalb eines einzigen Patientenbesuchs herzustellen.

Speed-Sintern ist nicht nur eine inkrementelle Verbesserung; es ist eine grundlegende Verschiebung im zahnmedizinischen Arbeitsablauf. Es tauscht den langen, traditionellen Brennzyklus gegen eine beispiellose Effizienz ein, erfordert aber ein klares Verständnis der Materialkompatibilität und der spezifischen klinischen Ziele, die Sie erreichen möchten.

Wie Speed-Sintern den zahnmedizinischen Arbeitsablauf neu definiert

Der primäre Einfluss des Speed-Sinterns ist die radikale Zeitkompression. Diese Änderung eröffnet neue Möglichkeiten für die Patientenbehandlung und das Labormanagement, indem Zirkonoxid von einem mehrtägigen Prozess zu einer potenziellen Chairside-Lösung wird.

Von Stunden zu Minuten: Der Kernprozess

Konventionelles Sintern funktioniert durch langsames Erhitzen von Zirkonoxid auf eine Zieltemperatur und Halten dieser Temperatur über einen längeren Zeitraum, wodurch Atome verschmelzen und das Material verdichtet wird. Dieser „niedrig und langsam“-Ansatz gewährleistet hohe Festigkeit und Ästhetik, ist aber zeitaufwändig.

Speed-Sintern verwendet einen speziellen Ofen, der viel schneller auf sehr hohe Temperaturen hochfahren kann. Durch die Verkürzung der Haltezeit bei diesen erhöhten Temperaturen wird die vollständige Verdichtung in einem Bruchteil der Zeit erreicht, wodurch eine sofortige Fertigung möglich wird.

Ermöglichung der „Einzelbesuchskrone“

Der bedeutendste klinische Vorteil ist die Möglichkeit, eine „Ein-Tages-Krone“ anzubieten. Ein Patient kann seinen Zahn präparieren, digital scannen lassen und eine dauerhafte Zirkonoxidrestauration fräsen und sintern lassen, während er wartet.

Dies eliminiert die Notwendigkeit unangenehmer provisorischer Restaurationen und eines Folgetermins, was das Patientenerlebnis und den gesamten Komfort dramatisch verbessert.

Steigerung der Laborproduktivität

Für Dentallabore verbessert das Speed-Sintern die Arbeitsablauf-Flexibilität und den Durchsatz. Für diesen Prozess entwickelte Öfen können oft mehrere Einheiten gleichzeitig bearbeiten, sodass Labore dringende Fälle schnell bearbeiten können, ohne ihren Standardproduktionsplan zu stören.

Funktionen wie die Wiederherstellung nach Stromausfällen stellen sicher, dass selbst diese schnellen Zyklen sicher sind, schützen vor dem Verlust wertvoller Restaurationen und gewährleisten einen vorhersehbaren Arbeitsablauf.

Verständnis der Kompromisse und Überlegungen

Obwohl die Vorteile der Geschwindigkeit klar sind, erfordert die Einführung dieser Technologie ein professionelles Verständnis ihrer Einschränkungen und spezifischen Anforderungen. Sie ist kein universeller Ersatz für alle Sinterprotokolle.

Materialkompatibilität ist nicht verhandelbar

Es dürfen nur Zirkonoxidmaterialien verwendet werden, die speziell für schnelle Sinterzyklen formuliert und validiert wurden. Diese Materialien sind so konstruiert, dass sie den thermischen Belastungen des schnellen Erhitzens standhalten, ohne ihre strukturelle Integrität zu beeinträchtigen.

Die Verwendung eines herkömmlichen Zirkonoxidblocks in einem Schnellzyklus führt wahrscheinlich zu einer fehlerhaften Restauration mit Brüchen, schlechter Randpassung oder beeinträchtigter Festigkeit. Passen Sie das Material immer dem validierten Sinterprogramm an.

Das Gleichgewicht zwischen Ästhetik und Stärke

Historisch gesehen war der Kompromiss für die Geschwindigkeit eine potenzielle Reduzierung der Transluzenz und in einigen Fällen der Biegefestigkeit im Vergleich zu einem langsamen, konventionellen Zyklus. Die längere Dauer eines langsamen Sinters ermöglicht ein ideales Kornwachstum, das die Ästhetik optimieren kann.

Moderne Speed-Sinter-Zirkonoxid- und Ofentechnologien haben diese Lücke jedoch erheblich verkleinert. Während ein langsamer, mehrstündiger Zyklus für einen hochkomplexen Frontzahnfall, der maximale Ästhetik erfordert, immer noch bevorzugt werden mag, liefern die heutigen Schnellzyklusmaterialien für die überwiegende Mehrheit der Fälle ausgezeichnete, klinisch akzeptable Ergebnisse.

Ausrüstung und Anfangsinvestition

Das Speed-Sintern erfordert einen Ofen, der schnell hohe Temperaturen erreichen und die Heiz- und Kühlraten präzise steuern kann. Dies stellt eine Kapitalinvestition für eine Praxis oder ein Labor dar, die die Technologie einführen möchten.

Ist Speed-Sintern das Richtige für Ihre Praxis?

Die Entscheidung zur Integration des Speed-Sinterns sollte auf Ihren primären klinischen und geschäftlichen Zielen basieren.

- Wenn Ihr Hauptaugenmerk auf Einzelbesuchsrestaurationen und Patientenkomfort liegt: Speed-Sintern ist eine wesentliche Technologie, um Tageszahnmedizin anzubieten und die Effizienz am Behandlungsstuhl zu maximieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Ästhetik für die anspruchsvollsten Frontzahnfälle liegt: Sie können weiterhin einen konventionellen, langsamen Sinterzyklus reservieren, um die vorhersagbarsten optischen Eigenschaften mit bestimmten hochtransluzenten Materialien zu erzielen.

- Wenn Sie ein Dentallabor sind, das sich auf hohen Durchsatz und dringende Fälle konzentriert: Ein Speed-Sinterofen ist ein leistungsstarkes Werkzeug zur Verwaltung von Eilaufträgen und zur drastischen Steigerung Ihrer täglichen Produktionskapazität.

Letztendlich ermöglicht das Verständnis dieser Prinzipien, das Speed-Sintern nicht nur als Werkzeug für Geschwindigkeit, sondern als strategisches Asset zu nutzen, um spezifische klinische und Patientenbedürfnisse zu erfüllen.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetails |

|---|---|

| Prozess | Schnelle Heizzyklen (in nur 35 Min.) im Vergleich zu konventionellen 8-12 Stunden, unter Verwendung spezialisierter Hochtemperaturöfen. |

| Auswirkungen auf die Zahnmedizin | Ermöglicht Einzelbesuchskronen, eliminiert provisorische Restaurationen, verbessert den Patientenkomfort und erhöht den Labordurchsatz. |

| Überlegungen | Erfordert kompatible Zirkonoxidmaterialien, potenzielle Kompromisse bei Ästhetik/Festigkeit und Anfangsinvestition in Ausrüstung. |

| Ideal für | Praxen, die sich auf Tageszahnmedizin konzentrieren, Labore, die dringende Fälle bearbeiten, oder solche, die Workflow-Effizienz benötigen. |

Bereit, Ihre Zahnarztpraxis mit fortschrittlichen Sinterlösungen zu transformieren? Bei KINTEK sind wir spezialisiert auf Hochtemperatur-Ofentechnologien, die auf die Zahnmedizin zugeschnitten sind, einschließlich Speed-Sinter-Systemen. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an, alle mit umfassender Anpassung an Ihre individuellen Bedürfnisse. Steigern Sie Effizienz, Produktivität und Patientenversorgung – kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihrem Labor oder Ihrer Praxis zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision