In der Zahnmedizin ist das Sintern ein kritischer Hochtemperaturprozess, der eine weiche, kreideartige gefräste Zahnrestauration in ihren endgültigen, dichten und unglaublich starken Zustand überführt. Diese Wärmebehandlung, die typischerweise bei Zirkonoxid-Restaurationen wie Kronen und Brücken angewendet wird, verwendet Temperaturen zwischen 1.400 °C und 1.600 °C, um die Materialpartikel miteinander zu verschmelzen. Dieser Schritt verleiht modernen Keramikrestaurationen ihre bekannte Haltbarkeit und Langlebigkeit.

Sintern ist nicht nur ein Erwärmungsschritt; es ist die wesentliche Transformation, die eine zerbrechliche, überdimensionierte Zirkonoxidform in eine präzise passende und robuste endgültige Restauration umwandelt. Es ist die Brücke zwischen digitalem Design und klinischer Realität.

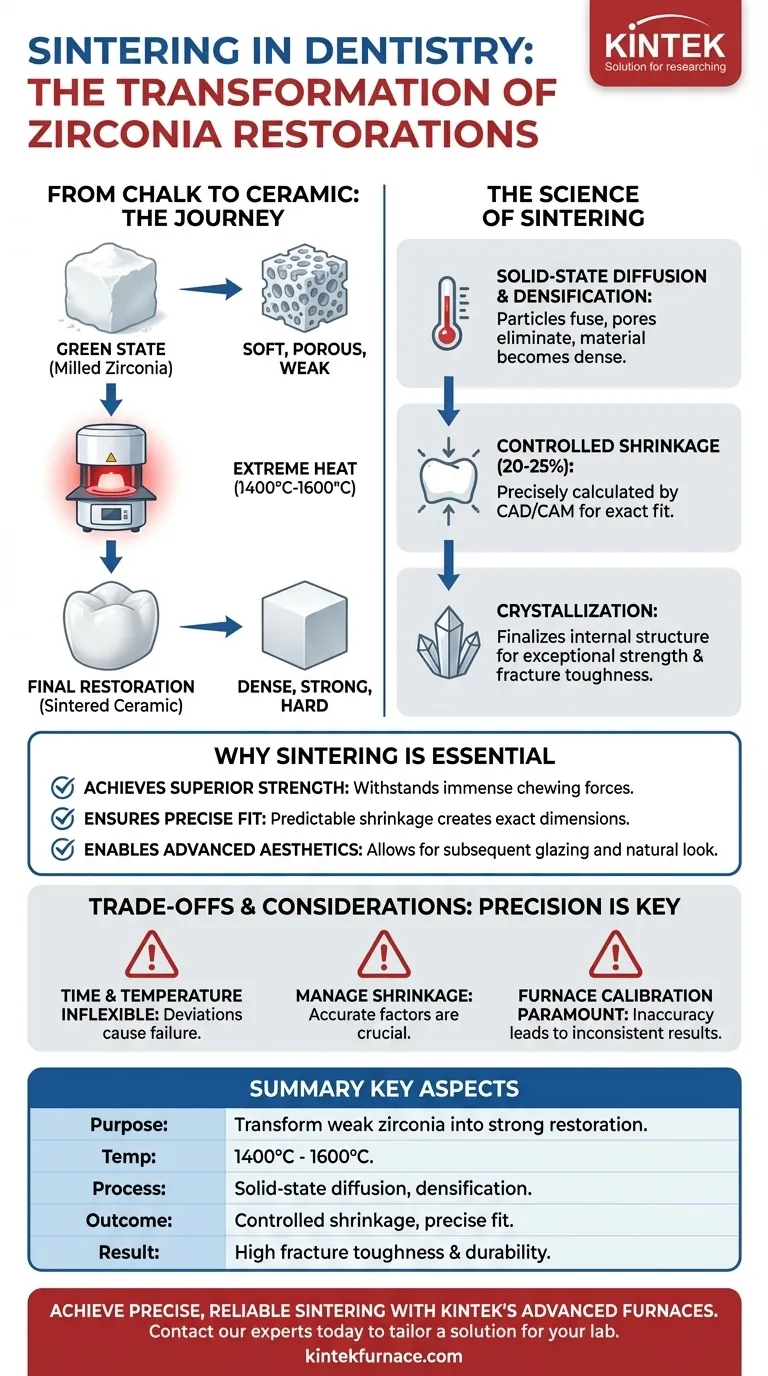

Die Wissenschaft des Sinterns: Von Kreide zu Keramik

Um seine Bedeutung zu verstehen, müssen Sie zunächst die Reise des Materials verstehen. Eine Zirkonoxidkrone beginnt nicht als harter Block; sie wird aus einem viel weicheren, besser verarbeitbaren Material gefräst.

Das Material im „Grünzustand“

Zirkonoxid-Restaurationen beginnen ihr Leben in einem vorgesinterten oder „Grünzustand“. Dieses Material hat die Konsistenz von Kreide und ist porös und schwach.

Dieser weiche Zustand ist beabsichtigt. Er ermöglicht es, komplexe anatomische Formen wie Kronen und mehrgliedrige Brücken schnell und mit minimaler Belastung der Fräsanlagen zu fräsen.

Die Rolle extremer Hitze

Nach dem Fräsen wird die Restauration im Grünzustand in einen speziellen Dentalofen gelegt. Der Ofen erhitzt das Zirkonoxid langsam auf eine Spitzentemperatur, oft um 1.500 °C, und hält diese für eine bestimmte Zeit.

Diese extreme Hitze schmilzt das Material nicht. Stattdessen liefert sie die Energie für einen Prozess namens Festkörperdiffusion, bei dem die einzelnen Zirkonoxidpartikel an ihren Kontaktpunkten miteinander verschmelzen.

Verdichtung und Schrumpfung

Während die Partikel verschmelzen, werden die mikroskopisch kleinen Poren zwischen ihnen eliminiert. Dieser Prozess, bekannt als Verdichtung, macht das Endmaterial unglaublich hart und nicht porös.

Eine direkte und entscheidende Folge der Verdichtung ist die Schrumpfung. Die Restauration schrumpft gleichmäßig um bis zu 20-25 % ihres Volumens. Diese Schrumpfung wird von der CAD/CAM-Software, die die Restauration ursprünglich in einer überdimensionierten Form entwirft, um dies auszugleichen, präzise berechnet.

Finalisierung der Kristallstruktur

Der Heizzyklus finalisiert auch die interne Kristallstruktur des Materials. Diese Kristallisation optimiert die Anordnung der Zirkonoxidmoleküle und sorgt für die außergewöhnliche Bruchzähigkeit und Festigkeit, für die das Material bekannt ist.

Warum Sintern für moderne Restaurationen unerlässlich ist

Sintern ist kein optionaler Arbeitsschritt; es ist ein zentraler Herstellungsprozess, der den Erfolg der Restauration definiert. Ohne ihn wären hochfeste Keramiken wie Zirkonoxid in der Zahnmedizin unbrauchbar.

Erzielung überragender Festigkeit

Der Hauptzweck des Sinterns ist es, die spezifische Festigkeit des Materials zu erreichen. Der Prozess verwandelt die schwache, kreideartige Vorform in eine monolithische Keramik, die den immensen Kaukräften im Mund standhalten kann.

Sicherstellung einer präzisen Passform

Obwohl Schrumpfung wie ein Problem klingen mag, ist sie ein kontrollierter und wesentlicher Bestandteil der Erzielung einer perfekten Passform. Die Fähigkeit der CAD-Software, das Design vorzuvergrößern, stellt sicher, dass die Krone oder Brücke nach dem Sintern auf die exakten Abmessungen schrumpft, die für die Präparation des Patientenzahns erforderlich sind.

Ermöglichung fortschrittlicher Ästhetik

Nach dem Hochtemperatur-Sintern zur Festigkeitserzielung durchlaufen einige Restaurationen einen nachfolgenden, niedrigeren Temperaturzyklus zum Glasieren. Eine dünne Glasschicht wird auf die Oberfläche gebrannt, wodurch eine glatte, glänzende Oberfläche entsteht, die natürlichen Zahnschmelz nachahmt und Flecken widersteht.

Verständnis der Kompromisse und Überlegungen

Obwohl effektiv, erfordert der Sinterprozess Präzision und Kontrolle. Fehler in diesem Stadium können die gesamte Restauration beeinträchtigen.

Zeit und Temperatur sind unflexibel

Jede Art von Zirkonoxid (z. B. hochfest vs. hochtransluzent) hat einen spezifischen, vom Hersteller validierten Sinterzyklus. Dies umfasst die Heizrate, die Spitzentemperatur und die Dauer der Haltezeit. Eine Abweichung von diesem Protokoll kann zu einer schwachen, schlecht sitzenden oder ästhetisch fehlerhaften Restauration führen.

Schrumpfung muss kontrolliert werden

Der gesamte Erfolg hängt von der genauen Berücksichtigung der Schrumpfung ab. Der Labortechniker muss sicherstellen, dass der korrekte Schrumpfungsfaktor für die spezifische Charge des verwendeten Zirkonoxids in die Software programmiert wird, da selbst geringfügige Abweichungen zwischen den Fertigungschargen bestehen können.

Ofenkalibrierung ist von größter Bedeutung

Sinteröfen sind hochentwickelte Geräte, die regelmäßig kalibriert werden müssen, um sicherzustellen, dass sie die erforderlichen präzisen Temperaturen erreichen und halten. Ein ungenauer Ofen ist eine Hauptursache für inkonsistente und fehlerhafte Restaurationen.

Anwendung dieses Wissens auf Ihr Ziel

Das Verständnis der Rolle des Sinterns ermöglicht es Ihnen, die Qualität und Zuverlässigkeit von Keramikrestaurationen besser zu beurteilen.

- Wenn Ihr Hauptaugenmerk als Kliniker auf der Verschreibung liegt: Erkennen Sie, dass der Erfolg einer Zirkonoxid-Restauration stark von der Präzision des Dentallabors im Sinterprozess abhängt, der sowohl die endgültige Passform als auch die Festigkeit bestimmt.

- Wenn Ihr Hauptaugenmerk als Techniker auf der Herstellung liegt: Befolgen Sie akribisch den vom Hersteller angegebenen Sinterzyklus für jede Zirkonoxidscheibe, um eine vorhersehbare Schrumpfung zu gewährleisten und optimale Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem Erlernen von Dentalmaterialien liegt: Betrachten Sie das Sintern als den grundlegenden Herstellungsschritt, der die einzigartige Kombination aus hoher Festigkeit und Biokompatibilität von Zirkonoxid für moderne dentale Anwendungen erschließt.

Letztendlich ist das Verständnis des Sinterns entscheidend, um zu erkennen, wie moderne, hochfeste Keramikrestaurationen zuverlässig und konsistent hergestellt werden.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Zweck | Verwandelt schwaches, gefrästes Zirkonoxid in eine dichte, starke Endrestauration. |

| Typische Temperatur | 1.400 °C bis 1.600 °C. |

| Kernprozess | Festkörperdiffusion verschmilzt Partikel, eliminiert Poren (Verdichtung). |

| Kritisches Ergebnis | Kontrollierte, vorhersehbare Schrumpfung (20-25 %) für eine präzise Passform. |

| Resultierende Eigenschaft | Erreicht die hohe Bruchzähigkeit und Haltbarkeit, für die Zirkonoxid bekannt ist. |

Erzielen Sie präzise, zuverlässige Sinterergebnisse für Ihr Dentallabor.

Die fortschrittlichen Hochtemperaturöfen von KINTEK sind für die anspruchsvollen Anforderungen des dentalen Zirkonoxid-Sinterns konzipiert. Mit präziser Temperaturregelung und gleichmäßiger Erwärmung stellen unsere Lösungen sicher, dass Ihre Restaurationen optimale Festigkeit und eine perfekte Passform erreichen, Charge für Charge.

Durch den Einsatz außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Sinterofenlösung für die spezifischen Anforderungen Ihres Labors maßschneidern können.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit