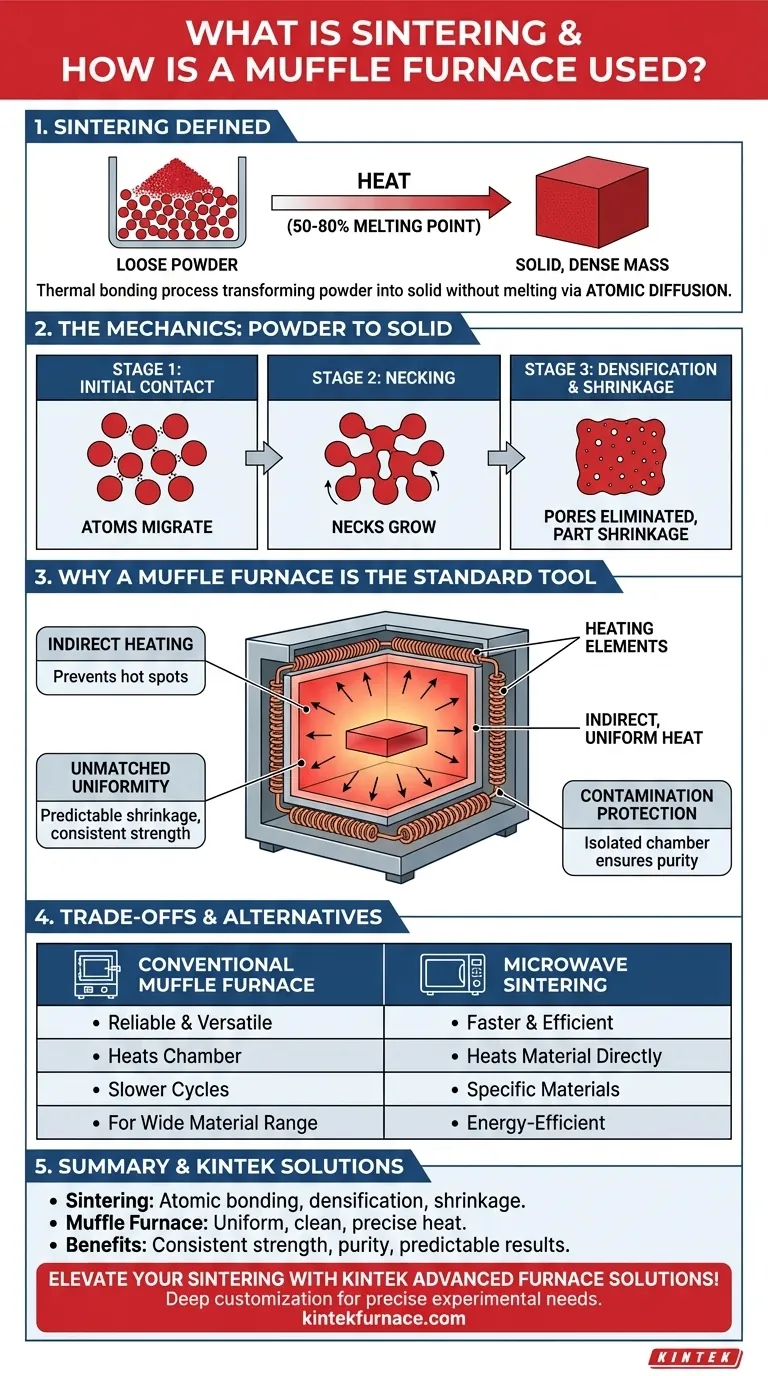

Im Kern ist Sintern ein thermischer Bindungsprozess, der loses Pulver in eine feste, dichte Masse umwandelt, ohne es zu schmelzen. Dies wird erreicht, indem das Material auf eine ausreichend hohe Temperatur erhitzt wird, um die Diffusion von Atomen über die Partikelgrenzen hinweg zu bewirken, wodurch sie effektiv miteinander verschweißt werden. Ein Muffelofen ist das Instrument der Wahl für diese Aufgabe, da seine Konstruktion die extrem gleichmäßige, kontrollierte und kontaminationsfreie Wärme liefert, die für den Erfolg des Prozesses erforderlich ist.

Beim Sintern geht es nicht ums Schmelzen, sondern darum, Partikel durch atomare Bewegung miteinander zu verschmelzen. Der Muffelofen ist die ideale Umgebung dafür, da seine isolierte Kammer die präzise, saubere und gleichmäßige Wärme liefert, die erforderlich ist, um ein starkes, konsistentes Endprodukt zu erzeugen.

Die Mechanik des Sinterns: Vom Pulver zum Festkörper

Das Sintern ist ein Eckpfeiler der Pulvermetallurgie und der Keramikherstellung. Der Prozess verändert die Mikrostruktur eines Materials grundlegend und wandelt eine Ansammlung einzelner Körner in ein kohäsives, funktionelles Teil um.

Die Rolle der Temperatur

Der Schlüssel zum erfolgreichen Sintern liegt darin, eine Temperatur aufrechtzuerhalten, die typischerweise 50 % bis 80 % des absoluten Schmelzpunkts des Materials beträgt.

Diese Temperatur ist der „Sweet Spot“, bei dem Atome genügend Energie zur Bewegung haben, aber nicht so viel, dass das Massenmaterial verflüssigt wird. Eine präzise Temperaturkontrolle ist nicht verhandelbar.

Atomare Diffusion und „Halsbildung“

Bei der Sintertemperatur beginnen Atome von der Masse der Partikel zu den Kontaktstellen zwischen ihnen zu wandern.

Diese atomare Bewegung bildet kleine „Hälse“ oder Brücken an diesen Kontaktstellen. Im Laufe der Zeit werden diese Hälse breiter, ziehen die Partikel enger zusammen und beseitigen die Leerräume (Poren) zwischen ihnen.

Das Ergebnis: Verdichtung und Schrumpfung

Wenn die Hälse wachsen und die Poren beseitigt werden, wird das Gesamtmaterial dichter und fester.

Eine direkte und erwartete Folge dieser Verdichtung ist die Schrumpfung. Ein Bauteil, wie eine Zirkonoxid-Zahnkrone, schrumpft beim Sintern erheblich – oft um 20–25 % –, was bei der anfänglichen Konstruktion präzise berücksichtigt werden muss.

Warum ein Muffelofen das Standardwerkzeug ist

Ein Muffelofen ist nicht nur irgendein Ofen. Seine spezielle Konstruktion wurde entwickelt, um die größten Herausforderungen der Hochtemperatur-Materialverarbeitung zu meistern.

Das Prinzip der indirekten Erwärmung

Der Name „Muffel“ bezieht sich auf das Kernelement des Ofens: eine isolierte Innenkammer (der Muffel), die das erhitzte Material enthält.

Die Heizelemente befinden sich außerhalb dieser Kammer. Sie erhitzen die Wände der Kammer, die dann eine gleichmäßige Strahlungswärme auf das Werkstück abgeben. Diese indirekte Erwärmung ist entscheidend, um Hot Spots zu vermeiden und eine gleichmäßige Verarbeitung zu gewährleisten.

Unübertroffene Temperaturuniformität

Da die Wärme von allen Oberflächen der Innenkammer abgestrahlt wird, wird das Material aus allen Richtungen gleichmäßig erhitzt.

Diese Gleichmäßigkeit ist entscheidend für eine vorhersagbare Schrumpfung und für die Entwicklung einer konsistenten Festigkeit im gesamten Endteil. Ungleichmäßige Erwärmung würde zu Verzug, inneren Spannungen und Schwachstellen führen.

Schutz vor Kontamination

Der Muffel wirkt als Barriere und trennt das Werkstück von den Heizelementen und allen potenziellen Verbrennungsnebenprodukten oder Elementdegradationen.

Dies gewährleistet die Reinheit des Materials, was für Anwendungen in hochfesten Keramiken, medizinischen Implantaten und elektronischen Bauteilen von entscheidender Bedeutung ist.

Verständnis der Kompromisse und Alternativen

Obwohl der Muffelofen ein zuverlässiges Arbeitstier ist, ist es wichtig, seine Betriebseigenschaften im Kontext anderer Technologien zu verstehen.

Die Begrenzung des konventionellen Sinterns

Herkömmliche Muffelöfen erwärmen die gesamte Kammer, ein Prozess, der relativ langsam sein kann und erheblichen Energieverbrauch erfordert. Die Aufheiz- und Abkühlzyklen können die Gesamtverarbeitungszeit erheblich verlängern.

Der Aufstieg des Mikrowellensinterns

Eine modernere Alternative, der Mikrowellen-Sinterofen, verwendet ein anderes Heizprinzip. Er nutzt Mikrowellenenergie, die direkt mit dem Material selbst koppelt und die Wärme von innen erzeugt.

Hauptunterschiede: Geschwindigkeit und Effizienz

Das Mikrowellensintern ist oft viel schneller und energieeffizienter, da es das Material direkt und nicht die gesamte Ofenkammer erwärmt. Konventionelle Muffelöfen bleiben jedoch außerordentlich vielseitig, zuverlässig und oft besser für größere Teile oder eine größere Materialvielfalt geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit und Materialvielfalt liegt: Ein konventioneller Muffelofen ist die etablierte, robuste Wahl für eine breite Palette von Metallen, Verbundwerkstoffen und Keramiken.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Energieeffizienz für bestimmte Materialien liegt: Ein Mikrowellen-Sinterofen kann die überlegene Option sein, insbesondere für fortschrittliche Keramikanwendungen, bei denen seine Heizeigenschaften ein bekannter Vorteil sind.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Materialeigenschaften liegt: Eine präzise Steuerung des Temperaturzyklus – einschließlich Aufheizrate, Haltezeit und Abkühlrate – ist der kritischste Faktor, eine Kernstärke moderner, programmierbarer Muffelöfen.

Letztendlich ermöglicht Ihnen das Verständnis der Beziehung zwischen dem Sinterprozess und dem verwendeten Werkzeug, Ihre gewünschten Materialergebnisse konsistent zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Sinterprozess | Thermische Bindung von Pulvern ohne Schmelzen, durch atomare Diffusion und Halsbildung, was zu Verdichtung und Schrumpfung führt. |

| Rolle des Muffelofens | Bietet gleichmäßige, kontrollierte und kontaminationsfreie Erwärmung mit indirekter Beheizung für präzises Temperaturmanagement. |

| Hauptvorteile | Gewährleistet konsistente Festigkeit, vorhersagbare Schrumpfung und Materialreinheit für Metalle, Keramiken und Verbundwerkstoffe. |

| Temperaturbereich | Typischerweise 50–80 % des Schmelzpunkts des Materials für effektives Sintern. |

Steigern Sie Ihre Sinterprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und Eigenfertigung versorgen wir diverse Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert zuverlässige, kontaminationsfreie Ergebnisse für Materialien wie Keramiken und Metalle. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Sinterergebnisse optimieren und die Effizienz steigern können!

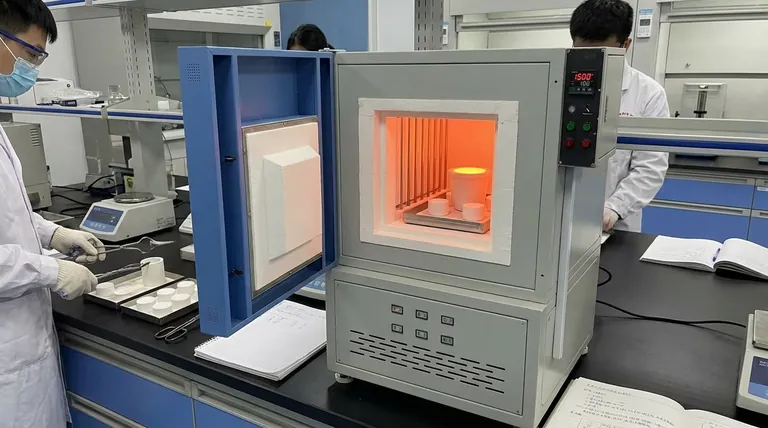

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Was ist die Funktion eines Muffelofens bei der LSCF-Modifikation? Präzise thermische Grundlage für Hochleistungskeramik schaffen

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung