In einem Hochofen wird Sinter als primäres eisenhaltiges Rohmaterial verwendet, das in den Ofen eingebracht wird, um geschmolzenes Eisen zu produzieren. Es ist kein rohes Mineral, sondern ein hergestelltes Aggregat, das durch Erhitzen einer Mischung aus feinem Eisenerz, Koksgrus, Kalkstein und anderen recycelten Materialien entsteht, bis diese zu einem porösen, klinkerähnlichen Produkt verschmelzen. Dieser Prozess verwandelt ansonsten unbrauchbare feine Partikel in einen idealen Einsatzstoff für den Ofen.

Der Hauptzweck von Sinter besteht darin, feine, minderwertige Eisenerzpartikel und Industrieabfälle in eine gleichmäßige, starke und durchlässige Masse umzuwandeln. Dieses technische Material ist unerlässlich, um den Hochofenbetrieb effizienter, stabiler und kostengünstiger zu gestalten.

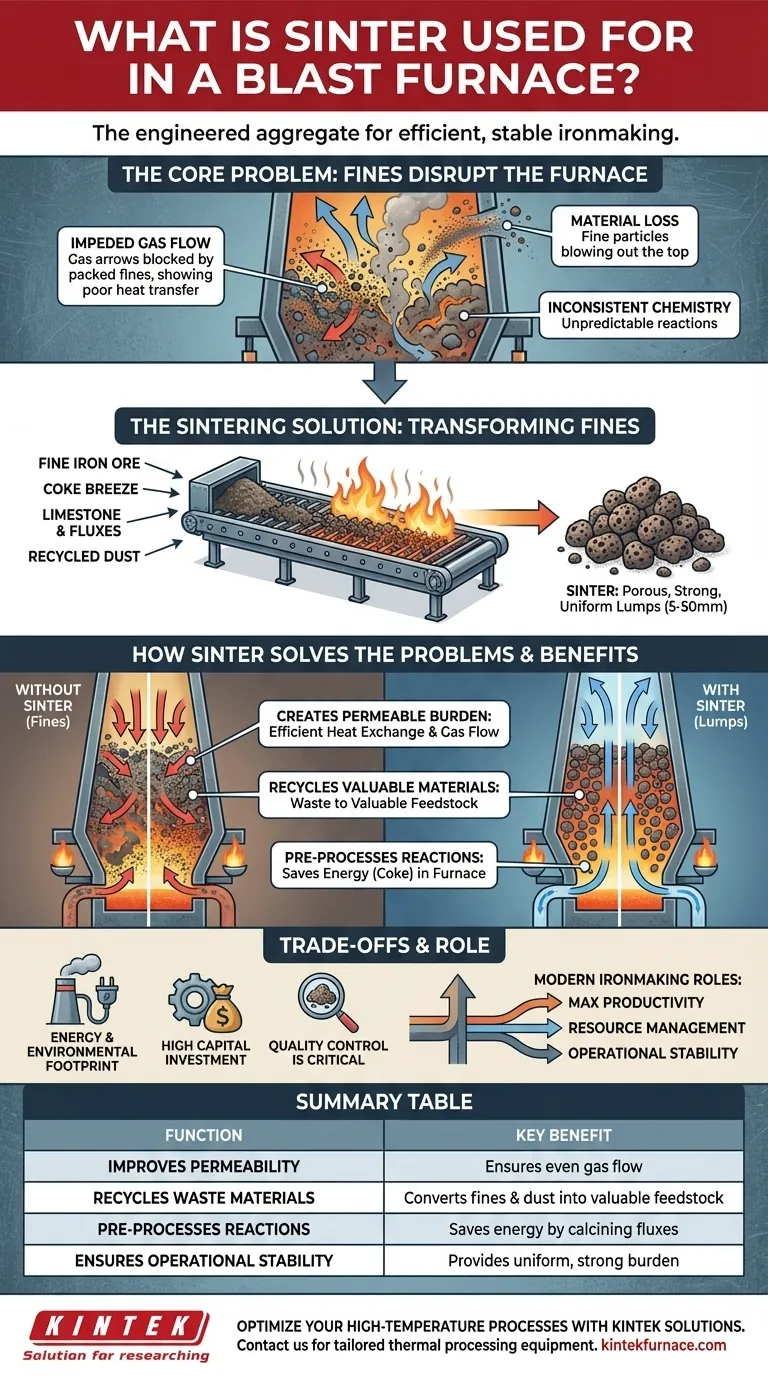

Das Kernproblem: Warum Feinstoffe den Hochofen stören

Um zu verstehen, warum Sinter so entscheidend ist, müssen Sie zunächst die Probleme verstehen, die durch das direkte Einbringen feiner, unverarbeiteter Materialien in einen Hochofen entstehen. Der Ofen ist ein massiver vertikaler Reaktor, der auf heißes Gas angewiesen ist, das von unten nach oben strömt, um die von oben nach unten bewegten Materialien zu erhitzen und chemisch zu reduzieren.

Behinderter Gasfluss

Ein Hochofen erfordert eine gute Permeabilität – die Fähigkeit, dass Gas durch das feste Material oder die "Möllerung" strömen kann. Eine Säule aus feinen Partikeln wirkt wie dicht gepackter Sand, blockiert den Gasfluss und zwingt ihn durch enge, ineffiziente Kanäle. Dies führt zu schlechter Wärmeübertragung und unvollständigen chemischen Reaktionen.

Materialverlust

Der starke Aufwind heißer Luft kann feine Partikel leicht direkt aus dem oberen Teil des Ofens blasen. Dies führt nicht nur zum Verlust wertvollen eisenhaltigen Materials, sondern erzeugt auch erhebliche Staub- und Umweltmanagementprobleme.

Inkonsistente Chemie

Feine Materialien haben eine große Oberfläche und können unvorhersehbar reagieren. Dies, kombiniert mit einer schlechten Gasverteilung, führt zu einem instabilen und ineffizienten Prozess, der die Kontrolle der Qualität des geschmolzenen Eisens erschwert.

Wie Sinter diese Probleme löst

Der Sinterprozess ist eine elegante technische Lösung, die speziell entwickelt wurde, um die Herausforderungen bei der Verwendung feiner Partikel zu überwinden.

Schaffung einer durchlässigen Möllerung

Sinter besteht aus großen, relativ gleichmäßigen Brocken (typischerweise 5-50 mm). Wenn diese Brocken in den Ofen eingebracht werden, schaffen sie ausreichend Platz, damit heiße Gase gleichmäßig durch die gesamte Möllerung strömen können. Dies gewährleistet einen effizienten Wärmeaustausch und eine gleichmäßige chemische Reduktion von oben nach unten.

Recycling wertvoller Materialien

Sintern ist im Grunde ein Ressourcenkonsolidierungsprozess. Es ermöglicht Stahlwerken, verschiedene feinkörnige Materialien, die sonst Abfall wären – wie Eisenerzfeinerze aus dem Bergbau, Staub aus Rauchgasreinigungsanlagen und feine Kokspartikel (Koksgrus) – in einen hochwertigen, wertvollen Einsatzstoff umzuwandeln.

Vorverarbeitung zur Effizienzsteigerung

Während des Sinterns werden einige wesentliche chemische Reaktionen abgeschlossen, bevor das Material überhaupt in den Hochofen gelangt. Zum Beispiel werden der Kalkstein und Dolomit in der Sintermischung (bekannt als Flussmittel) vorkalziniert. Diese "Auslagerung" der Arbeit aus dem Hochofen spart eine erhebliche Menge an Energie (Koks) und erhöht dessen Gesamtproduktivität.

Die Kompromisse verstehen

Obwohl Sinter weltweit das dominierende Möllerungsmaterial ist, ist es nicht ohne eigene Überlegungen.

Energie- und Umweltbilanz

Der Sinterprozess selbst erfordert erhebliche Energie, um die Materialmischung zu erhitzen. Sinteranlagen sind auch eine Quelle von Emissionen, einschließlich Staub, SOx und NOx, die komplexe und teure Gasreinigungssysteme zur Bewältigung erfordern.

Hohe Kapitalinvestition

Eine Sinteranlage ist ein massives und komplexes Stück Industrieausrüstung. Der Bau und die Wartung einer solchen Anlage stellen eine große Kapitalinvestition für jedes integrierte Stahlwerk dar.

Qualitätskontrolle ist entscheidend

Die Vorteile von Sinter hängen vollständig von seiner Qualität ab. Minderwertiger Sinter, der schwach ist oder im Hochofen leicht zerfällt, negiert seinen Zweck. Er erzeugt einfach Feinstoffe im Ofen und schafft genau die Permeabilitätsprobleme neu, die er eigentlich lösen sollte.

Die Rolle von Sinter in der modernen Eisenherstellung

Die Wahl der richtigen Rohmaterialien ist eine strategische Entscheidung, die auf operativen Zielen und verfügbaren Ressourcen basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktivität und Kraftstoffeffizienz liegt: Die Verwendung eines hohen Anteils an qualitätskontrolliertem Sinter in der Ofenmöllerung ist der globale Industriestandard, um die niedrigsten Brennstoffraten und die höchste Leistung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Ressourcenmanagement und Kostensenkung liegt: Das Sintern bietet einen wesentlichen Weg, interne Anlagenabfälle zu recyceln und kostengünstigere Eisenerzfeinerze zu nutzen, indem sie in einen erstklassigen Ofenrohstoff umgewandelt werden.

- Wenn Ihr Hauptaugenmerk auf Betriebsstabilität liegt: Ein konsistenter, gut dimensionierter Sinter gewährleistet einen vorhersehbaren Gasfluss und stabile chemische Reaktionen, die für den reibungslosen und sicheren Betrieb eines Hochofens von grundlegender Bedeutung sind.

Letztendlich verwandelt Sinter eine Sammlung problematischer Feinmaterialien in ein hoch entwickeltes Produkt, das der Eckpfeiler einer effizienten und stabilen Hochofenleistung ist.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Verbessert die Permeabilität | Gewährleistet einen gleichmäßigen Gasfluss für effiziente Wärmeübertragung und chemische Reaktionen. |

| Recycelt Abfallmaterialien | Wandelt Eisenerzfeinerze und Anlagenstaub in wertvollen Einsatzstoff um. |

| Vorverarbeitet Reaktionen | Spart Energie durch Kalzinierung von Flussmitteln, bevor das Material in den Ofen gelangt. |

| Gewährleistet Betriebsstabilität | Bietet eine gleichmäßige, starke Möllerung für einen vorhersehbaren und sicheren Ofenbetrieb. |

Optimieren Sie Ihre Hochtemperaturprozesse mit KINTEK-Lösungen.

So wie Sinter entwickelt wurde, um spezifische Hochofenprobleme zu lösen, benötigt Ihr Labor präzise zugeschnittene thermische Verarbeitungsgeräte, um höchste Effizienz und Stabilität zu erreichen.

Durch den Einsatz außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihnen helfen kann, die ideale Lösung für Ihre Anwendung zu entwickeln.

Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Spark-Plasma-Sintern SPS-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor