Kurz gesagt, die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist eine moderne Weiterentwicklung der traditionellen Chemical Vapor Deposition (CVD). Der grundlegende Unterschied liegt in der Energiequelle. Anstatt sich ausschließlich auf hohe Hitze zu verlassen, um die chemische Reaktion anzutreiben, verwendet PECVD ein angeregtes Gas oder Plasma, um Dünnschichten bei deutlich niedrigeren Temperaturen abzuscheiden.

Der Kernunterschied liegt nicht im Ziel – beide Techniken scheiden Dünnschichten aus einem Gas ab –, sondern in der Aktivierungsmethode. Traditionelle CVD verwendet intensive Hitze, um Gase aufzuspalten, während PECVD ein energieeffizientes Plasma nutzt. Dies ermöglicht es PECVD, bei niedrigeren Temperaturen zu arbeiten, was seine Anwendungen dramatisch erweitert und oft die Schichtqualität verbessert.

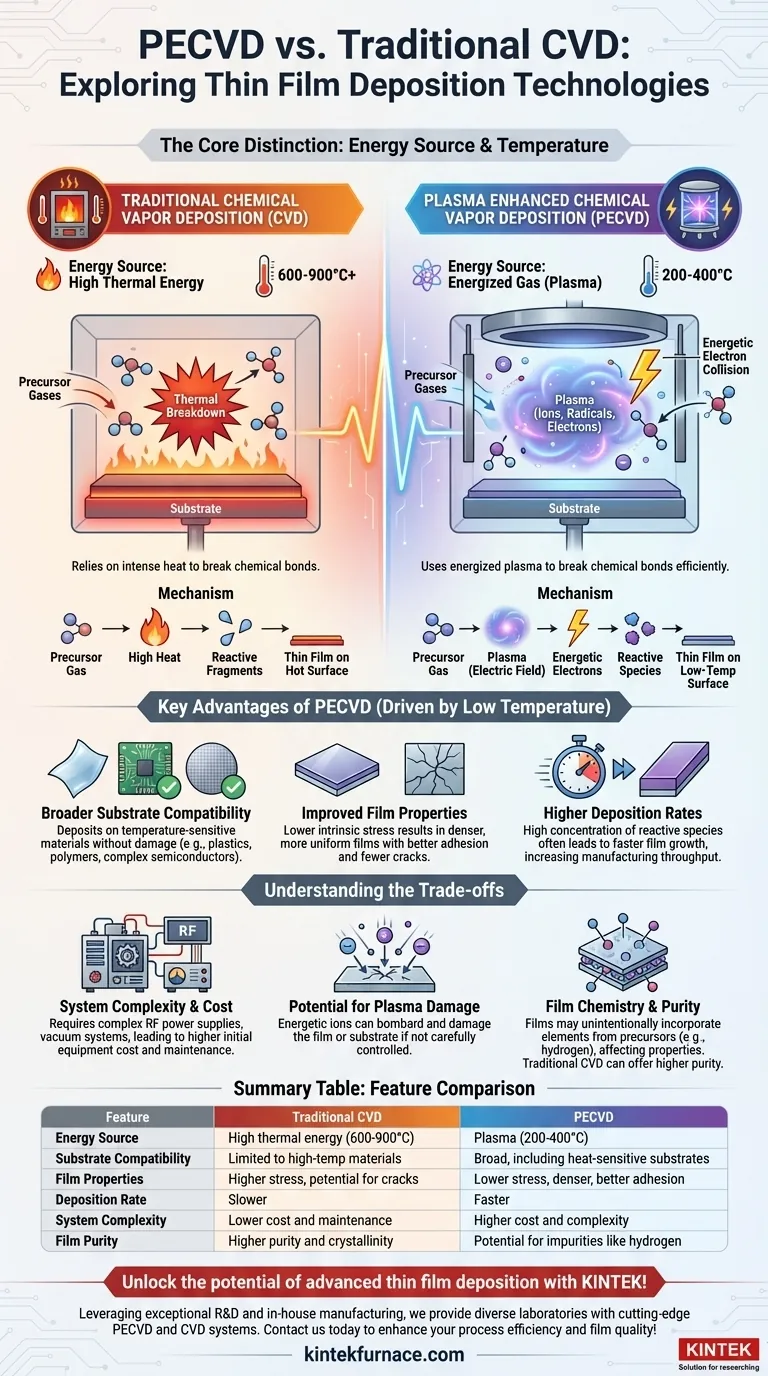

Der Kernmechanismus: Hitze vs. Plasma

Um zu verstehen, warum man die eine Methode der anderen vorziehen sollte, muss man zunächst verstehen, wie jede auf chemischer Ebene funktioniert. Das Ziel ist es, stabile Ausgangsgase aufzuspalten und deren Reaktion zu fördern, um einen Feststofffilm auf einer Oberfläche (dem Substrat) zu bilden.

Wie traditionelle CVD funktioniert

Traditionelle CVD ist konzeptionell einfach. Ausgangsgase werden über ein Substrat geleitet, das auf sehr hohe Temperaturen erhitzt wurde, oft im Bereich von 600–900 °C oder höher.

Diese intensive thermische Energie liefert die Aktivierungsenergie, die erforderlich ist, um die chemischen Bindungen in den Molekülen des Ausgangsgases zu brechen. Die resultierenden reaktiven Fragmente lagern sich dann auf der heißen Oberfläche ab und bilden den gewünschten Dünnfilm.

Wie PECVD funktioniert

PECVD erreicht das gleiche Ergebnis ohne extreme Hitze. Es arbeitet in einer Vakuumkammer, in der ein elektrisches Feld verwendet wird, um die Ausgangsgase zu ionisieren und sie in ein Plasma umzuwandeln.

Dieses Plasma ist eine Suppe aus Ionen, Radikalen und energiereichen Elektronen. Diese energiereichen Elektronen kollidieren mit den Gasmolekülen und brechen deren Bindungen weitaus effizienter als Hitze allein. Dies ermöglicht es, das Substrat bei einer viel niedrigeren Temperatur, typischerweise zwischen 200 und 400 °C, zu halten und dennoch eine qualitativ hochwertige Schichtabscheidung zu erzielen.

Wesentliche Vorteile durch niedrige Temperatur

Der Wechsel von thermischer Energie zu Plasmaenergie ist nicht nur eine technische Kuriosität; er bringt mehrere entscheidende, reale Vorteile mit sich.

Breitere Substratverträglichkeit

Dies ist der bedeutendste Vorteil von PECVD. Viele fortschrittliche Materialien, wie Kunststoffe, Polymere oder komplexe Halbleiterbauelemente mit mehreren Schichten, halten den hohen Temperaturen der traditionellen CVD nicht stand.

Der Niedertemperaturprozess von PECVD ermöglicht die Abscheidung hochwertiger Schichten auf diesen temperatursensiblen Substraten, ohne Schäden, Verzug oder Zersetzung zu verursachen.

Verbesserte Schichteigenschaften

Hohe Temperaturen führen beim Abkühlen zu thermischen Spannungen in einer Schicht, was zu Rissen oder schlechter Haftung führen kann.

Da PECVD bei niedrigeren Temperaturen arbeitet, erzeugt es Schichten mit geringerer Eigenspannung. Dies führt zu dichteren, gleichmäßigeren Beschichtungen, die weniger anfällig für Rissbildung sind und besser am Substrat haften.

Höhere Abscheideraten

Das Plasma erzeugt eine weitaus höhere Konzentration reaktiver chemischer Spezies, als dies typischerweise mit thermischen Methoden bei vergleichbaren Temperaturen möglich ist.

Diese hohe Dichte an „reaktionsbereiten“ Molekülen führt oft zu einem schnelleren Schichtwachstum. Dies erhöht den Durchsatz, was ein entscheidender Faktor in Fertigungsumgebungen wie der Halbleiterfertigung und der Solarzellenproduktion ist.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es kein universeller Ersatz für traditionelle CVD. Die Wahl der richtigen Methode erfordert das Verständnis ihrer Einschränkungen.

Systemkomplexität und Kosten

Ein PECVD-System ist von Natur aus komplexer als ein thermischer CVD-Ofen. Es erfordert Hochfrequenz-(HF-)Netzteile, Impedanzanpassungsnetzwerke und anspruchsvollere Vakuumkammerkonstruktionen, um das Plasma zu erzeugen und aufrechtzuerhalten. Dies führt zu höheren anfänglichen Anschaffungskosten und Wartungskosten.

Potenzial für Plasmaschäden

Die gleichen energiereichen Ionen, die die Reaktion antreiben, können auch die Schicht und die Substratoberfläche bombardieren. Wenn dieses Bombardement nicht sorgfältig kontrolliert wird, kann es Defekte oder Schäden in der Kristallstruktur des Materials verursachen.

Schichtchemie und Reinheit

PECVD-Schichten können manchmal unbeabsichtigt Elemente aus den Ausgangsgasen, wie z. B. Wasserstoff, einbauen. Obwohl dies manchmal ein wünschenswertes Merkmal ist (bekannt als Passivierung), kann es auch eine Verunreinigung sein, die die elektrischen oder optischen Eigenschaften der Schicht verändert. Hochtemperatur-CVD kann manchmal reinere, besser kristallisierte Schichten für bestimmte Anwendungen erzeugen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von Ihren spezifischen Materialbeschränkungen und dem gewünschten Ergebnis geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit hitzeempfindlichen Substraten liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs die klare und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtreinheit und Kristallinität liegt (z. B. für Epitaxie): Traditionelle Hochtemperatur-CVD kann für bestimmte Materialien, bei denen thermische Energie die bessere Gitterbildung fördert, immer noch überlegen sein.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz auf robusten Substraten liegt: PECVD bietet oft höhere Abscheideraten, Sie müssen dies jedoch gegen die höhere Komplexität und die Kosten der Ausrüstung abwägen.

Dieses grundlegende Verständnis des Kompromisses zwischen thermischer Energie und Plasmaenergie versetzt Sie in die Lage, das präzise Abscheidungswerkzeug für Ihre Material- und Leistungsziele auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Traditionelle CVD | PECVD |

|---|---|---|

| Energiequelle | Hohe thermische Energie (600–900 °C) | Plasma (200–400 °C) |

| Substratverträglichkeit | Auf Hochtemperaturmaterialien beschränkt | Breit, einschließlich hitzeempfindlicher Substrate |

| Schichteigenschaften | Höhere Spannung, Potenzial für Risse | Geringere Spannung, dichter, bessere Haftung |

| Abscheiderate | Langsamer | Schneller |

| Systemkomplexität | Geringere Kosten und Wartung | Höhere Kosten und Komplexität |

| Schichtreinheit | Höhere Reinheit und Kristallinität | Potenzial für Verunreinigungen wie Wasserstoff |

Entfesseln Sie das Potenzial der fortschrittlichen Dünnschichtabscheidung mit KINTEK! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir verschiedenen Laboren modernste PECVD- und CVD-Systeme an, einschließlich unserer gesamten Produktlinie an Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet Lösungen, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten sind, sei es bei Halbleitern, Solarzellen oder temperatursensiblen Materialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen Ihre Prozesseffizienz und Schichtqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung