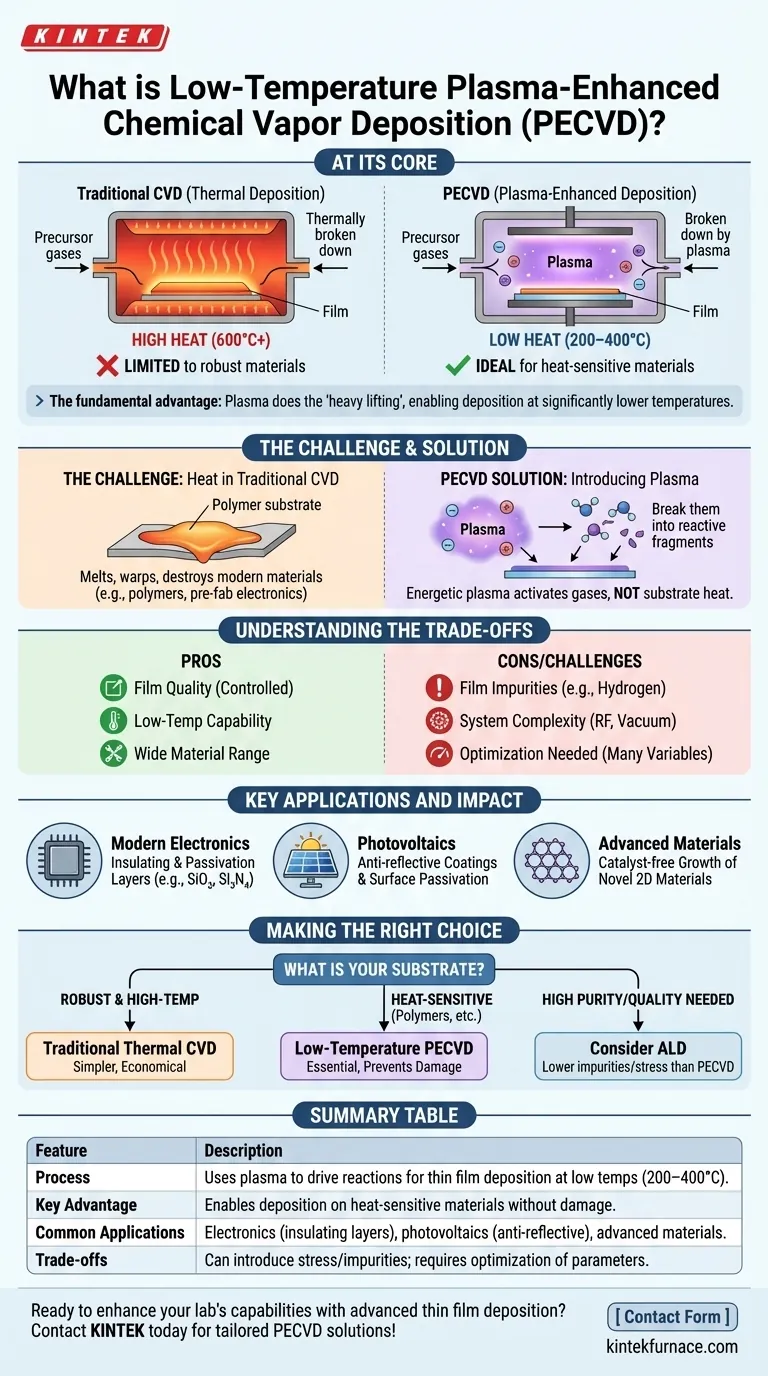

Im Kern ist die Niedertemperatur-Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) ein hochentwickeltes Verfahren zur Abscheidung außergewöhnlich dünner Schichten auf einer Oberfläche. Im Gegensatz zu herkömmlichen Methoden, die auf intensive Hitze angewiesen sind, nutzt PECVD ein angeregtes Gas, ein Plasma, um die chemischen Reaktionen anzutreiben, die für die Bildung der Schicht erforderlich sind. Dieser entscheidende Unterschied ermöglicht eine qualitativ hochwertige Abscheidung bei deutlich niedrigeren Temperaturen und macht das Verfahren für die Herstellung auf hitzeempfindlichen Materialien unverzichtbar.

Der grundlegende Vorteil von PECVD liegt in der Verwendung von Plasma, um die „Schwerstarbeit“ des Zerlegens chemischer Vorläufermoleküle zu übernehmen. Dies ermöglicht die Abscheidung bei wesentlich niedrigeren Temperaturen, wodurch eine Reihe von Anwendungen auf empfindlichen Materialien erschlossen werden, die durch herkömmliche Hochtemperaturverfahren beschädigt würden.

Die Herausforderung: Hitze bei der traditionellen Abscheidung

Um den Wert von PECVD zu verstehen, muss man zunächst die Einschränkungen seines Vorgängers, der konventionellen chemischen Gasphasenabscheidung (CVD), verstehen.

Der konventionelle CVD-Ansatz

Die herkömmliche CVD ist vergleichbar mit dem Backen. Ein Substrat (die zu beschichtende Oberfläche) wird in eine Hochtemperatorkammer gegeben und Vorläufergase werden zugeführt. Die intensive Hitze liefert die thermische Energie, die erforderlich ist, um diese Gase zu zersetzen und ihre Reaktion auf der Oberfläche des Substrats zu bewirken, wodurch langsam eine feste, dünne Schicht aufgebaut wird.

Die Begrenzung hoher Temperaturen

Diese Abhängigkeit von Hitze ist eine große Einschränkung. Viele moderne Materialien, wie Polymere, Kunststoffe oder komplexe Halbleiterbauelemente mit bereits vorhandenen Komponenten, halten die für die thermische CVD erforderlichen hohen Temperaturen nicht stand. Die Hitze würde dazu führen, dass sie schmelzen, sich verziehen oder funktional zerstört werden.

Wie PECVD das Temperaturproblem löst

PECVD revolutioniert diesen Prozess, indem es den größten Teil der benötigten thermischen Energie durch Plasmaenergie ersetzt.

Einführung von Plasma: Die Schlüssel-Innovation

Plasma wird oft als der vierte Aggregatzustand bezeichnet. Es ist ein Gas, das – typischerweise durch ein Hochfrequenz (HF)- oder Mikrowellenfeld – so stark angeregt wurde, dass seine Atome in eine hochreaktive Suppe aus Ionen, Elektronen und freien Radikalen zerfallen.

Anstatt die Materialien langsam zu „backen“, nutzt PECVD dieses angeregte Plasma, um sie sofort zu aktivieren. Die energiereichen Elektronen im Plasma kollidieren mit den stabilen Vorläufermolekülen und zerlegen sie in reaktive Fragmente.

Der Mechanismus der Plasmaaktivierung

Diese neu erzeugten reaktiven Spezies sind chemisch instabil und begierig auf Bindungen. Sie lagern sich leicht auf der Substratoberfläche ab, die bei einer viel niedrigeren Temperatur (typischerweise 200–400 °C) gehalten wird, und bilden die gewünschte dünne Schicht.

Das Plasma liefert die Aktivierungsenergie für die Reaktion, nicht die Hitze vom Substrat. Dies ist das zentrale Prinzip, das die „Niedertemperatur“-Abscheidung ermöglicht.

Die Abwägungen verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Es bringt eigene technische Überlegungen mit sich.

Schichtqualität und Reinheit

Das energiereiche Plasma-Bombardement kann manchmal andere Elemente (wie Wasserstoff aus den Vorläufergasen) in die Schicht einbauen oder innere Spannungen induzieren. Die Kontrolle von Plasmaleistung, Gaschemie und Druck ist entscheidend, um eine Schicht mit der gewünschten Dichte, Reinheit und mechanischen Eigenschaften zu erzielen.

Komplexität von Ausrüstung und Prozess

Ein PECVD-System ist von Natur aus komplexer als ein thermischer CVD-Ofen. Es erfordert hochentwickelte Hardware zur Erzeugung und Eindämmung des Plasmas, einschließlich HF-Generatoren, Vakuumpumpen und komplizierter Gaszuführungssysteme.

Die Notwendigkeit der Optimierung

Das Erreichen einer bestimmten Schicht-Eigenschaft ist nicht trivial. Es erfordert eine sorgfältige Optimierung zahlreicher Variablen, darunter Gasflussraten, Druck, Plasmaleistung, Frequenz und Substrattemperatur. Dieser Prozess kann komplexer sein als die Abstimmung eines einfacheren thermischen Verfahrens.

Wichtige Anwendungen und Auswirkungen

Die Fähigkeit von PECVD, empfindliche Materialien zu beschichten, hat es zu einer Schlüsseltechnologie in mehreren Hightech-Branchen gemacht.

Moderne Elektronik

Es wird zur Abscheidung wichtiger Isolier- und Passivierungsschichten (wie Siliziumdioxid und Siliziumnitrid) auf Mikrochips verwendet, nachdem empfindliche Transistoren bereits hergestellt wurden.

Photovoltaik

Bei der Herstellung von Solarzellen wird PECVD zur Aufbringung von Antireflexionsschichten und Oberflächenpassivierungsschichten eingesetzt, was die Effizienz der Zelle direkt erhöht.

Fortschrittliche Materialien

Die Technik ermöglicht das katalysatorfreie Wachstum neuartiger 2D-Materialien, was die Produktion vereinfacht und potenzielle Kontaminationsquellen für Geräte der nächsten Generation reduziert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Abscheidungsverfahrens hängt vollständig von Ihrem Substratmaterial und den gewünschten Schichteigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung auf robusten Hochtemperatursubstraten liegt: Die herkömmliche thermische CVD kann eine einfachere und wirtschaftlichere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien wie Polymere oder vorgefertigter Elektronik liegt: Die Niedertemperatur-PECVD ist die wesentliche und oft einzige praktikable Wahl, um Substratschäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtreinheit und Kristallqualität liegt: Sie müssen PECVD gegen andere Methoden wie die Atomic Layer Deposition (ALD) abwägen, da das Plasma Verunreinigungen oder Spannungen einbringen kann.

Letztendlich geht es bei der Beherrschung von PECVD darum, dessen einzigartige Fähigkeit zu nutzen, die Reaktionsenergie von der Wärme zu entkoppeln, was die Herstellung fortschrittlicher Materialien ermöglicht, die auf andere Weise nicht herstellbar wären.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozess | Verwendet Plasma, um chemische Reaktionen für die Dünnschichtabscheidung bei niedrigen Temperaturen (200–400 °C) anzutreiben. |

| Hauptvorteil | Ermöglicht die Abscheidung auf hitzeempfindlichen Materialien ohne Beschädigung, im Gegensatz zu herkömmlichen Hochtemperaturverfahren. |

| Häufige Anwendungen | Elektronik (Isolierschichten), Photovoltaik (Antireflexionsschichten), fortschrittliche Materialien (2D-Wachstum). |

| Abwägungen | Kann Schichtspannungen oder Verunreinigungen einbringen; erfordert die Optimierung von Plasmaleistung, Gaschemie und Druck. |

Bereit, die Fähigkeiten Ihres Labors durch fortschrittliche Dünnschichtabscheidung zu erweitern? Bei KINTEK sind wir auf Hochtemperatur-Ofenlösungen spezialisiert, einschließlich CVD/PECVD-Systemen, unterstützt durch außergewöhnliche F&E und Eigenfertigung. Unsere tiefgreifende Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen, egal ob Sie an empfindlichen Materialien in der Elektronik, Photovoltaik oder bei fortschrittlichen Materialien arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität