Im Kontext zahnmedizinischer Öfen ist die Aufheizrate die Geschwindigkeit, mit der die Innentemperatur des Ofens ansteigt. Dies wird in Grad Celsius pro Minute (°C/min) gemessen und ist eine kritische, programmierbare Einstellung, die bestimmt, wie schnell eine Restauration auf ihre endgültige Sintertemperatur gebracht wird.

Die Aufheizrate ist nicht nur eine Einstellung für die Zykluszeit; sie ist Ihr primäres Werkzeug zur Steuerung thermischer Spannungen. Eine langsamere, kontrollierte Aufheizrate ist der Schlüssel zur Vermeidung von Brüchen und zur Sicherstellung der endgültigen strukturellen Integrität und Langlebigkeit der Restauration.

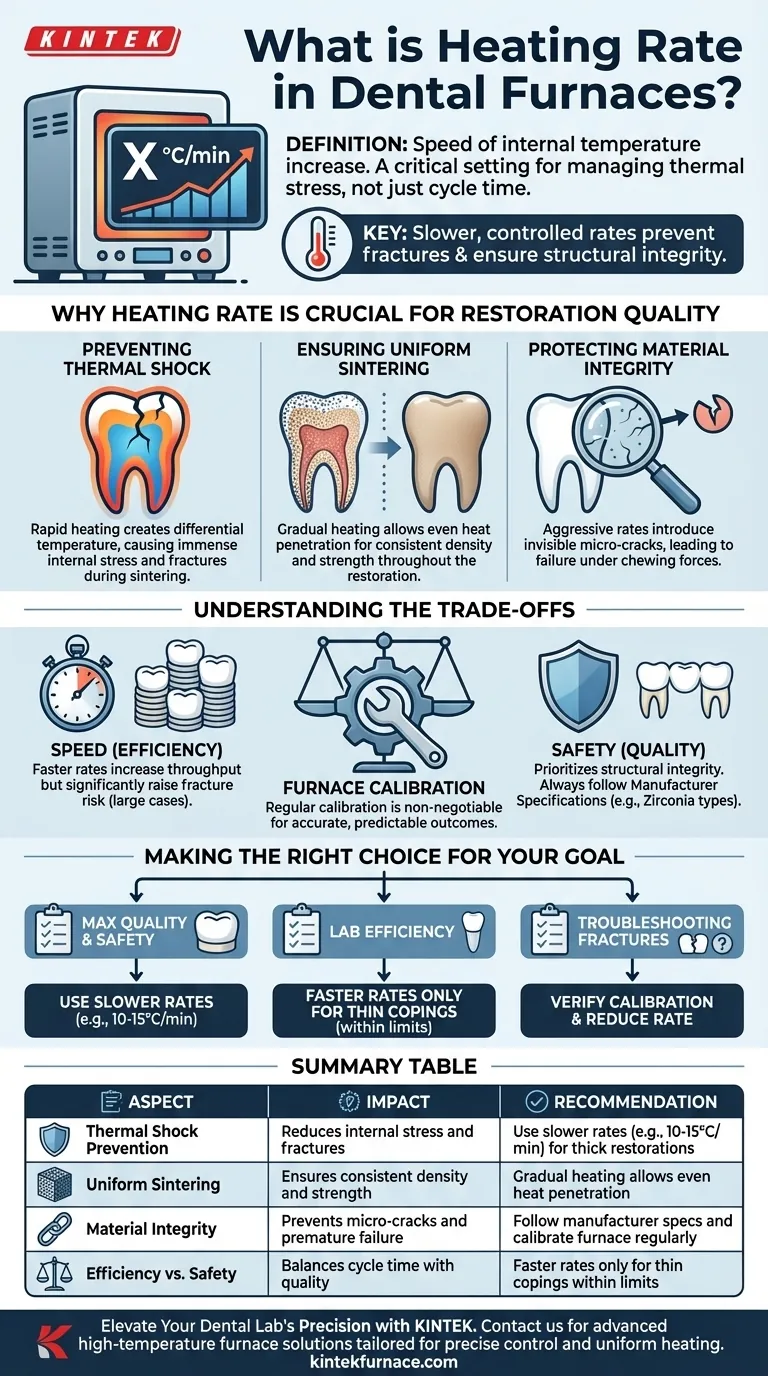

Warum die Aufheizrate entscheidend für die Restaurationsqualität ist

Das Verständnis der Aufheizrate verwandelt Sie vom einfachen Ofenbediener zum Meister der Materialwissenschaft der Dentalkeramiken. Ihre Auswirkungen sind direkt und signifikant.

Vermeidung von Thermoschock

Wenn eine Restauration erhitzt wird, erwärmt sich die äußere Oberfläche schneller als der Kern. Eine schnelle Aufheizrate verstärkt diesen Temperaturunterschied.

Diese Differenz erzeugt immense innere Spannungen. Dieses Phänomen, bekannt als Thermoschock, ist die Hauptursache für Brüche und Mikrorisse in zahnmedizinischen Restaurationen während des Sinterprozesses.

Gewährleistung gleichmäßigen Sinterns

Sintern ist der Prozess der Verdichtung der Keramik, um ihre endgültige Festigkeit zu erreichen. Damit dies korrekt geschieht, muss die gesamte Restauration gleichmäßig erhitzt werden.

Eine allmähliche Aufheizrate ermöglicht es der Wärme, die Restauration gleichmäßig zu durchdringen, insbesondere in dickeren Bereichen wie den Höckern eines Molaren oder den Verbindungsstücken einer Brücke. Dies gewährleistet eine konsistente Dichte und vorhersagbare Festigkeit im gesamten Stück.

Schutz der Materialintegrität

Eine aggressive Aufheizrate kann mikroskopisch kleine Fehler einführen, die mit bloßem Auge nicht sichtbar sind. Diese Mikrorisse werden zu Schwachstellen in der endgültigen Restauration.

Im Laufe der Zeit können sich diese Fehler unter der Belastung normaler Kaukräfte ausbreiten, was zu einem vorzeitigen Versagen der Krone oder Brücke im Mund des Patienten führt.

Verständnis der Kompromisse

Die Wahl einer Aufheizrate ist ein Gleichgewicht zwischen Effizienz und Qualität. Es gibt keine einzige Einstellung, die für jeden Fall perfekt ist.

Geschwindigkeit vs. Sicherheit

Eine schnellere Aufheizrate verkürzt den gesamten Ofenzyklus, was den täglichen Durchsatz eines Labors erhöhen kann. Diese Effizienz hat jedoch einen hohen Preis.

Das Bruchrisiko steigt mit schnelleren Raten dramatisch an. Dies gilt insbesondere für weitspannige Brücken, Vollbogenrestaurationen oder Fälle mit erheblichen Dickenunterschieden.

Herstellerangaben

Verschiedene Keramikmaterialien, wie z.B. verschiedene Zirkonoxidtypen, haben einzigartige thermische Eigenschaften. Beginnen Sie immer mit der vom Materialhersteller empfohlenen Aufheizrate.

Ihre Richtlinien basieren auf umfangreichen Tests und stellen den sichersten Ausgangspunkt dar, um die beworbenen physikalischen und ästhetischen Eigenschaften des Materials zu erzielen.

Die kritische Rolle der Ofenkalibrierung

Ihre eingestellte Aufheizrate ist bedeutungslos, wenn der Ofen nicht präzise arbeitet. Eine regelmäßige Kalibrierung ist für vorhersagbare Ergebnisse unerlässlich.

Ein unkalibrierter Ofen kann viel schneller oder langsamer heizen als die angezeigte Rate, was zu inkonsistenten Ergebnissen, unerwarteten Brüchen oder unvollständigem Sintern führt. Dies untergräbt jeglichen Versuch, den Prozess zu kontrollieren.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie die Aufheizrate als bewusstes Werkzeug, um Ihre Ergebnisse zu steuern. Ihre Wahl sollte auf der spezifischen Restauration und Ihrem primären Ziel basieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Qualität und Sicherheit liegt: Verwenden Sie immer eine langsamere, allmählichere Aufheizrate (z.B. 10-15°C/min), insbesondere bei anatomisch dicken Kronen, weitspannigen Brücken oder komplexen Fällen.

- Wenn Ihr Hauptaugenmerk auf Laboreffizienz liegt: Schnellere Raten sollten nur für einzelne, dünnwandige Kappen in Betracht gezogen werden und dürfen niemals den maximal empfohlenen Wert des Materialherstellers überschreiten.

- Wenn Sie unerwartete Brüche feststellen: Überprüfen Sie sofort die Genauigkeit Ihrer Ofenkalibrierung und reduzieren Sie als nächsten Schritt zur Fehlerbehebung Ihre Standard-Aufheizrate.

Das Meistern der Aufheizrate verwandelt sie von einer einfachen Maschineneinstellung in ein leistungsstarkes Werkzeug zur Erzielung vorhersagbarer, qualitativ hochwertiger klinischer Ergebnisse.

Zusammenfassungstabelle:

| Aspekt | Auswirkung | Empfehlung |

|---|---|---|

| Thermoschock-Prävention | Reduziert innere Spannungen und Brüche | Langsamere Raten verwenden (z.B. 10-15°C/min) für dicke Restaurationen |

| Gleichmäßiges Sintern | Gewährleistet konsistente Dichte und Festigkeit | Allmähliches Erhitzen ermöglicht gleichmäßige Wärmedurchdringung |

| Materialintegrität | Verhindert Mikrorisse und vorzeitiges Versagen | Herstellerangaben befolgen und Ofen regelmäßig kalibrieren |

| Effizienz vs. Sicherheit | Gleichgewicht zwischen Zykluszeit und Qualität | Schnellere Raten nur für dünne Kappen innerhalb der Grenzen |

Steigern Sie die Präzision Ihres Dentallabors mit KINTEK

Haben Sie Probleme mit inkonsistenten Aufheizraten oder Restaurationausfällen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen speziell für Dentallabore anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, ist darauf ausgelegt, präzise Temperaturkontrolle und gleichmäßige Erwärmung zu gewährleisten. Mit starken Anpassungsmöglichkeiten können wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so ein makelloses Sintern und eine verbesserte Restaurationsqualität sicherstellen.

Lassen Sie nicht zu, dass thermische Spannungen Ihre Arbeit beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern