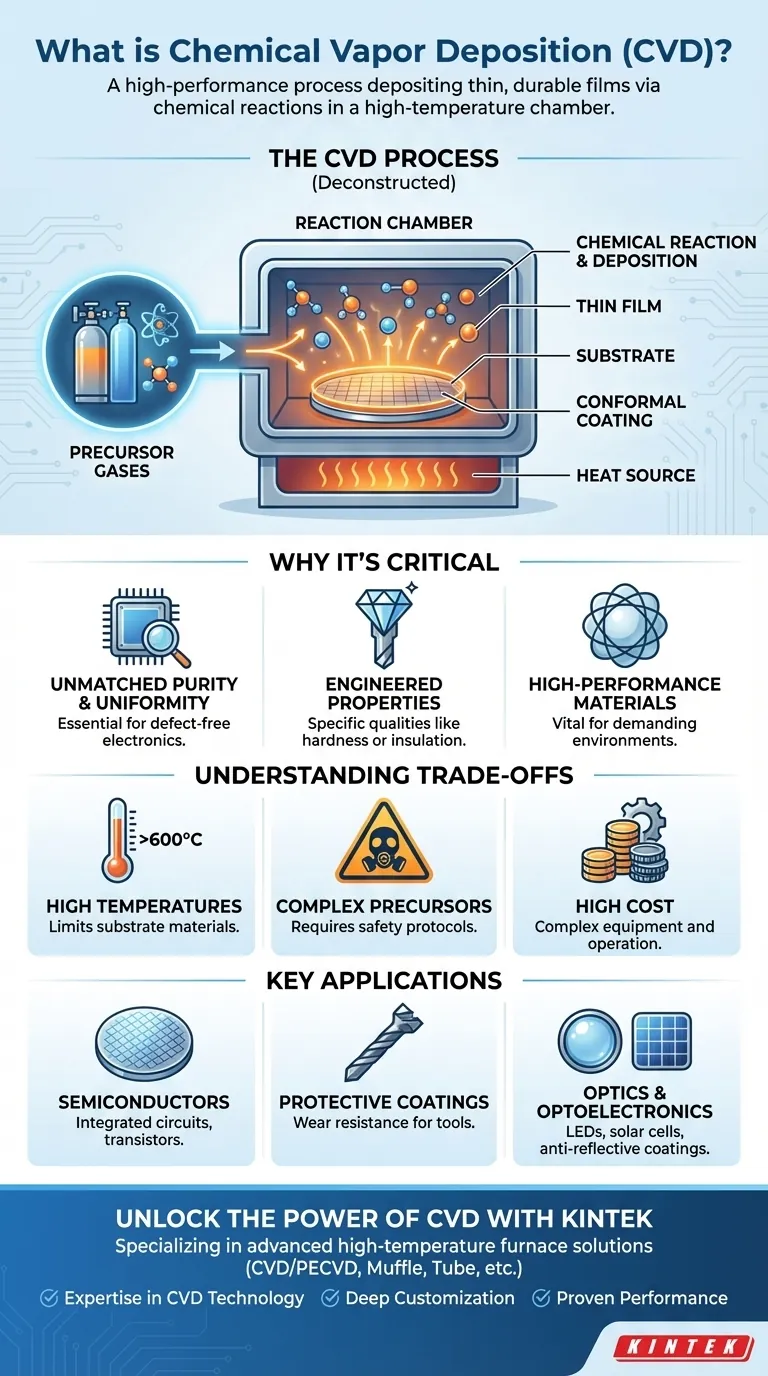

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Hochleistungsfertigungsverfahren, das verwendet wird, um einen dünnen, haltbaren Film aus einem festen Material auf einer Oberfläche, dem sogenannten Substrat, abzuscheiden. Dies wird erreicht, indem Vorläufergase in eine Hochtemperatur-Reaktionskammer eingeleitet werden, wo chemische Reaktionen eine neue Materialschicht auf dem Substrat bilden. Ihre häufigsten Anwendungen finden sich in der Herstellung von Halbleitern, schützenden Werkzeugbeschichtungen und fortschrittlichen optischen Komponenten.

Der wahre Wert von CVD liegt nicht nur im Hinzufügen einer Schicht, sondern in der Schaffung eines Materials mit außergewöhnlicher Reinheit, Gleichmäßigkeit und spezifischen Eigenschaften, die mit anderen Methoden oft unmöglich zu erreichen sind. Es ist eine grundlegende Technologie für den Bau der Hochleistungskomponenten, die moderne Elektronik und Industrie antreiben.

Den CVD-Prozess aufschlüsseln

Um zu verstehen, warum CVD so entscheidend ist, müssen Sie zunächst seine grundlegenden Mechanismen verstehen. Der Prozess ist eine sorgfältig kontrollierte chemische Synthese, die auf mikroskopischer Ebene stattfindet.

Die Kernkomponenten

Der CVD-Prozess basiert auf drei Schlüsselelementen: einem Substrat, dem zu beschichtenden Objekt; Vorläufergasen, die die für den neuen Film benötigten Atome enthalten; und einer kontrollierten Reaktionskammer.

Das Substrat wird in die Kammer gelegt, die dann verschlossen wird. Die Vorläufergase werden dann in diese kontrollierte Umgebung eingeleitet.

Die chemische Reaktionsphase

Die Kammer wird auf eine spezifische, oft sehr hohe Temperatur erhitzt. Diese thermische Energie spaltet die Vorläufergase auf, wodurch deren Bestandteilatome reaktiv werden.

Diese neu freigesetzten Atome reagieren dann in der Gasphase miteinander und beginnen, die Moleküle des gewünschten Beschichtungsmaterials zu bilden.

Die Abscheidungsphase

Während sich diese neuen Moleküle bilden, lagern sie sich auf allen freiliegenden Oberflächen des kühleren Substrats ab und bilden einen festen, gleichmäßigen Dünnfilm.

Da dieser Prozess über ein Gas erfolgt, das die gesamte Kammer füllt, ist die Beschichtung sehr konform, was bedeutet, dass sie selbst komplexe, unebene Formen gleichmäßig bedecken kann. Die Dicke des Films wird durch die Steuerung von Zeit, Temperatur und Gasfluss präzise kontrolliert.

Warum CVD eine kritische Fertigungstechnologie ist

CVD ist nicht nur eine weitere Beschichtungsmethode; es ist eine ermöglichende Technologie. Sie wird gewählt, wenn die Materialeigenschaften des endgültigen Films wichtiger sind als alles andere.

Unübertroffene Reinheit und Gleichmäßigkeit erreichen

Da der Prozess mit ultrareinen Gasen in einer streng kontrollierten Vakuumumgebung beginnt, sind die resultierenden Filme außergewöhnlich rein und frei von Defekten. Dies ist eine nicht verhandelbare Anforderung für Anwendungen wie Halbleiter, wo eine einzige Verunreinigung einen Mikrochip ruinieren kann.

Überlegene Materialeigenschaften entwickeln

CVD ermöglicht die Herstellung von Materialien mit spezifischen, maßgeschneiderten Eigenschaften. Dazu gehört die Abscheidung von diamantähnlichem Kohlenstoff für extreme Härte auf Schneidwerkzeugen, die Erzeugung von Siliziumdioxidschichten zur elektrischen Isolierung in Schaltkreisen oder die Synthese von Materialien für die Optoelektronik.

Hochleistungsmaterialien herstellen

Das Verfahren wird zur Herstellung einiger der leistungsstärksten verfügbaren Materialien verwendet, darunter fortschrittliche Keramiken, Metalle und sogar synthetischer Diamant. Diese Materialien bieten außergewöhnliche Leistungsmerkmale, die in anspruchsvollen Umgebungen von entscheidender Bedeutung sind.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist CVD keine Universallösung. Ihre spezielle Natur bringt spezifische Herausforderungen und Einschränkungen mit sich, die sie für hochwertige Anwendungen geeignet machen.

Hohe Temperaturanforderungen

Traditionelle CVD-Prozesse erfordern sehr hohe Temperaturen, oft über 600°C (1112°F). Dies begrenzt die Arten von Substratmaterialien, die verwendet werden können, da viele Materialien eine solche Hitze nicht ohne Beschädigung oder Schmelzen aushalten können.

Komplexität der Vorläufergase

Die in der CVD verwendeten Vorläufergase können hochgiftig, brennbar oder korrosiv sein. Dies erfordert ausgeklügelte Sicherheitsprotokolle, spezielle Handhabungsgeräte und robuste Abgasmanagementsysteme, was die betriebliche Komplexität erhöht.

Kosten für Ausrüstung und Prozess

CVD-Reaktoren sind komplexe, präzisionsgefertigte Maschinen, deren Anschaffung und Betrieb teuer sind. Die Kombination aus hohen Gerätekosten, Energieverbrauch und Sicherheitsanforderungen bedeutet, dass CVD typischerweise Komponenten vorbehalten ist, deren Leistung die Investition rechtfertigt.

Schlüsselanwendungen in verschiedenen Branchen

Die Fähigkeit von CVD, fehlerfreie, leistungsstarke Filme zu erzeugen, hat sie in mehreren wichtigen Technologiesektoren unverzichtbar gemacht.

Die Halbleiterindustrie

Dies ist die größte Anwendung von CVD. Sie wird in mehreren Phasen verwendet, um die komplexen Schichten eines modernen integrierten Schaltkreises aufzubauen, wobei leitende, isolierende und halbleitende Filme abgeschieden werden, die Transistoren bilden.

Schutz- und Hartbeschichtungen

CVD wird verwendet, um extrem harte und verschleißfeste Beschichtungen auf industrielle Schneidwerkzeuge, Bohrer und Motorkomponenten aufzubringen. Diese Beschichtungen erhöhen die Lebensdauer und Leistung der Teile erheblich und schützen sie vor Reibung, Oxidation und Korrosion.

Optik und Optoelektronik

In der Optik wird CVD zur Aufbringung von Antireflexbeschichtungen auf Linsen verwendet. In der Optoelektronik ist sie grundlegend für die Herstellung von LEDs und den hochreinen Siliziumfilmen, die in Solarzellen verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis, wann CVD eingesetzt werden sollte, hängt ganz von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf modernster Elektronik liegt: CVD ist unerlässlich für die Herstellung der ultrareinen, defektfreien Dünnfilme, die für Mikroprozessoren und Speicherchips benötigt werden.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: CVD ist die erste Wahl für die Aufbringung harter, verschleißfester Beschichtungen, die kritische Komponenten vor Ausfällen schützen.

- Wenn Ihr Hauptaugenmerk auf der fortgeschrittenen Materialforschung liegt: CVD bietet eine präzise Methode zur Synthese neuartiger Materialien und Filme mit einzigartigen optischen, elektrischen oder physikalischen Eigenschaften.

Letztendlich ist die chemische Gasphasenabscheidung die Technologie, die Materialien atomar aufbaut und eine Leistung ermöglicht, die moderne Innovationen definiert.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Definition | Prozess zur Abscheidung dünner, haltbarer Filme auf Substraten durch chemische Reaktionen in einer Hochtemperaturkammer. |

| Hauptvorteile | Hohe Reinheit, Gleichmäßigkeit, konforme Beschichtung und die Fähigkeit, spezifische Materialeigenschaften zu entwickeln. |

| Gängige Anwendungen | Halbleiter, schützende Werkzeugbeschichtungen, optische Komponenten und fortgeschrittene Materialforschung. |

| Einschränkungen | Hohe Temperaturanforderungen, Komplexität der Vorläufergase und hohe Gerätekosten. |

Erschließen Sie die Leistung von CVD für Ihr Labor

Bei KINTEK sind wir spezialisiert auf die Lieferung fortschrittlicher Hochtemperatur-Ofenlösungen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche F&E und hauseigene Fertigung bieten wir eine umfassende Produktpalette, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphäreöfen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre experimentellen Anforderungen, egal ob Sie in der Halbleiterindustrie, bei Schutzbeschichtungen oder in der Materialforschung tätig sind.

Warum KINTEK wählen?

- Expertise in der CVD-Technologie: Wir bieten zuverlässige Systeme, die eine überlegene Dünnschichtabscheidung mit hoher Reinheit und Gleichmäßigkeit ermöglichen.

- Kundenspezifische Lösungen: Vom ersten Entwurf bis zur endgültigen Implementierung passen wir unsere Öfen an Ihre spezifischen Herausforderungen an.

- Bewährte Leistung: Von verschiedenen Laboren für die Steigerung der Effizienz und das Erzielen bahnbrechender Ergebnisse geschätzt.

Bereit, Ihre Forschungs- und Fertigungsprozesse zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Systeme und andere Ofenlösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität