Im Wesentlichen ist die Chemical Vapor Deposition (CVD) eine Methode zum Aufbau fester Hochleistungswerkstoffe Atom für Atom. Es handelt sich um ein Herstellungsverfahren, das kontrollierte chemische Reaktionen im gasförmigen Zustand nutzt, um eine außergewöhnlich reine und haltbare dünne Schicht auf einem Substrat abzuscheiden. Diese Technik ist grundlegend für die Herstellung fortschrittlicher Komponenten für Branchen, die von Halbleitern und Optik bis hin zu Luft- und Raumfahrt und Energie reichen.

Die Chemical Vapor Deposition ist nicht nur eine Beschichtungstechnik; sie ist ein grundlegender Prozess für die Materialisierung. Ihr wahrer Wert liegt in ihrer Fähigkeit, dünne Schichten mit präziser chemischer und struktureller Kontrolle aufzubauen und Materialien mit Eigenschaften zu erzeugen, die mit anderen Mitteln oft nicht erreichbar sind.

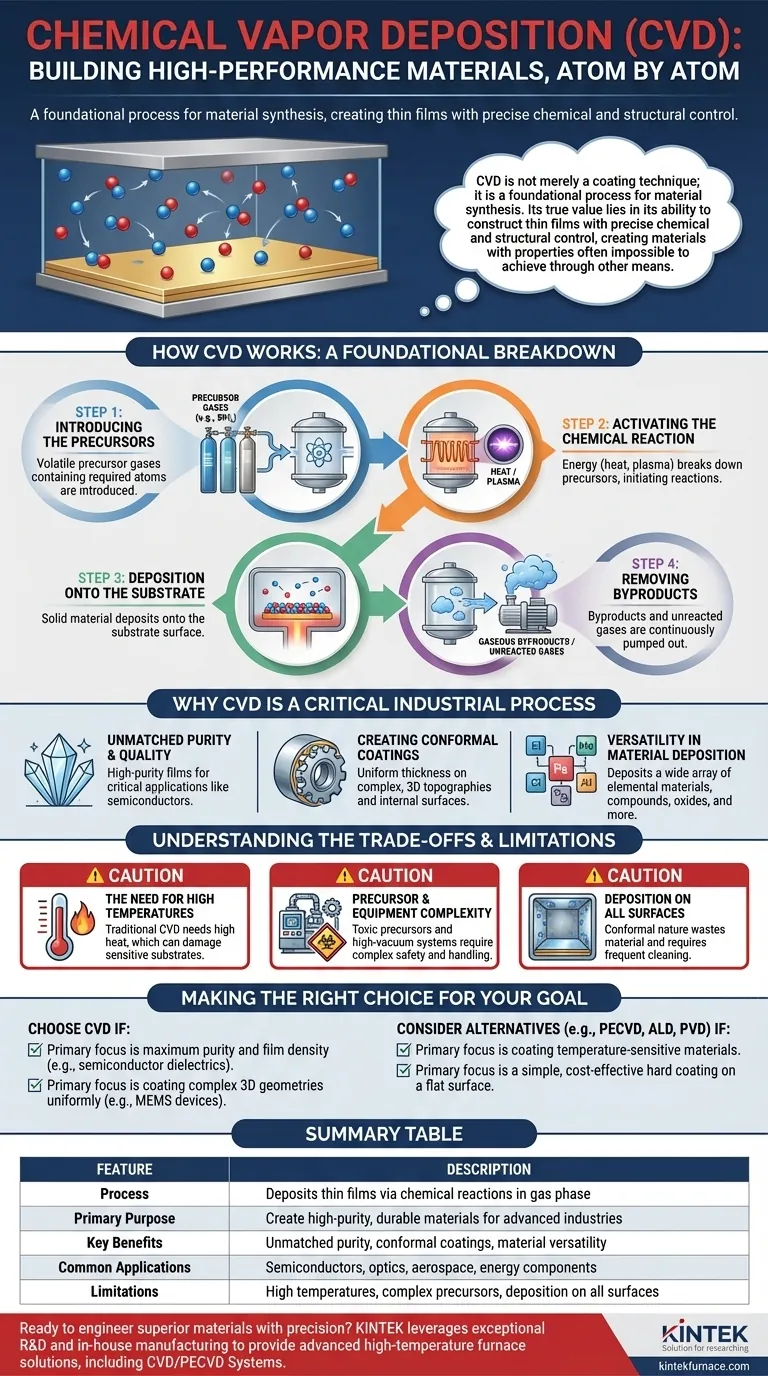

Wie CVD funktioniert: Eine grundlegende Aufschlüsselung

Um CVD zu verstehen, betrachtet man sie am besten als ein präzises, mehrstufiges chemisches Rezept, das in einer versiegelten Reaktionskammer durchgeführt wird. Jede Stufe ist entscheidend für die endgültige Qualität der abgeschiedenen Schicht.

Schritt 1: Einführung der Vorläufer

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer. Diese Vorläufer sind chemische Verbindungen, die die Atome enthalten, die für die endgültige Schicht benötigt werden. Um beispielsweise eine Siliziumschicht zu erzeugen, könnte ein Vorläufer wie Silangas (SiH₄) verwendet werden.

Schritt 2: Aktivierung der chemischen Reaktion

Dem System wird Energie zugeführt, um die Vorläufergase aufzuspalten und die chemischen Reaktionen einzuleiten. Am häufigsten handelt es sich dabei um Wärme, wobei das Substrat auf mehrere hundert oder sogar über tausend Grad Celsius erhitzt wird. Dies wird als thermische CVD bezeichnet. Andere Varianten verwenden Plasma (Plasma-Enhanced CVD oder PECVD) oder Licht (Photo-assistierte CVD), um die Reaktion anzutreiben, oft bei niedrigeren Temperaturen.

Schritt 3: Abscheidung auf dem Substrat

Während sich die Vorläufergase nahe dem heißen Substrat zersetzen und reagieren, bilden sie ein festes Material, das sich auf der Oberfläche abscheidet. Diese Abscheidung erfolgt auf allen freiliegenden Oberflächen und bildet eine dünne, feste Schicht. Der Prozess wird gesteuert, um sicherzustellen, dass die Schicht die gewünschte Dicke, Dichte und chemische Zusammensetzung aufweist.

Schritt 4: Entfernen von Nebenprodukten

Die chemischen Reaktionen erzeugen die gewünschte feste Schicht sowie gasförmige Nebenprodukte. Diese Nebenprodukte werden zusammen mit nicht umgesetzten Vorläufergasen kontinuierlich aus der Reaktionskammer abgepumpt, was einen sauberen Prozess und ein reines Endmaterial gewährleistet.

Warum CVD ein entscheidender industrieller Prozess ist

CVD wird nicht eingesetzt, weil es einfach oder billig ist, sondern weil die Qualität des erzeugten Materials oft unübertroffen ist. Die Vorteile gehen direkt auf die Bedürfnisse der Hightech-Fertigung ein.

Unübertroffene Reinheit und Qualität

Da der Prozess mit hochreinen Gasen beginnt und spezifische chemische Reaktionen beinhaltet, sind die resultierenden Schichten außergewöhnlich rein und dicht. Dies ist entscheidend für Anwendungen wie Halbleiter, bei denen selbst kleinste Verunreinigungen die Leistung eines Mikrochips beeinträchtigen können.

Erzeugung konformer Beschichtungen

Ein Hauptvorteil von CVD ist die Fähigkeit, konforme Beschichtungen zu erzeugen. Das bedeutet, dass sich die Schicht mit gleichmäßiger Dicke über komplexe, dreidimensionale Topografien abscheidet und Stufen, Gräben und Innenflächen perfekt bedeckt. Dies ist etwas, das Sichtlinien-Abscheidungsverfahren (wie PVD) nicht ohne Weiteres erreichen können.

Vielseitigkeit bei der Materialabscheidung

Der CVD-Prozess ist bemerkenswert vielseitig und kann für die Abscheidung einer breiten Palette von Materialien angepasst werden. Dazu gehören elementare Materialien (wie Silizium), Verbindungen (wie Siliziumnitrid oder Titancarbid), Metalloxide, Sulfide und mehr. Diese Flexibilität ermöglicht es Ingenieuren, maßgeschneiderte Materialschichten für spezifische Funktionen zu erstellen.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt. Eine objektive Bewertung von CVD erfordert die Anerkennung seiner inhärenten Herausforderungen, die oft bestimmen, ob es die richtige Wahl für eine Anwendung ist.

Die Notwendigkeit hoher Temperaturen

Traditionelle thermische CVD-Prozesse erfordern sehr hohe Temperaturen. Diese Hitze kann die Eigenschaften des darunter liegenden Substrats beschädigen oder verändern, insbesondere wenn es Kunststoffe, bereits vorhandene elektronische Schaltungen oder andere temperaturempfindliche Materialien enthält.

Komplexität von Vorläufern und Ausrüstung

Die in der CVD verwendeten Vorläufergase können stark giftig, entflammbar oder korrosiv sein und erfordern anspruchsvolle Sicherheitsprotokolle und Handhabungsausrüstung. Die Hochvakuumbedingungen und Hochtemperatursysteme selbst sind komplex und teuer in Anschaffung und Wartung.

Abscheidung auf allen Oberflächen

Die gleiche konforme Eigenschaft, die CVD leistungsstark macht, kann auch ein Nachteil sein. Der Prozess scheidet die Schicht auf jeder freiliegenden Oberfläche in der Kammer ab, einschließlich der Kammerwände und Werkzeuge, nicht nur auf dem beabsichtigten Substrat. Dies kann zu Materialverschwendung führen und erfordert häufige Reinigungszyklen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den technischen Anforderungen und wirtschaftlichen Rahmenbedingungen Ihres Projekts ab. CVD ist ein Hochleistungswerkzeug für anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Schichtdichte liegt: CVD ist oft die überlegene Wahl für Anwendungen wie Halbleiter-Gate-Dielektrika, bei denen die Materialqualität nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Geometrien liegt: Die konforme Natur von CVD macht es ideal für die Beschichtung komplizierter Teile, wie z. B. MEMS-Bauteile oder die Innenflächen von Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Sie müssen sich nach CVD-Varianten mit niedrigerer Temperatur umsehen, wie Plasma-Enhanced CVD (PECVD) oder Atomic Layer Deposition (ALD), da die traditionelle thermische CVD wahrscheinlich ungeeignet ist.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Hartbeschichtung auf einer ebenen Fläche liegt: Andere Methoden wie die Physical Vapor Deposition (PVD) könnten eine wirtschaftlichere Lösung bieten, wenn die absolute Konformität von CVD nicht erforderlich ist.

Letztendlich ermöglicht Ihnen das Verständnis von CVD die Auswahl eines Prozesses, der Ihr Material von Grund auf aufbaut und sicherstellt, dass seine Eigenschaften für Leistung konstruiert sind.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozess | Abscheidung von dünnen Schichten mittels chemischer Reaktionen in der Gasphase |

| Hauptzweck | Herstellung hochreiner, langlebiger Materialien für fortschrittliche Industrien |

| Hauptvorteile | Unübertroffene Reinheit, konforme Beschichtungen, Materialvielfalt |

| Häufige Anwendungen | Halbleiter, Optik, Luft- und Raumfahrt, Energiekomponenten |

| Einschränkungen | Hohe Temperaturen, komplexe Vorläuferstoffe, Abscheidung auf allen Oberflächen |

Bereit, überlegene Materialien präzise zu entwickeln? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten, die auf verschiedene Labore zugeschnitten sind. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse erfüllen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschung und Produktion verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen