Im Kern ist ein Keramikofen ein spezialisierter Hochtemperaturofen, der entwickelt wurde, um keramische Materialien durch präzise gesteuerte Heiz- und Kühlzyklen zu verarbeiten. Er wandelt rohe, pulverförmige oder gefräste Keramik in einen gehärteten, dauerhaften Endzustand mit spezifischen ästhetischen und strukturellen Eigenschaften um. Diese Präzision macht ihn zu einem unverzichtbaren Werkzeug in Bereichen wie der modernen Zahnmedizin, Metallurgie und Laborforschung.

Das entscheidende Merkmal eines Keramikofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erreichen, sondern seine Kapazität, einen präzisen, mehrstufigen Brennzyklus auszuführen. Dieser kontrollierte Prozess verleiht dem fertigen Keramikprodukt die erforderliche Festigkeit, Dichte und Optik.

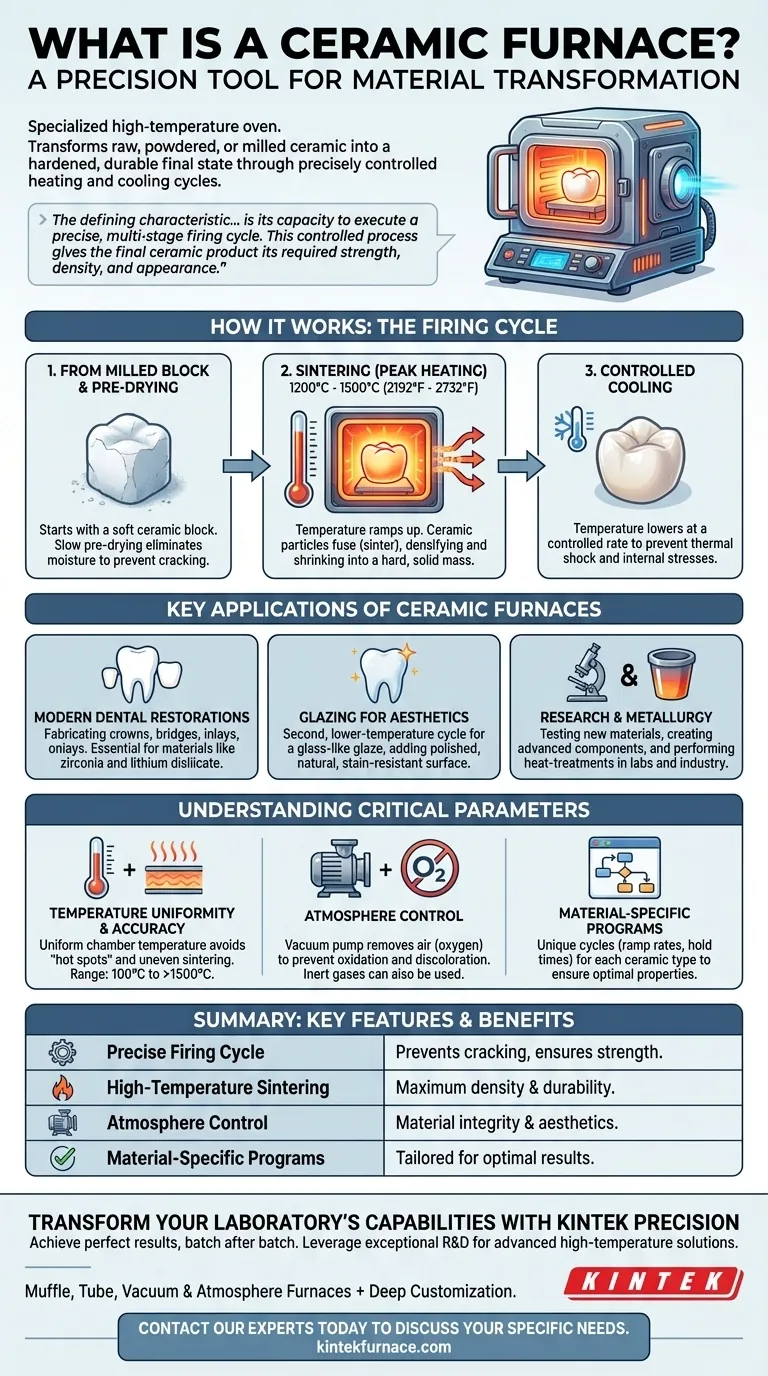

Wie ein Keramikofen funktioniert: Der Brennzyklus

Ein Keramikofen erhitzt ein Objekt nicht einfach. Er führt eine sorgfältig programmierte Abfolge von Temperaturänderungen aus, bekannt als Brennzyklus, um die innere Struktur der Keramik grundlegend zu verändern.

Vom gefrästen Block zur endgültigen Restauration

Der Prozess beginnt oft mit einem weichen, kreideähnlichen Keramikblock, der von einem CAD/CAM-System in die Form einer Zahnrestauration, wie einer Krone, gefräst wurde. Die Aufgabe des Ofens ist es, diese zerbrechliche Form in ihre endgültige, hochfeste Form zu überführen.

Vortrocknen und Erhitzen (Sintern)

Der Zyklus beginnt mit einer langsamen Vortrocknungsphase, um jegliche Feuchtigkeit zu entfernen, was Rissbildung verhindert. Die Temperatur steigt dann deutlich an und erreicht oft zwischen 1200 °C und 1500 °C (2192 °F bis 2732 °F). Während dieser Spitzenheizphase findet ein Prozess namens Sintern statt, bei dem die Keramikpartikel miteinander verschmelzen, wodurch das Material verdichtet wird und zu einer harten, festen Masse schrumpft.

Kontrolliertes Abkühlen

Die Abkühlphase ist ebenso kritisch wie die Heizphase. Der Ofen muss die Temperatur mit einer kontrollierten Rate senken, um einen Thermoschock zu verhindern, der innere Spannungen verursachen und das Endprodukt zum Bruch bringen könnte.

Hauptanwendungen von Keramiköfen

Obwohl der Begriff weit gefasst ist, werden Keramiköfen am häufigsten mit spezifischen, hochwertigen Anwendungen in Verbindung gebracht, bei denen Materialeigenschaften von größter Bedeutung sind.

Moderne Zahnrestaurationen

Dies ist die häufigste Anwendung. Zahnärzte und Dentallabore verwenden diese Öfen zur Herstellung von Kronen, Brücken, Inlays und Onlays. Der Ofen ist unerlässlich für die Verarbeitung von Materialien wie Zirkonoxid und Lithiumdisilikat, nachdem sie gefräst wurden.

Glasieren für die Ästhetik

Nachdem eine Zahnrestauration gesintert wurde, kann sie einem zweiten, bei niedrigerer Temperatur stattfindenden Zyklus im Ofen unterzogen werden. Dies dient dem Auftragen einer dünnen Schicht aus glasartiger Glasur, die der Restauration ihre natürliche, polierte und fleckenresistente Oberfläche verleiht.

Forschung und Metallurgie

In Labor- und Industrieumgebungen werden Keramiköfen verwendet, um neue Materialien zu testen, fortschrittliche Keramikkomponenten herzustellen und Wärmebehandlungsprozesse in der Metallurgie durchzuführen. Die Fähigkeit des Ofens, eine präzise, gleichmäßige Temperatur aufrechtzuerhalten, ist entscheidend für wiederholbare wissenschaftliche Experimente.

Die kritischen Parameter verstehen

Der Erfolg oder Misserfolg des Brennprozesses hängt von der präzisen Kontrolle mehrerer Schlüsselvariablen ab. Eine Fehlverwaltung dieser führt zu schwachen, verzogenen oder ästhetisch mangelhaften Ergebnissen.

Temperaturgleichmäßigkeit und Genauigkeit

Die Temperatur im Ofenraum muss extrem gleichmäßig sein. Jegliche „Hot Spots“ oder „Cold Spots“ führen zu ungleichmäßigem Sintern, was zu einem verzogenen und beeinträchtigten Endprodukt führt. Der Temperaturbereich variiert je nach Anwendung, von 100 °C bis 1200 °C für viele Dental-Keramiken bis über 1500 °C für industrielle Anwendungen.

Atmosphärenkontrolle

Viele fortschrittliche Öfen verwenden eine Vakuumpumpe, um während des Heizzyklus Luft aus der Kammer zu entfernen. Dies geschieht, um zu verhindern, dass Sauerstoff mit den Keramikmaterialien reagiert, was zu Verfärbungen führen oder die Integrität des Materials beeinträchtigen könnte. Die Verwendung von Druck oder spezifischen Inertgasen ist eine weitere Form der Atmosphärenkontrolle.

Materialspezifische Programme

Es gibt keinen universellen Brennzyklus. Jede Art von Keramikmaterial hat ein einzigartiges, vom Hersteller vorgegebenes Programm, das die genauen Aufheizraten, Haltezeiten und Spitzentemperaturen detailliert beschreibt, die zur Erzielung der beabsichtigten Eigenschaften erforderlich sind. Die Verwendung des falschen Programms ruiniert das Teil.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens hängt davon ab, seine Fähigkeiten an Ihre spezifische Anwendung und Materialien anzupassen.

- Wenn Ihr Hauptaugenmerk auf klinischen Zahnrestaurationen liegt: Sie benötigen einen Ofen, der speziell für Dentalmaterialien wie Zirkonoxid entwickelt wurde, mit zuverlässigen, vorprogrammierten Zyklen zum Sintern und Glasieren.

- Wenn Ihr Hauptaugenmerk auf der Laborforschung liegt: Priorisieren Sie einen Ofen mit maximalem Temperaturbereich, Programmierbarkeit und Atmosphärenkontrolle, um eine Vielzahl experimenteller Materialien aufzunehmen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion im Dentallabor liegt: Achten Sie auf Langlebigkeit, Automatisierungsfunktionen und eine große Kammer, um eine konsistente Leistung und Effizienz zu gewährleisten.

Letztendlich kaufen Sie nicht nur eine Wärmequelle, sondern ein Präzisionsinstrument für die Materialumwandlung.

Zusammenfassungstabelle:

| Schlüsselfunktion | Warum es wichtig ist |

|---|---|

| Präziser Brennzyklus | Führt mehrstufiges Heizen/Kühlen aus, um Rissbildung zu verhindern und Materialfestigkeit zu gewährleisten. |

| Hochtemperatur-Sintern | Verschmilzt Keramikpartikel bei 1200 °C-1500 °C für maximale Dichte und Haltbarkeit. |

| Atmosphärenkontrolle (Vakuum/Gas) | Verhindert Oxidation und Verfärbung, gewährleistet Materialintegrität und Ästhetik. |

| Materialspezifische Programme | Maßgeschneiderte Zyklen für verschiedene Keramiken (z. B. Zirkonoxid) garantieren optimale Ergebnisse. |

Verwandeln Sie die Fähigkeiten Ihres Labors mit KINTEK Precision

Stellen Sie hochfeste Zahnrestaurationen her oder betreiben Sie fortgeschrittene Materialforschung? Der richtige Keramikofen ist nicht nur ein Ofen – er ist der Kern Ihrer Qualität und Wiederholbarkeit.

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr- sowie Vakuum- und Atmosphärenöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen oder Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, perfekte Ergebnisse zu erzielen, Charge für Charge.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen