In der fortschrittlichen Fertigung ist ein Vakuumgießofen ein spezialisiertes System, das zum Schmelzen und Gießen von Metallen in einer kontrollierten Niederdruckkammer verwendet wird. Sein Hauptzweck ist die Eliminierung atmosphärischer Gase wie Sauerstoff und Stickstoff während des Schmelzprozesses. Dies verhindert Verunreinigungen und ermöglicht die Herstellung von außergewöhnlich reinen, hochfesten Metalllegierungen mit überlegenen mechanischen Eigenschaften, die unter normaler Atmosphäre nicht erreicht werden können.

Der Kernwert eines Vakuumgießofens liegt nicht nur im Schmelzen von Metall. Es geht darum, eine ultrareine Umgebung zu schaffen, um die grundlegende Chemie des Materials zu kontrollieren und die Produktion makelloser Legierungen für die anspruchsvollsten Anwendungen zu ermöglichen.

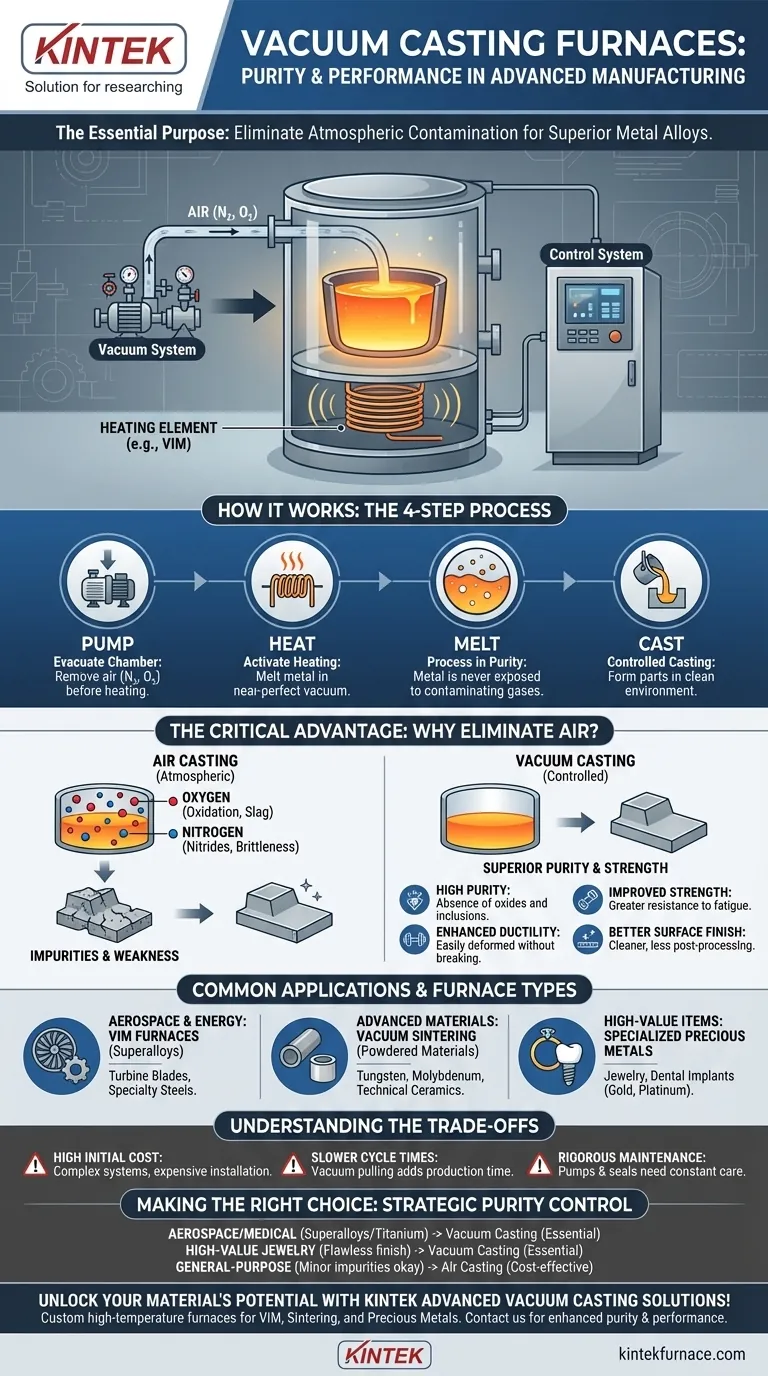

Wie ein Vakuumgießofen funktioniert

Ein Vakuumgießofen ist mehr als nur ein Heizgerät; er ist eine präzise kontrollierte Umgebung. Das Verständnis seiner Komponenten und seines Prozesses zeigt, warum er für Hochleistungsmaterialien so entscheidend ist.

Das Kernprinzip: Die Atmosphäre entfernen

Das grundlegende Ziel ist es, die Luft aus der Ofenkammer vor und während des Erhitzens zu entfernen. Luft enthält etwa 78 % Stickstoff und 21 % Sauerstoff, die beide negativ mit geschmolzenem Metall reagieren können. Durch das Abpumpen dieser Gase schmilzt das Metall in einem nahezu perfekten Vakuum.

Hauptkomponenten des Systems

Ein typischer Ofen besteht aus mehreren integrierten Teilen:

- Ofenkörper: Eine versiegelte, robuste Kammer, die sowohl hohen Temperaturen als auch einem Hochvakuum standhält.

- Vakuumsystem: Eine Reihe von Pumpen, Ventilen und Messgeräten arbeitet zusammen, um die Luft aus der Kammer zu evakuieren und den gewünschten niedrigen Druck aufrechtzuerhalten.

- Heizelement: Ein elektrisches Heizsystem, oft unter Verwendung von Induktionsströmen (Vakuum-Induktionsschmelzen – VIM) oder Widerstand, schmilzt die Metallcharge in einem Tiegel.

- Steuerungssystem: Dieses verwaltet den gesamten Prozess, von der Erzeugung des Vakuums über die Temperaturregelung bis zur Durchführung des endgültigen Gusses.

Der Prozess: Pumpen, Erhitzen, Schmelzen, Gießen

Die Betriebssequenz ist methodisch. Zuerst wird das Metall in den Ofen geladen, und die Kammer wird versiegelt. Das Vakuumsystem pumpt dann die Luft ab. Sobald das Zielvakuum erreicht ist, wird das Heizsystem aktiviert und das Metall geschmolzen. Dieser gesamte Prozess stellt sicher, dass das geschmolzene Metall niemals mit kontaminierenden Gasen in Kontakt kommt.

Der entscheidende Vorteil: Eliminierung von Gasverunreinigungen

Das Gießen an der Luft ist für viele Anwendungen ausreichend, führt aber zu unvermeidlichen Verunreinigungen, die für Hochleistungskomponenten inakzeptabel sind.

Das Problem mit Sauerstoff und Stickstoff

Wenn Metalle an der Luft geschmolzen werden, reagieren sie mit atmosphärischen Gasen. Sauerstoff verursacht Oxidation, wodurch Schlacke und nichtmetallische Einschlüsse entstehen, die das Endprodukt schwächen. Stickstoff kann sich in bestimmte Legierungen lösen und Nitride bilden, die das Metall spröde machen. Diese Reaktionen beeinträchtigen die Integrität des Materials.

Das Ergebnis: Überragende Reinheit und Eigenschaften

Durch die Eliminierung dieser Gase erzeugt das Vakuumgießen Legierungen mit:

- Hoher Reinheit: Nahezu völlige Abwesenheit von Oxiden und anderen Einschlüssen.

- Verbesserter mechanischer Festigkeit: Materialien sind fester und widerstandsfähiger gegen Ermüdung und Bruch.

- Erhöhter Duktilität: Das Metall kann leichter verformt werden, ohne zu brechen.

- Besserer Oberflächengüte: Gussstücke sind oft sauberer und erfordern weniger Nachbearbeitung.

Gängige Anwendungen und Ofentypen

Die Notwendigkeit der Reinheit bestimmt die Anwendung. Vakuumöfen sind keine Einheitslösung und sind für bestimmte Aufgaben spezialisiert.

Vakuum-Induktionsschmelzöfen (VIM)

VIM-Öfen sind die Arbeitspferde für die Herstellung von Superlegierungen (z. B. für Turbinenschaufeln von Düsentriebwerken) und hochwertigen Spezialstählen. Die Induktionsheizmethode ist effizient und sorgt für eine ausgezeichnete Durchmischung für eine homogene Schmelze.

Vakuum-Sinteröfen

Diese sind für die Verarbeitung von pulverförmigen Materialien wie Wolfram, Molybdän oder technischen Keramiken ausgelegt. Anstatt einen festen Block zu schmelzen, erhitzt der Ofen das Pulver, bis die Körner zu einem festen, dichten Teil verschmelzen.

Spezialöfen für Edelmetalle

Die Schmuck- und Dentalindustrie verwendet kleinere Vakuumgießöfen, um komplizierte, hochwertige Teile aus Gold, Platin und Palladium herzustellen. Das Vakuum gewährleistet einen dichten, porenfreien Guss mit einem brillanten Finish, was für hochwertige Artikel entscheidend ist.

Unterscheidung von Gießen und Wärmebehandlung

Es ist wichtig zu beachten, dass einige Vakuumöfen zum Gießen (Schmelzen und Gießen) dienen, während andere ausschließlich für die Wärmebehandlung bestimmt sind. Prozesse wie Glühen (Weichmachen) oder Abschrecken (Härten) können ebenfalls im Vakuum durchgeführt werden, um Oberflächenoxidation an einem bereits geformten Teil zu verhindern.

Die Kompromisse verstehen

Obwohl das Vakuumgießen eine unvergleichliche Qualität bietet, bringt es erhebliche betriebliche Überlegungen mit sich.

Hohe Anfangskosten und Komplexität

Vakuumofenanlagen sind wesentlich teurer in der Anschaffung und Installation als ihre atmosphärischen Gegenstücke. Es handelt sich um komplexe Maschinen, die spezielles Wissen für Betrieb und Wartung erfordern.

Längere Zykluszeiten

Der Prozess des Erzeugens eines Vakuums vor jedem Schmelzvorgang verlängert den Produktionszyklus erheblich. Dies macht das Vakuumgießen zu einem Prozess mit geringerem Durchsatz im Vergleich zu herkömmlichen Methoden.

Strenge Wartungsanforderungen

Die Vakuumpumpen, Dichtungen und internen Komponenten erfordern eine ständige Überwachung und regelmäßige Wartung, um sicherzustellen, dass das System den erforderlichen niedrigen Druck erreichen und aufrechterhalten kann. Jedes Leck beeinträchtigt den gesamten Prozess.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Prozesses hängt ganz von den erforderlichen Materialeigenschaften und den wirtschaftlichen Zwängen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Superlegierungen für die Luft- und Raumfahrt oder medizinische Implantate liegt: Das Vakuumgießen, insbesondere VIM, ist die einzige Möglichkeit, die notwendige Reinheit und mechanische Integrität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle wie Titan liegt: Eine Vakuumumgebung ist unverzichtbar, um zu verhindern, dass das Metall durch Gasabsorption spröde und unbrauchbar wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von makellosem, hochwertigem Schmuck liegt: Ein spezialisierter Vakuumgießofen ist unerlässlich, um eine porenfreie, brillante Oberfläche zu erzielen.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Metallkomponenten liegt, bei denen geringfügige Verunreinigungen akzeptabel sind: Das konventionelle Luftschmelzgießen ist eine weitaus kostengünstigere und schnellere Lösung.

Letztendlich ist die Einführung des Vakuumgießens eine strategische Entscheidung zur Kontrolle der Materialreinheit auf atomarer Ebene, die eine neue Klasse von Hochleistungsmaterialien erschließt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptzweck | Eliminierung atmosphärischer Gase zur Vermeidung von Verunreinigungen und zur Herstellung von reinen, hochfesten Metalllegierungen. |

| Hauptkomponenten | Ofenkörper, Vakuumsystem, Heizelement (z. B. VIM), Steuerungssystem. |

| Prozessschritte | Luft abpumpen, Metall im Vakuum erhitzen und schmelzen, in kontrollierter Umgebung gießen. |

| Hauptvorteile | Hohe Reinheit, verbesserte mechanische Festigkeit, erhöhte Duktilität, bessere Oberflächengüte. |

| Gängige Anwendungen | Superlegierungen für die Luft- und Raumfahrt, reaktive Metalle wie Titan, hochwertiger Schmuck, Sintern von pulverförmigen Materialien. |

| Kompromisse | Hohe Kosten, längere Zykluszeiten, strenge Wartungsanforderungen. |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Vakuumgießlösungen von KINTEK! Durch den Einsatz außergewöhnlicher Forschung und Entwicklung sowie hauseigener Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme, einschließlich Vakuum-Induktionsschmelzöfen (VIM), Vakuum-Sinteröfen und spezialisierte Modelle für Edelmetalle. Unsere starke Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, egal ob Sie Superlegierungen für die Luft- und Raumfahrt, medizinische Implantate oder makellosen Schmuck entwickeln. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Reinheit und Leistung Ihrer Materialien verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen