Im Kern ist ein Rotierrohrofen zum Sintern ein spezialisiertes Wärmebehandlungsgerät, das für die Erzielung überlegener Gleichmäßigkeit bei der Verarbeitung von Pulvern und granulierten Materialien entwickelt wurde. Er kombiniert auf einzigartige Weise die kontinuierliche Wälzbewegung eines Rotationssystems mit der kontrollierten Atmosphäre und präzisen Erwärmung eines Rohrofens, wodurch sichergestellt wird, dass jede Partikel denselben thermischen Zyklus durchläuft.

Der grundlegende Vorteil eines Rotierrohrofens liegt in seiner Fähigkeit, Materialien während des Erhitzens dynamisch zu mischen. Dies verhindert Agglomeration und beseitigt Hotspots und liefert ein Maß an Prozesskonsistenz, das statische Öfen bei teilchenförmigen Materialien nicht erreichen können.

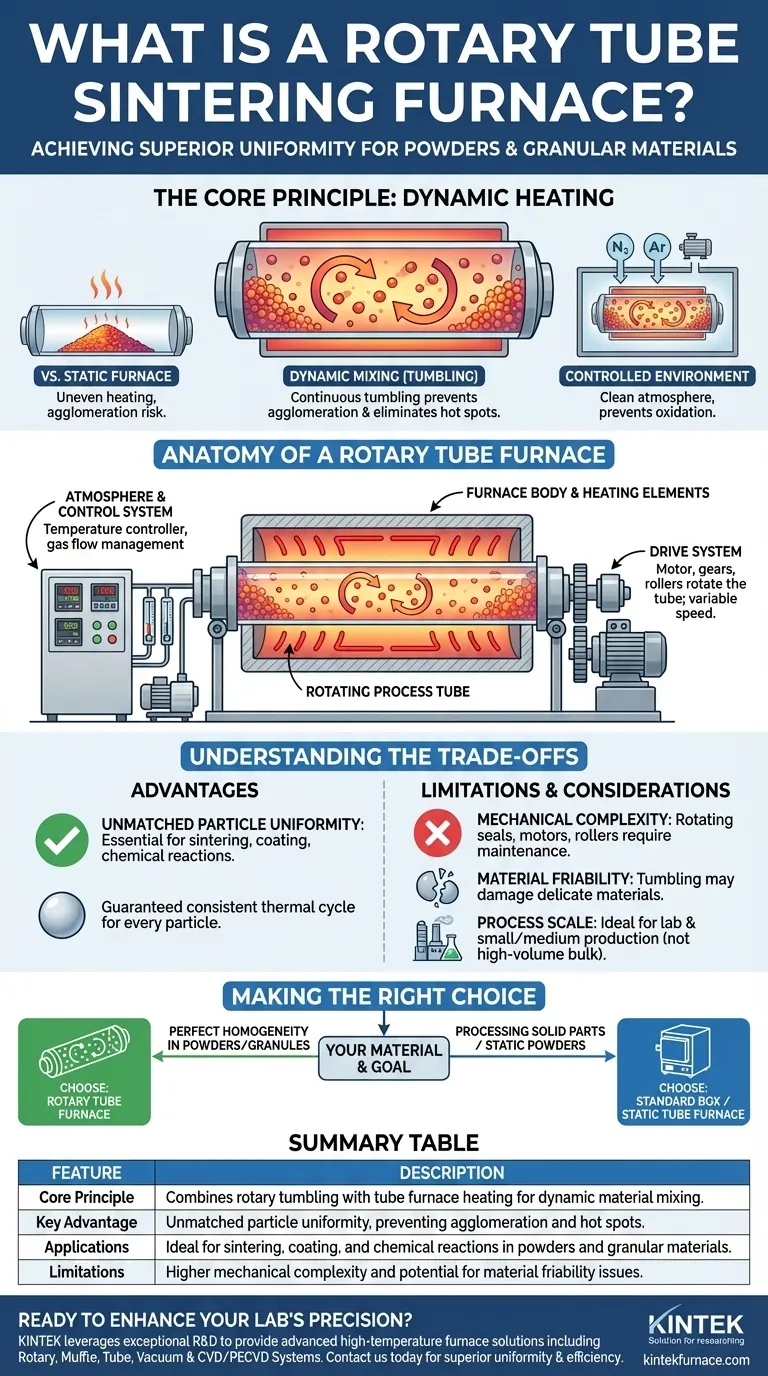

Das Kernprinzip: Dynamisches Erhitzen in einer kontrollierten Umgebung

Im Gegensatz zu einem Standardofen, in dem die Materialien bewegungslos liegen, wälzt ein Rotierrohrofen das Material aktiv. Diese einfache mechanische Aktion ist der Schlüssel zu seiner Wirksamkeit in bestimmten Anwendungen.

Der Rotationsmechanismus

Ein externer Motor und ein Antriebssystem drehen das zentrale Prozessrohr langsam um seine horizontale Achse. Dadurch kaskadiert das darin befindliche granulierte oder pulverförmige Material, wobei kontinuierlich neue Oberflächen der Wärmequelle und der Prozessatmosphäre ausgesetzt werden. Die Drehgeschwindigkeit ist oft variabel und ermöglicht eine präzise Steuerung der Mischintensität.

Das Rohrofen-Design

Der gesamte Prozess findet in einem geschlossenen Rohr statt, was das bestimmende Merkmal eines „Rohrofens“ ist. Diese Ummantelung ist entscheidend für die Aufrechterhaltung einer sauberen, kontrollierten Atmosphäre. Sie ermöglicht die Verarbeitung im Vakuum oder mit spezifischen Gasen wie Stickstoff oder Argon, um Oxidation zu verhindern, oder mit reaktiven Gasen für die chemische Synthese.

Präzise Temperaturkontrolle

Die Erwärmung erfolgt typischerweise indirekt, was bedeutet, dass die Heizelemente die Außenseite des Rohres erwärmen, welches wiederum Wärme auf das Material abstrahlt. Thermoelemente überwachen die Temperatur und liefern Daten an eine Steuerung, die die Leistung der Heizelemente anpasst. Fortschrittliche Systeme verfügen über mehrere unabhängige Heizzonen entlang der Rohrlänge, was hochgradig angepasste und präzise Temperaturprofile für verschiedene Prozessstufen ermöglicht.

Anatomie eines Rotierrohrofens

Das Design integriert vier Hauptsysteme, um seine Funktion zu erfüllen.

Das rotierende Prozessrohr

Dies ist das Herzstück des Ofens. Es enthält das Material und die Prozessatmosphäre. Das Rohr selbst besteht typischerweise aus Quarz für niedrigere Temperaturen oder aus einer Keramik wie Aluminiumoxid für Hochtemperaturanwendungen, gewählt wegen seiner thermischen Stabilität und chemischen Inertheit.

Der Ofenkörper & die Heizelemente

Dies ist das isolierte Außengehäuse, das das Prozessrohr und die Heizelemente (entweder Widerstandsdrähte oder Siliziumkarbidstäbe) aufnimmt. Die Isolierung gewährleistet thermische Effizienz und eine sichere Außentemperatur, während die Elemente die Energie für den Prozess liefern.

Das Antriebssystem

Dieses System besteht aus einem Motor, Getrieben und Rollen, die das Prozessrohr stützen und drehen. Ein zuverlässiger Antrieb mit variabler Geschwindigkeitsregelung ist unerlässlich, um den Prozess an verschiedene Materialien und gewünschte Ergebnisse anzupassen.

Das Atmosphären- & Steuerungssystem

Dies umfasst die Temperaturregelung, Gasdurchflussmesser und Vakuumpumpen. Dieses elektronische Gehirn des Ofens führt das programmierte Temperaturprofil aus und verwaltet die Gasumgebung im Rohr, wodurch der Prozess wiederholbar und genau wird.

Die Abwägungen verstehen

Obwohl leistungsstark, ist ein Rotierrohrofen keine universelle Lösung. Das Verständnis seiner spezifischen Stärken und Schwächen ist der Schlüssel zur richtigen Anwendung.

Vorteil: Unübertroffene Partikelgleichmäßigkeit

Der Hauptgrund für die Wahl dieser Technologie ist die Wärmebehandlung von Pulvern, Granulaten oder kleinen Teilen, bei denen absolute Gleichmäßigkeit entscheidend ist. Die Wälzbewegung garantiert, dass jedes Partikel denselben Bedingungen ausgesetzt ist, was für das Sintern, Beschichten und chemische Reaktionen unerlässlich ist.

Einschränkung: Mechanische Komplexität

Die Notwendigkeit von rotierenden Dichtungen, Antriebsmotoren und Rollenstützen führt zu einer mechanischen Komplexität im Vergleich zu einem einfachen, statischen Rohr- oder Muffelofen. Diese Komponenten erfordern Wartung und stellen potenzielle Fehlerquellen dar, die bei einfacheren Konstruktionen nicht vorhanden sind.

Überlegung: Materialsprödigkeit

Die Wälzbewegung kann, obwohl sie für das Mischen vorteilhaft ist, für empfindliche oder spröde Materialien nachteilig sein. Die mechanische Belastung kann zum Bruch oder zur Abrieb von Partikeln führen, was je nach Anwendung unerwünscht sein kann.

Überlegung: Prozessmaßstab

Rotierrohrofen eignen sich ideal für die Forschung im Labormaßstab und für die spezialisierte Produktion im kleinen bis mittleren Maßstab. Für extrem großvolumige industrielle Prozesse, wie die Zementherstellung, wird ein viel größeres Gerät namens Drehrohrofen verwendet. Obwohl er auf einem ähnlichen Prinzip basiert, arbeitet ein Drehrohrofen in einem völlig anderen Maßstab.

Die richtige Wahl für Ihren Prozess treffen

Ihre Ofenwahl sollte ausschließlich durch die physikalische Beschaffenheit Ihres Materials und Ihr endgültiges Prozessziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf perfekter Homogenität bei Pulvern oder Granulaten liegt: Ein Rotierrohrofen ist das ideale Werkzeug, um eine konsistente Wärmebehandlung von Partikel zu Partikel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Einfachheit bei der Verarbeitung von Festteilen oder statischen Pulvern liegt: Ein Standard-Muffelofen oder statischer Rohrofen bietet eine einfachere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Massengütern mit extrem hohem Volumen liegt: Sie benötigen einen industriellen Drehrohrofen im Großformat, keinen spezialisierten Rotierrohrofen.

Letztendlich ist ein Rotierrohrofen ein Präzisionsinstrument zur Lösung der spezifischen Herausforderung, dynamische Materialien in einer kontrollierten Umgebung gleichmäßig zu erhitzen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernprinzip | Kombiniert rotierendes Wälzen mit Rohrofen-Erhitzung für dynamisches Materialmischen. |

| Hauptvorteil | Unübertroffene Partikelgleichmäßigkeit, verhindert Agglomeration und Hotspots. |

| Anwendungen | Ideal für Sintern, Beschichten und chemische Reaktionen in Pulvern und Granulaten. |

| Einschränkungen | Höhere mechanische Komplexität und potenzielle Probleme mit der Materialsprödigkeit. |

Bereit, die Präzision Ihres Labors in der Pulververarbeitung zu verbessern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Rotieröfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Möglichkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Rotierrohrofen zum Sintern überlegene Gleichmäßigkeit und Effizienz für Ihre Materialien liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Andere fragen auch

- In welchen Umgebungen sind Drehrohröfen unverzichtbar? Entscheidend für eine gleichmäßige thermische Behandlung

- Wie wird der Kipprohr-Drehofen im Prozess der Kohleaktivierung eingesetzt? Erreichen Sie gleichmäßige Aktivkohle mit hoher Porosität

- Welches Maß an Prozesskontrolle bieten Rotationsrohröfen? Erzielen Sie eine präzise thermische Verarbeitung für gleichmäßige Ergebnisse

- Aus welchen Materialien werden Drehrohröfen typischerweise gebaut? Wählen Sie das richtige Rohr für Ihren Prozess

- Welche Vorteile bietet ein Drehofen? Erreichen Sie überlegene Gleichmäßigkeit und Effizienz bei der Materialverarbeitung