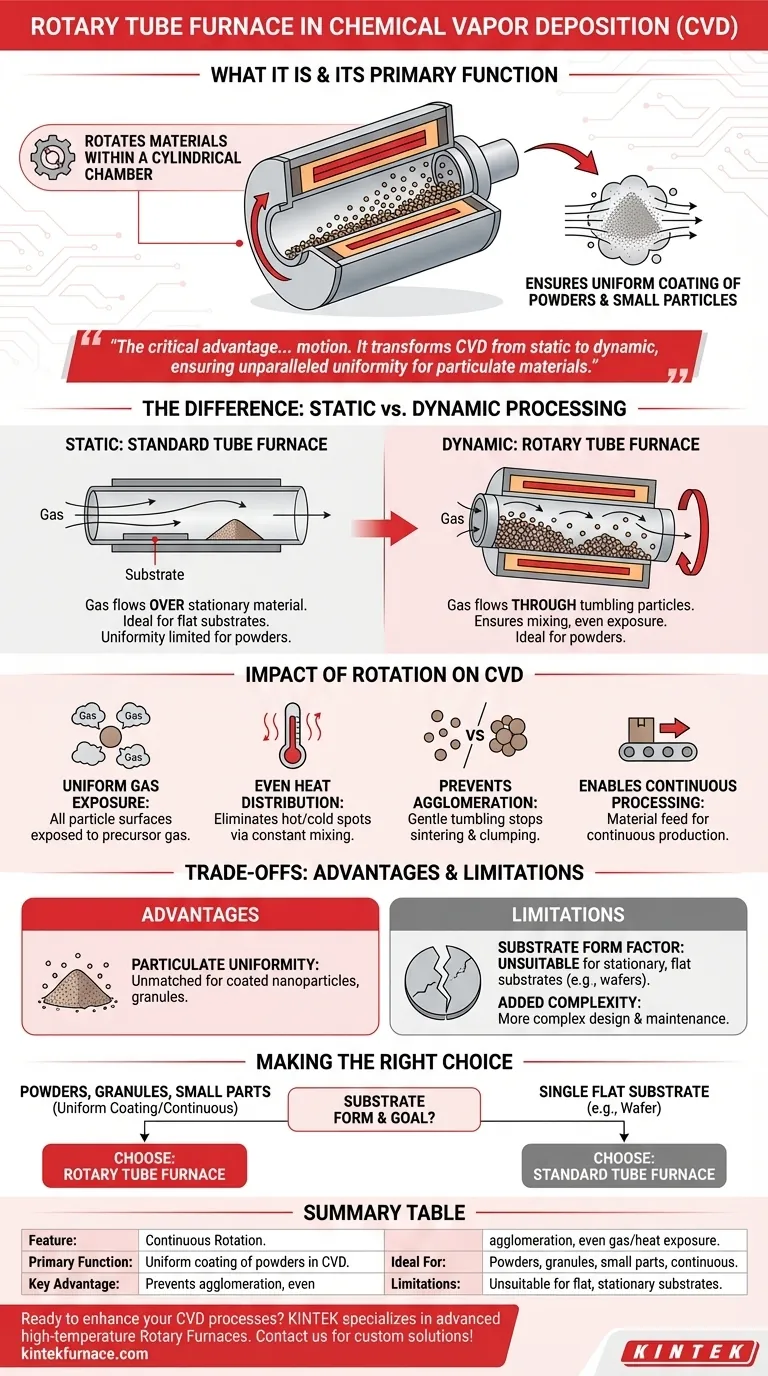

Im Wesentlichen ist ein Drehrohrofen ein spezielles Laborgerät, das Materialien in einer rotierenden zylindrischen Kammer erhitzt. Seine Hauptfunktion bei der chemischen Gasphasenabscheidung (CVD) besteht darin, sicherzustellen, dass Pulver oder kleine Partikel gleichmäßig beschichtet werden, indem das Material kontinuierlich umgewälzt wird, was gewährleistet, dass jede Oberfläche den reaktiven Gasen und hohen Temperaturen, die für die Abscheidung erforderlich sind, gleichmäßig ausgesetzt wird.

Der entscheidende Vorteil eines Drehrohrofens ist nicht nur die Wärme, sondern auch die Bewegung. Durch die Rotation der Probe verwandelt er den CVD-Prozess von einem statischen, oberflächlichen Ereignis in ein dynamisches, dreidimensionales Ereignis und gewährleistet eine unübertroffene Gleichmäßigkeit für partikuläre Materialien.

Wie die Rotation den Abscheidungsprozess verändert

Ein Standard-Rohrofen ist ein leistungsstarkes Werkzeug für die thermische Verarbeitung. Seine statische Natur weist jedoch Einschränkungen auf, die ein Drehrohrofen speziell überwinden soll.

Der Standard-Rohrofen: Eine statische Umgebung

Ein konventioneller Rohrofen ist eine rohrförmige Kammer, die von Heizelementen umgeben ist. Er eignet sich hervorragend, um eine stationäre Probe in einer kontrollierten Atmosphäre präzise und gleichmäßig zu erhitzen.

Diese Anordnung ist ideal für Prozesse wie das Aufwachsen eines dünnen Films auf einem flachen, stationären Substrat, wie z.B. einem Siliziumwafer.

Einführung der Rotation: Das entscheidende Unterscheidungsmerkmal

Ein Drehrohrofen fügt ein entscheidendes mechanisches Element hinzu: Die gesamte Rohrkammer rotiert während des Betriebs. Dadurch wird das Material im Inneren kontinuierlich umgewälzt, ähnlich einem kleinen, hochtechnologischen Ofen.

Diese einfache Hinzufügung von Bewegung verändert grundlegend, wie das Material mit seiner Umgebung interagiert. Anstatt dass Gase über einen statischen Pulverhaufen strömen, strömen die Gase durch ein sich ständig bewegendes und mischendes Partikelbett.

Die Auswirkungen auf die chemische Gasphasenabscheidung (CVD)

Bei der CVD reagieren Prekursor-Gase bei hohen Temperaturen, um einen festen Dünnfilm auf einem Substrat abzuscheiden. Die Rotation verbessert diesen Prozess direkt auf verschiedene Weisen.

- Gleichmäßige Gasexposition: Die Rotation stellt sicher, dass alle Oberflächen jedes Partikels wiederholt frischem Prekursor-Gas ausgesetzt werden, wodurch verhindert wird, dass die äußeren Schichten eines Pulvers die inneren Schichten abschirmen.

- Gleichmäßige Wärmeverteilung: Sie eliminiert heiße oder kalte Stellen innerhalb der Materialcharge durch ständiges Mischen, was zu konsistenteren chemischen Reaktionen führt.

- Verhindert Agglomeration: Bei feinen Pulvern verhindert die sanfte Taumelbewegung, dass Partikel sintern oder verklumpen, was ein häufiges Problem bei statischen Hochtemperaturprozessen ist.

- Ermöglicht kontinuierliche Verarbeitung: Das Design ermöglicht es, Material an einem Ende des geneigten, rotierenden Rohrs einzuführen und am anderen Ende auszutreten, was eine kontinuierliche Produktionslinie anstelle eines Einzel-Batch-Prozesses ermöglicht.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Drehrohrofen ein Spezialwerkzeug. Seine Stärken für bestimmte Anwendungen sind seine Schwächen für andere.

Hauptvorteil: Partikuläre Gleichmäßigkeit

Der Hauptvorteil besteht darin, außergewöhnlich gleichmäßige Beschichtungen oder thermische Behandlungen auf Pulvern, Granulaten und anderen kleinen, losen Materialien zu erzielen. Für die Synthese beschichteter Nanopartikel oder die Funktionalisierung von Pulvern ist seine Leistung von statischen Systemen unübertroffen.

Hauptbeschränkung: Substrat-Formfaktor

Ein Drehrohrofen ist völlig ungeeignet für Anwendungen, die ein stationäres, flaches Substrat erfordern. Man kann ihn nicht verwenden, um einen gleichmäßigen Film auf einem Wafer, einem Objektträger oder einem einzelnen großen Objekt abzuscheiden, da die Taumelbewegung zerstörerisch und kontraproduktiv wäre.

Zusätzliche Komplexität

Das mechanische Rotationssystem, die Dichtungen und der Kippmechanismus erhöhen die Komplexität des Designs, des Betriebs und der Wartung des Ofens im Vergleich zu einem einfacheren, statischen Rohrofen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ofens hängt vollständig von der physikalischen Form Ihres Substrats und Ihren Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf dem Beschichten von Pulvern, Granulaten oder Kleinteilen liegt: Ein Drehrohrofen ist die überlegene Wahl, um eine gleichmäßige Abscheidung zu erzielen und Agglomeration zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem einzelnen, flachen Substrat (z.B. einem Wafer) liegt: Ein Standard-, statischer Rohrofen ist das richtige und notwendige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer kontinuierlichen Produktionslinie für partikuläres Material liegt: Ein Drehrohrofen ist speziell dafür ausgelegt, diesen Arbeitsablauf zu ermöglichen, und bietet einen großen Effizienzvorteil gegenüber der Batch-Verarbeitung.

Letztendlich ist das Verständnis der Rolle der Bewegung entscheidend für die Wahl des richtigen thermischen Verarbeitungsgeräts für Ihr spezifisches Materialwissenschaftsziel.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Primäre Funktion | Gleichmäßige Beschichtung von Pulvern in CVD durch kontinuierliche Rotation |

| Hauptvorteil | Verhindert Agglomeration und gewährleistet gleichmäßige Exposition gegenüber Gasen und Wärme |

| Ideal für | Pulver, Granulate, Kleinteile und kontinuierliche Verarbeitung |

| Einschränkungen | Ungeeignet für flache, stationäre Substrate wie Wafer |

Bereit, Ihre CVD-Prozesse mit präzisen, gleichmäßigen Pulverbeschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich Drehrohröfen, die für vielfältige Laboranforderungen entwickelt wurden. Durch unsere außergewöhnliche F&E und interne Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohröfen Ihre materialwissenschaftlichen Anwendungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung