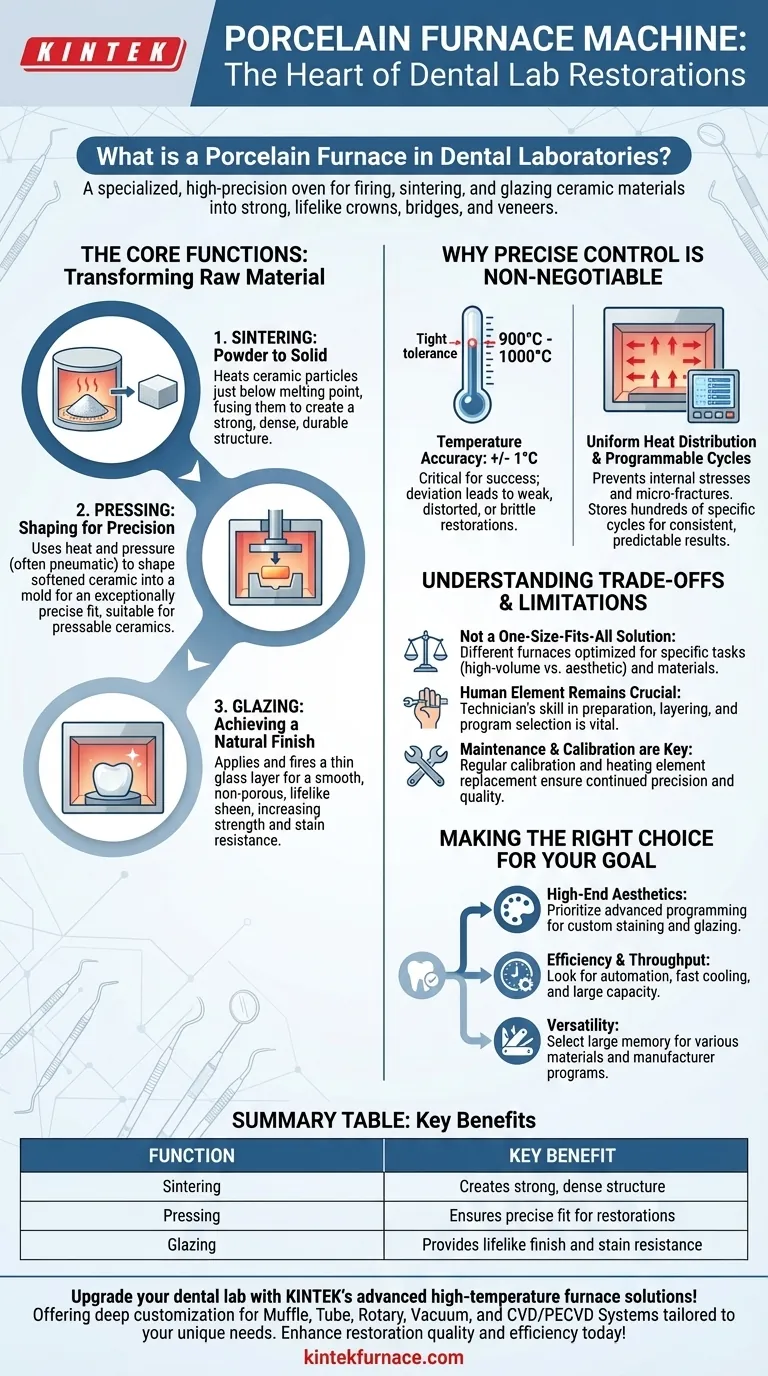

Im Wesentlichen ist ein Porzellanbrandofen ein spezialisierter Hochpräzisionsofen, der in zahntechnischen Labors zum Brennen, Sintern und Glasieren keramischer Materialien verwendet wird. Dieser kontrollierte Heizprozess wandelt rohe Dentalporzellan- oder Keramikpulver in die starken, haltbaren und lebensechten Kronen, Brücken, Veneers und andere Restaurationen um, die letztendlich im Mund eines Patienten eingesetzt werden.

Die Kernfunktion eines Porzellanofens besteht nicht nur im Erhitzen, sondern in der Durchführung eines präzise programmierten thermischen Zyklus. Dieser verwandelt zerbrechliche keramische Materialien in eine endgültige Prothese mit der spezifischen Festigkeit, Passform und den ästhetischen Eigenschaften, die erforderlich sind, um einen natürlichen Zahn nachzuahmen.

Die Kernfunktionen eines Porzellanofens

Ein Porzellanbrandofen ist ein Mehrzweckwerkzeug, das mehrere unterschiedliche, kritische Prozesse bei der Herstellung einer dentalen Restauration durchführt. Jede Stufe nutzt eine präzise Temperaturkontrolle, um ein unterschiedliches Ergebnis zu erzielen.

Sintern: Vom Pulver zum Feststoff

Der grundlegende Prozess ist das Sintern. Dentalporzellan beginnt als eine Mischung aus feinen Keramikpartikeln. Beim Sintern werden diese Partikel auf eine Temperatur knapp unter ihren Schmelzpunkt erhitzt.

Dies bewirkt, dass die Partikel miteinander verschmelzen, die Zwischenräume eliminieren und eine dichte, gehärtete Struktur entsteht. Dies verleiht der endgültigen Restauration ihre grundlegende Festigkeit und Haltbarkeit.

Pressen: Formen für Präzision

Bei bestimmten Arten von Restaurationen, insbesondere solchen aus Materialien wie Lithiumdisilikat, wird der Ofen zum Pressen verwendet. Ein vorgeheizter Keramikblock wird durch die Hitze formbar (plastisch) gemacht.

Der Ofen wendet dann Druck an, oft pneumatisch, um diese erweichte Keramik in eine Form zu pressen und so eine Restauration mit einer außergewöhnlich präzisen Passform zu erzeugen.

Glasieren: Erreichen eines natürlichen Finishs

Der letzte Schritt ist oft das Glasieren. Eine dünne Schicht spezialisierten Glases wird auf die gesinterte Restauration aufgetragen und bei einer bestimmten Temperatur gebrannt.

Dieser Glasurbrand erzeugt eine glatte, porenfreie und glänzende Oberfläche. Dies verleiht nicht nur den entscheidenden, lebensechten Glanz eines natürlichen Zahns, sondern macht die Restauration auch stärker und fleckenresistenter.

Warum präzise Kontrolle nicht verhandelbar ist

Ein Porzellanbrandofen kann nicht durch einen gewöhnlichen Brennofen ersetzt werden. Der Erfolg einer modernen dentalen Restauration hängt vollständig von der Fähigkeit des Ofens ab, jede Variable des Erhitzungs- und Abkühlprozesses mit extremer Genauigkeit zu steuern.

Die kritische Rolle der Temperaturgenauigkeit

Die meisten Dentalkeramiken werden bei Temperaturen zwischen 900 °C und 1000 °C gebrannt. Ein hochwertiger Ofen hält diese Hitze mit einer Genauigkeit von +/- 1°C.

Jede Abweichung kann katastrophal sein. Eine zu niedrige Temperatur führt zu unvollständigem Sintern und einer schwachen Restauration. Eine zu hohe Temperatur kann dazu führen, dass die Keramik schmilzt, sich verzieht, ihre Farbe verliert oder spröde wird.

Gleichmäßige Wärmeverteilung

Die Ofenkammer ist so konzipiert, dass sie absolut gleichmäßige Wärme liefert. Wenn ein Teil einer Krone schneller erhitzt oder abkühlt als ein anderer, entstehen innere Spannungen.

Diese Spannungen können zu Mikrorissen führen, die die langfristige Integrität der Restauration beeinträchtigen und dazu führen, dass sie im Mund des Patienten vorzeitig versagt.

Programmierbare Brennzyklen

Verschiedene Keramiksysteme erfordern einzigartige Brennzyklen. Dazu gehören nicht nur die Spitzentemperatur, sondern auch die Aufheizrate, die Dauer der Temperaturspeicherung (die „Haltezeit“) und die Abkühlrate. Moderne Öfen speichern Hunderte von Programmen, sodass Techniker den vom Hersteller empfohlenen exakten Zyklus für jedes Material auswählen können, was jedes Mal konsistente und vorhersagbare Ergebnisse gewährleistet.

Verständnis der Kompromisse und Einschränkungen

Obwohl er unerlässlich ist, ist der Porzellanbrandofen ein Werkzeug, das Fachwissen erfordert. Die Qualität des Ergebnisses ist ein direktes Resultat der Fähigkeiten der Maschine und der Fertigkeiten des Technikers.

Keine Einheitslösung

Obwohl viele Öfen vielseitig sind, sind einige für bestimmte Aufgaben optimiert. Ein Ofen, der für das Pressen großer Mengen konzipiert ist, kann andere Funktionen haben als einer, der für das aufwendige Schichten und Malen hochästhetischer Frontzahnkronen entwickelt wurde. Die Materialwahl (z. B. Feldspatporzellan vs. Zirkonoxid) bestimmt ebenfalls die erforderliche Art von Ofen.

Das menschliche Element bleibt entscheidend

Ein fortschrittlicher Ofen kann ein Programm fehlerfrei ausführen, aber er kann keine schlechte anfängliche Vorbereitung ausgleichen. Die Fähigkeit des Technikers, Porzellanschichten aufzubauen, Verblendungen aufzutragen und das richtige Programm auszuwählen, ist ebenso wichtig wie die Leistung der Maschine.

Wartung und Kalibrierung sind der Schlüssel

Um die erforderliche Präzision von +/- 1°C aufrechtzuerhalten, müssen Öfen regelmäßig kalibriert werden. Das Heizelement (Muffel) ist eine Verbrauchskomponente, die mit der Zeit verschleißt und schließlich ersetzt werden muss. Die Vernachlässigung der Wartung garantiert einen Rückgang der Qualität und Konsistenz der Restaurationen.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Ofen hängt vollständig von den Hauptzielen des zahntechnischen Labors ab.

- Wenn Ihr Hauptaugenmerk auf High-End-Ästhetik liegt: Priorisieren Sie einen Ofen mit fortschrittlicher Programmierflexibilität für kundenspezifische Mal- und Glasurzyklen, um subtile Farb- und Transluzenzeffekte zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Durchsatz liegt: Achten Sie auf einen Ofen mit einem zuverlässigen Automatisierungssystem, einem schnellen Abkühlprozess und einer großen Kapazität zum gleichzeitigen Brennen mehrerer Einheiten.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit liegt: Wählen Sie einen Ofen mit großem Speicher für die Speicherung vieler Herstellerprogramme und der Fähigkeit, sowohl Standardporzellane als auch moderne Presskeramiken zu verarbeiten.

Letztendlich ist der Porzellanbrandofen das Instrument, das die Lücke zwischen Rohmaterial und fertiger Restauration schließt und Zahntechniker in die Lage versetzt, Wissenschaft in Kunst zu verwandeln.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Hauptvorteil |

|---|---|---|

| Sintern | Verschmilzt Keramikpartikel bei hoher Hitze | Schafft eine starke, dichte Struktur |

| Pressen | Formt erweichte Keramiken durch Druck | Gewährleistet eine präzise Passform für Restaurationen |

| Glasieren | Trägt eine Glasschicht auf und brennt sie | Sorgt für ein lebensechtes Finish und Fleckenbeständigkeit |

Rüsten Sie Ihr zahntechnisches Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die auf zahntechnische Labore zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Porzellanbrandofen exakt die einzigartigen experimentellen Anforderungen erfüllt und überlegene Leistung beim Sintern, Pressen und Glasieren von Keramiken liefert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Qualität und Effizienz Ihrer Restaurationen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor