Kurz gesagt, die Vakuumtechnologie ist grundlegend für fast jeden fortschrittlichen Fertigungssektor. Sie wird in Branchen wie der Luft- und Raumfahrt, Medizin, Automobilindustrie, Elektronik, Nuklear- und Energiewirtschaft eingesetzt. Diese Technologie ist kein Nischenprozess, sondern ein entscheidender Wegbereiter für die Herstellung der Hochleistungskomponenten, die die moderne Ingenieurkunst definieren.

Der Hauptgrund, warum die Vakuum-Wärmebehandlung so weit verbreitet ist, liegt in ihrer Fähigkeit, eine perfekt kontrollierte, kontaminationsfreie Umgebung zu schaffen. Dies ermöglicht es Herstellern, Materialeigenschaften auf molekularer Ebene zu manipulieren und ein Maß an Reinheit, Festigkeit und Komplexität zu erreichen, das in der offenen Atmosphäre einfach unmöglich ist.

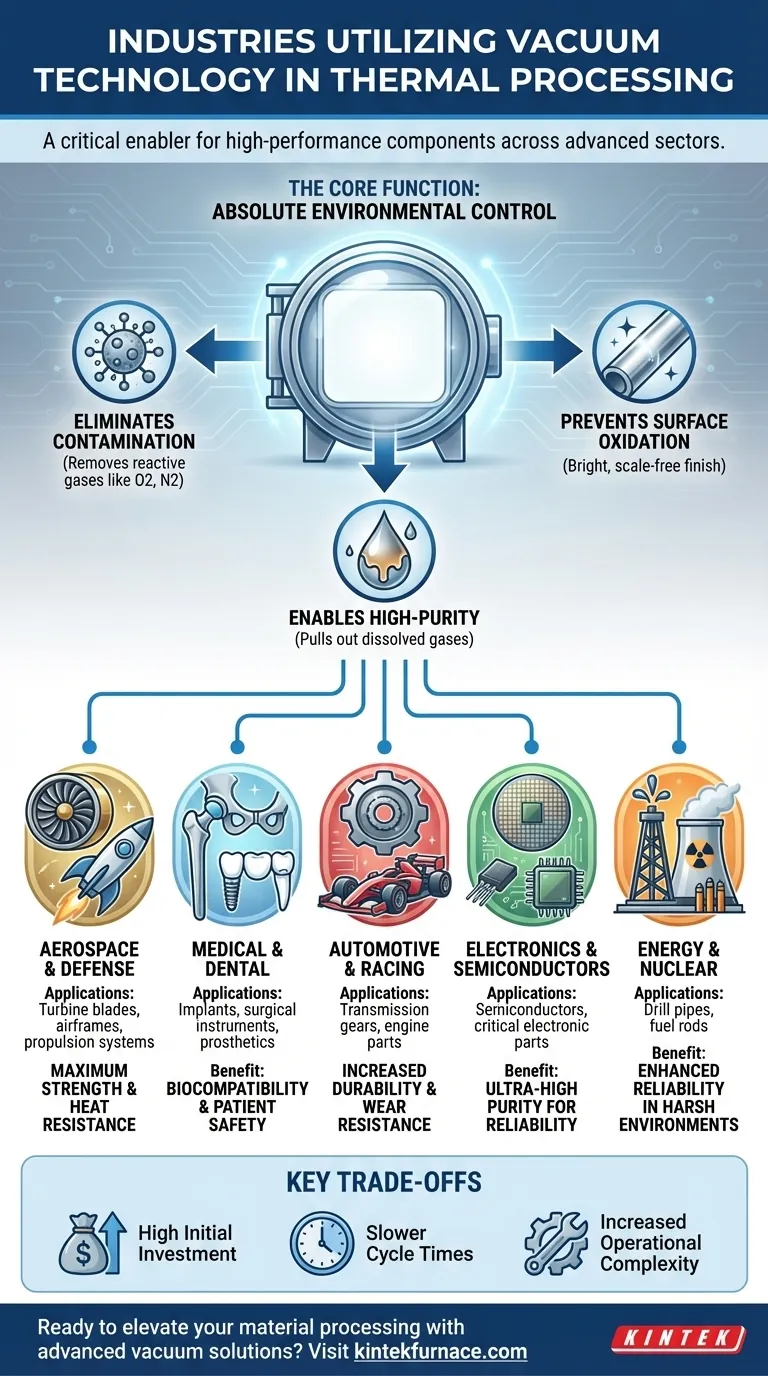

Die Kernfunktion von Vakuum bei der thermischen Verarbeitung

Um zu verstehen, warum so viele Branchen auf diese Technologie angewiesen sind, müssen Sie zunächst verstehen, was sie leistet. Ein Vakuum ist nicht nur leerer Raum; es ist ein Werkzeug zur absoluten Umweltkontrolle.

Eliminierung atmosphärischer Verunreinigungen

Die Luft um uns herum enthält Sauerstoff, Stickstoff, Wasserdampf und andere Elemente. Bei hohen Temperaturen reagieren diese Elemente eifrig mit Metallen und bilden Oxide und Nitride, die die Integrität eines Materials beeinträchtigen.

Ein Vakuumofen entfernt diese reaktiven Gase. Dies verhindert unerwünschte chemische Reaktionen und stellt sicher, dass das Material während des gesamten Heiz- und Kühlprozesses in seinem vorgesehenen, reinen Zustand bleibt.

Ermöglichung der Produktion hochreiner Materialien

Für Sektoren wie Elektronik und Medizin kann selbst eine Kontamination im Bereich von ppm (Teile pro Million) katastrophal sein. Vakuumschmelz- und Raffinationsprozesse werden eingesetzt, um gelöste Gase wie Sauerstoff und Wasserstoff aus geschmolzenem Metall zu entfernen.

Dies führt zu einem ultrareinen Material mit überlegenen elektrischen, mechanischen und biokompatiblen Eigenschaften, was für Halbleiter und medizinische Implantate unerlässlich ist.

Vermeidung von Oxidation auf der Oberfläche

Die Vakuumverarbeitung liefert eine helle, saubere und zunderfreie Oberfläche. Da kein Sauerstoff vorhanden ist, der Oxidation (Rost oder Zunder) verursachen könnte, kommen die Teile ohne aggressive sekundäre Reinigungsverfahren wie Strahlen oder chemisches Beizen aus dem Ofen.

Schlüsselanwendungen in der Industrie und ihre Treiber

Die Entscheidung für die Vakuumverarbeitung wird immer durch die Notwendigkeit eines spezifischen, risikoreichen Ergebnisses bestimmt, das die atmosphärische Verarbeitung nicht liefern kann.

Luft- und Raumfahrt & Verteidigung: Das Streben nach Leistung

Dieser Sektor nutzt die Vakuumtechnologie zur Herstellung von Hochleistungs-Superlegierungen für kritische Komponenten wie Turbinenschaufeln, Flugzeugzellen und Antriebssysteme. Diese Teile müssen extremen Temperaturen und Belastungen standhalten, ohne zu versagen.

Die kontrollierte Vakuumumgebung gewährleistet, dass die metallurgischen Eigenschaften dieser Legierungen perfektioniert werden, wodurch maximale Festigkeit und Hitzebeständigkeit erzielt werden.

Medizin & Zahnmedizin: Das Gebot der Biokompatibilität

Bei medizinischen Implantaten, chirurgischen Instrumenten und Zahnprothesen ist die Materialreinheit eine Frage der Patientensicherheit. Die Vakuumverarbeitung ist unerlässlich für die Herstellung von Komponenten, die stark, korrosionsbeständig und biokompatibel sind.

Durch die Vermeidung von Kontaminationen garantiert der Vakuumprozess, dass Implantate nicht negativ mit dem menschlichen Körper reagieren. Er wird auch in der additiven Fertigung eingesetzt, um patientenspezifische Implantate aus reaktiven Metallen wie Titan herzustellen.

Automobil & Rennsport: Der Drang nach Haltbarkeit

In der Automobilindustrie wird die Vakuumwärmebehandlung eingesetzt, um die Festigkeit und Verschleißfestigkeit kritischer Komponenten wie Getriebezahnräder, Motorteile und Hochleistungs-Antriebsstrangkomponenten zu erhöhen.

Dies führt zu langlebigeren Teilen, die höhere Lasten bewältigen können, was sowohl für die Zuverlässigkeit von Verbraucherfahrzeugen als auch für die extremen Anforderungen im Offroad- und Rennsport entscheidend ist.

Elektronik & Halbleiter: Die Anforderung an Reinheit

Die Elektronikindustrie benötigt Materialien von höchstmöglicher Reinheit für Halbleiter und andere kritische elektronische Komponenten.

Das Vakuumschmelzen ist die einzige Möglichkeit, Materialien herzustellen, die rein genug sind, um diese Spezifikationen zu erfüllen. Jegliche Verunreinigungen würden die elektrischen Eigenschaften des Materials verändern und die endgültige Komponente unbrauchbar machen.

Energie & Nukleartechnik: Die Forderung nach Zuverlässigkeit

Komponenten, die in der Öl- und Gasbohrung (Bohrstangen) und der nuklearen Stromerzeugung (Brennstäbe) eingesetzt werden, arbeiten in einigen der härtesten Umgebungen, die man sich vorstellen kann.

Die Vakuumverarbeitung stellt sicher, dass diese Teile die notwendige Festigkeit und Korrosionsbeständigkeit besitzen, um unter extremem Druck und extremen Temperaturen zuverlässig und sicher zu funktionieren.

Die Kompromisse der Vakuumverarbeitung verstehen

Obwohl leistungsstark, ist die Vakuum-Wärmebehandlung nicht die Lösung für jede Anwendung. Sie beinhaltet spezifische Kompromisse, die berücksichtigt werden müssen.

Hohe Anfangsinvestition

Vakuumöfen und ihre zugehörigen Pumpsysteme stellen im Vergleich zu konventionellen atmosphärischen Öfen eine erhebliche Kapitalinvestition dar. Diese Technologie erfordert einen klaren Business Case, der auf hochwertigen Teilen basiert.

Längere Zykluszeiten

Der Prozess des Abpumpens einer Ofenkammer auf ein tiefes Vakuumniveau benötigt Zeit. Dies kann zu längeren Gesamtzykluszeiten im Vergleich zu atmosphärischen Prozessen führen und den Durchsatz beeinträchtigen.

Erhöhte betriebliche Komplexität

Der Betrieb und die Wartung eines Vakuumsystems erfordert Spezialwissen. Probleme mit Dichtungen, Pumpen oder Sensoren können den Prozess beeinträchtigen und erfordern ein höheres Maß an Bedienkompetenz sowie ein rigoroses Wartungsprogramm.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Vakuumverarbeitung muss auf die spezifischen Leistungsanforderungen und den Materialtyp Ihrer Komponente abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und -leistung liegt: Die Vakuumverarbeitung ist bei reaktiven Metallen (wie Titan), Superlegierungen und medizinischen Komponenten unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Härtung gängiger Stähle liegt: Eine konventionelle atmosphärische Wärmebehandlung ist oft ausreichend, schneller und wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, endkonturnaher Teile mit überlegenen Oberflächen liegt: Vakuumbasierte Verfahren wie die additive Fertigung oder das Vakuumpressen bieten unübertroffene Präzision und Oberflächengüte.

Letztendlich ist die Beherrschung der Vakuumumgebung das, was die Produktion von Standardkomponenten von der Herstellung wirklich leistungsstarker Komponenten unterscheidet.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Primäre Vorteile |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Turbinenschaufeln, Flugzeugzellen, Antriebssysteme | Maximale Festigkeit, Hitzebeständigkeit und Leistung |

| Medizin & Zahnmedizin | Implantate, chirurgische Instrumente, Zahnprothesen | Biokompatibilität, Korrosionsbeständigkeit und Patientensicherheit |

| Automobil & Rennsport | Getriebezahnräder, Motorteile, Antriebsstrangkomponenten | Erhöhte Festigkeit, Verschleißfestigkeit und Haltbarkeit |

| Elektronik & Halbleiter | Halbleiter, elektronische Komponenten | Ultrahohe Reinheit für zuverlässige elektrische Eigenschaften |

| Energie & Nukleartechnik | Bohrstangen, Brennstäbe | Verbesserte Festigkeit und Korrosionsbeständigkeit in rauen Umgebungen |

Bereit, Ihre Materialverarbeitung mit fortschrittlichen Vakuumlösungen zu verbessern? Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke und tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Luft- und Raumfahrt, Medizin, Automobilindustrie, Elektronik oder Energie tätig sind, wir können Ihnen helfen, überragende Reinheit, Festigkeit und Leistung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Projekten zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität