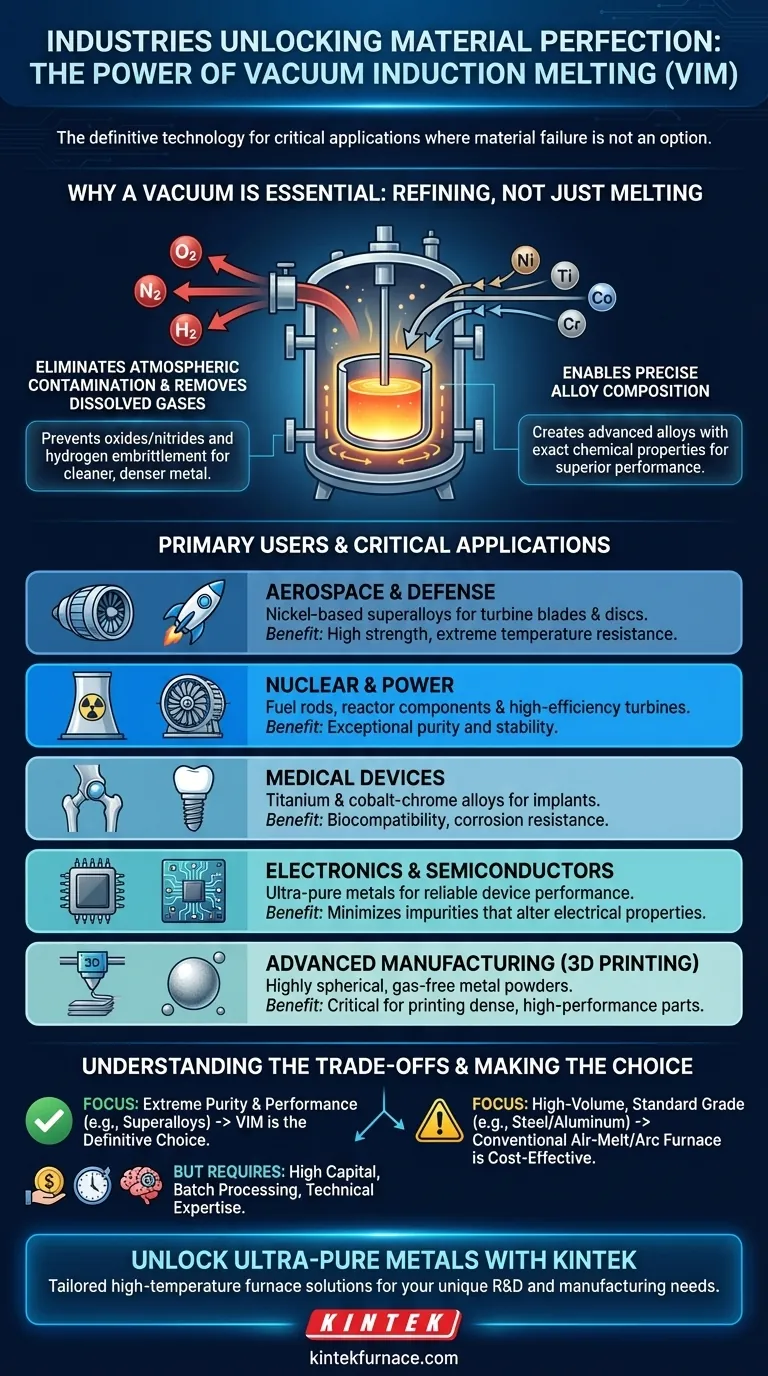

Im Kern ist das Vakuuminduktionsschmelzen (VIM) die Technologie der Wahl für Branchen, in denen Materialversagen keine Option ist. Die Hauptanwender sind die Sektoren Luft- und Raumfahrt, Nukleartechnik, Medizin und High-End-Elektronik, die auf VIM angewiesen sind, um die ultrareinen Hochleistungs-Superlegierungen und Spezialmetalle herzustellen, die für ihre kritischsten Komponenten erforderlich sind.

Die entscheidende Erkenntnis ist, dass ein VIM-Ofen nicht nur zum Schmelzen von Metall dient, sondern zu dessen Raffination in einer kontrollierten Umgebung. Das Vakuum ist der Schlüssel, da es atmosphärische Verunreinigungen und gelöste Gase entfernt und so die Herstellung von Legierungen mit Eigenschaften ermöglicht, die mit herkömmlichen Schmelzverfahren nicht zu erreichen sind.

Warum eine Vakuumumgebung unerlässlich ist

Das bestimmende Merkmal eines VIM-Ofens ist seine Fähigkeit, Materialien in einer Vakuumkammer zu schmelzen. Dies ist kein beliebiger Detailpunkt – es ist der zentrale Grund für seinen Einsatz in der Hochrisikoproduktion.

Beseitigung atmosphärischer Kontamination

Die Standardatmosphäre enthält etwa 21 % Sauerstoff und 78 % Stickstoff. Beim Schmelzen reaktiver Metalle wie Titan oder Superlegierungen verbinden sich diese Gase leicht mit dem geschmolzenen Metall und bilden Oxide und Nitride.

Diese Verunreinigungen erzeugen mikroskopische Defekte, die die Festigkeit, Duktilität und Ermüdungsbeständigkeit des Materials stark beeinträchtigen und es für anspruchsvolle Anwendungen ungeeignet machen.

Entfernung gelöster Gase

Geschmolzene Metalle können gelöste Gase, insbesondere Wasserstoff, aufnehmen, die beim Erstarren des Metalls eingeschlossen werden. Dies führt zur Wasserstoffversprödung, einem Zustand, der unter Belastung zu katastrophalem, sprödem Versagen führen kann.

Das Vakuum zieht diese gelösten Gase aktiv aus dem Schmelzbad, was zu einem reineren, dichteren und weitaus zuverlässigeren Endprodukt führt.

Ermöglichung einer präzisen Legierungszusammensetzung

Durch den Beginn in einer sauberen, gasfreien Umgebung können Metallurgen präzise Mengen an Legierungselementen hinzufügen. Dies ermöglicht die Herstellung fortschrittlicher Legierungen mit exakten chemischen Zusammensetzungen und stellt sicher, dass ihre Leistungseigenschaften strengen Designspezifikationen entsprechen.

Kernindustrien und ihre Anforderungen

Die Notwendigkeit absoluter Materialintegrität verbindet spezifische Industrien direkt mit der VIM-Technologie. Jeder Sektor nutzt die Fähigkeiten des Ofens, um eine einzigartige Reihe von technischen Herausforderungen zu lösen.

Luft- und Raumfahrt und Verteidigung

Dies ist der größte Anwender der VIM-Technologie. Sie wird zur Herstellung von nickelbasierten Superlegierungen für Turbinenschaufeln, Scheiben und andere Komponenten von Düsentriebwerken verwendet, die extremen Temperaturen und mechanischen Belastungen standhalten müssen.

Die durch VIM gebotene Zuverlässigkeit ist bei der Herstellung von Teilen für Flugzeuge, Raketen und Trägerraketen nicht verhandelbar.

Nuklear- und Energieerzeugung

Die Nuklearindustrie benötigt Materialien mit außergewöhnlicher Reinheit und Stabilität für Anwendungen wie Brennstäbe und Reaktorkomponenten. Die Energieerzeugung verwendet VIM-hergestellte Legierungen für Hochleistungsgas- und Dampfturbinen.

Herstellung medizinischer Geräte

Medizinische Implantate wie künstliche Hüftgelenke, Wirbelsäulenfixierungen und Zahnstifte werden häufig aus Titan- oder Kobalt-Chrom-Legierungen hergestellt.

VIM ist unerlässlich für die Herstellung dieser Materialien mit der extremen Reinheit und Biokompatibilität, die erforderlich sind, um eine Abstoßung durch den menschlichen Körper zu verhindern.

Elektronik und Halbleiter

Die Herstellung von Halbleitern und fortschrittlichen elektronischen Komponenten erfordert ultrareine Metalle und Legierungen. Schon winzigste Verunreinigungen können elektrische Eigenschaften verändern und zum Geräteausfall führen. VIM wird zur Raffination dieser hochreinen Materialien eingesetzt.

Fortschrittliche Fertigung

Eine wachsende Anwendung ist die Herstellung hochsphärischer, gasfreier Metallpulver für die additive Fertigung (3D-Druck). Die Qualität von VIM-hergestellten Pulvern ist entscheidend für den Druck dichter Hochleistungsteile.

Die Kompromisse verstehen

Obwohl die VIM-Technologie leistungsstark ist, ist sie keine universelle Lösung. Ihre Spezialnatur bringt erhebliche Kompromisse mit sich, die ihre Anwendung auf bestimmte Bereiche beschränken.

Hohe Kapital- und Betriebskosten

VIM-Öfen sind komplexe Systeme, die hochentwickelte Vakuumpumpen, Stromversorgungen und Steuerungssysteme umfassen. Sie sind in Anschaffung, Betrieb und Wartung teurer als herkömmliche Luftschmelzöfen.

Grenzen der Batch-Verarbeitung

Der Vorgang des Erzeugens eines Vakuums, des Schmelzens, Raffinierens und Gießens ist von Natur aus ein Batch-Vorgang. Dies macht VIM für die kontinuierliche Massenproduktion von Metallen der Standardgüte wie herkömmlichem Stahl oder Aluminium weniger effizient.

Erforderliches Fachwissen

Der sichere und effektive Betrieb eines VIM-Ofens erfordert hochqualifizierte Metallurgen und Techniker. Der Prozess ist weitaus komplexer als das einfache Schmelzen von Metall in einem offenen Tiegel.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Schmelztechnologie hängt vollständig von der erforderlichen Qualität des Endprodukts und den wirtschaftlichen Rahmenbedingungen des Projekts ab.

- Wenn Ihr Hauptaugenmerk auf extremer Materialreinheit und -leistung liegt: VIM ist die definitive Wahl für die Herstellung von Superlegierungen oder Spezialmetallen für kritische Anwendungen, bei denen ein Versagen inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Metallen der Standardgüte in großen Mengen liegt: Ein herkömmlicher Induktionsschmelzofen mit Luftatmosphäre oder ein Lichtbogenofen ist weitaus kosteneffizienter und geeigneter.

- Wenn Ihr Hauptaugenmerk auf der Raffination von Edelmetallen liegt: VIM bietet überlegene Ausbeute und Reinheit für Materialien wie Gold und Platin und rechtfertigt seine Kosten durch Minimierung von Verlusten und Maximierung der Qualität.

Letztendlich ist der Einsatz eines Vakuuminduktionsschmelzofens eine bewusste Entscheidung, die durch die kompromisslose Forderung nach Materialperfektion angetrieben wird.

Zusammenfassungstabelle:

| Industrie | Wichtige Anwendungen | Materialvorteile |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Turbinenschaufeln, Scheiben für Düsentriebwerke | Hohe Festigkeit, extreme Temperaturbeständigkeit |

| Nuklearenergie & Energieerzeugung | Brennstäbe, Reaktorkomponenten | Außergewöhnliche Reinheit und Stabilität |

| Medizintechnik | Implantate (Hüften, Wirbelsäulenfixierungen) | Biokompatibilität, Korrosionsbeständigkeit |

| Elektronik | Halbleiter, Komponenten | Ultrareine Metalle für zuverlässige Leistung |

| Fortschrittliche Fertigung | Metallpulver für 3D-Druck | Gasfreie, sphärische Pulver für dichte Teile |

Nutzen Sie die Kraft ultrareiner Metalle mit KINTEK

Sind Sie in den Bereichen Luft- und Raumfahrt, Nukleartechnik, Medizin, Elektronik oder fortschrittliche Fertigung tätig? KINTEK nutzt außergewöhnliche F&E und die hauseigene Fertigung und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, das Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie Superlegierungen herstellen, Spezialmetalle raffinieren oder hochreine Materialien erzeugen müssen, unsere VIM-Öfen liefern unübertroffene Leistung und Zuverlässigkeit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialqualität und Effizienz verbessern können – Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung