Im Wesentlichen verlassen sich Industrien, die extreme, gleichmäßige Hitze in einer kontrollierten, sauerstofffreien Umgebung benötigen, auf Graphit-Heizelemente. Dies ist am häufigsten bei spezialisierten Herstellungsprozessen wie dem Sintern, Härten und Löten von Metallen der Fall, die alle in Hochtemperatur-Vakuum- oder Inertgasöfen stattfinden.

Die Entscheidung für ein Graphit-Heizelement ist im Grunde eine Entscheidung über die Ofenatmosphäre. Während andere Materialien in offener Luft arbeiten können, macht die einzigartige Fähigkeit von Graphit, bei extremen Temperaturen stärker zu werden, es zur definitiven Wahl für Hochtemperaturanwendungen, bei denen Sauerstoff eliminiert werden kann.

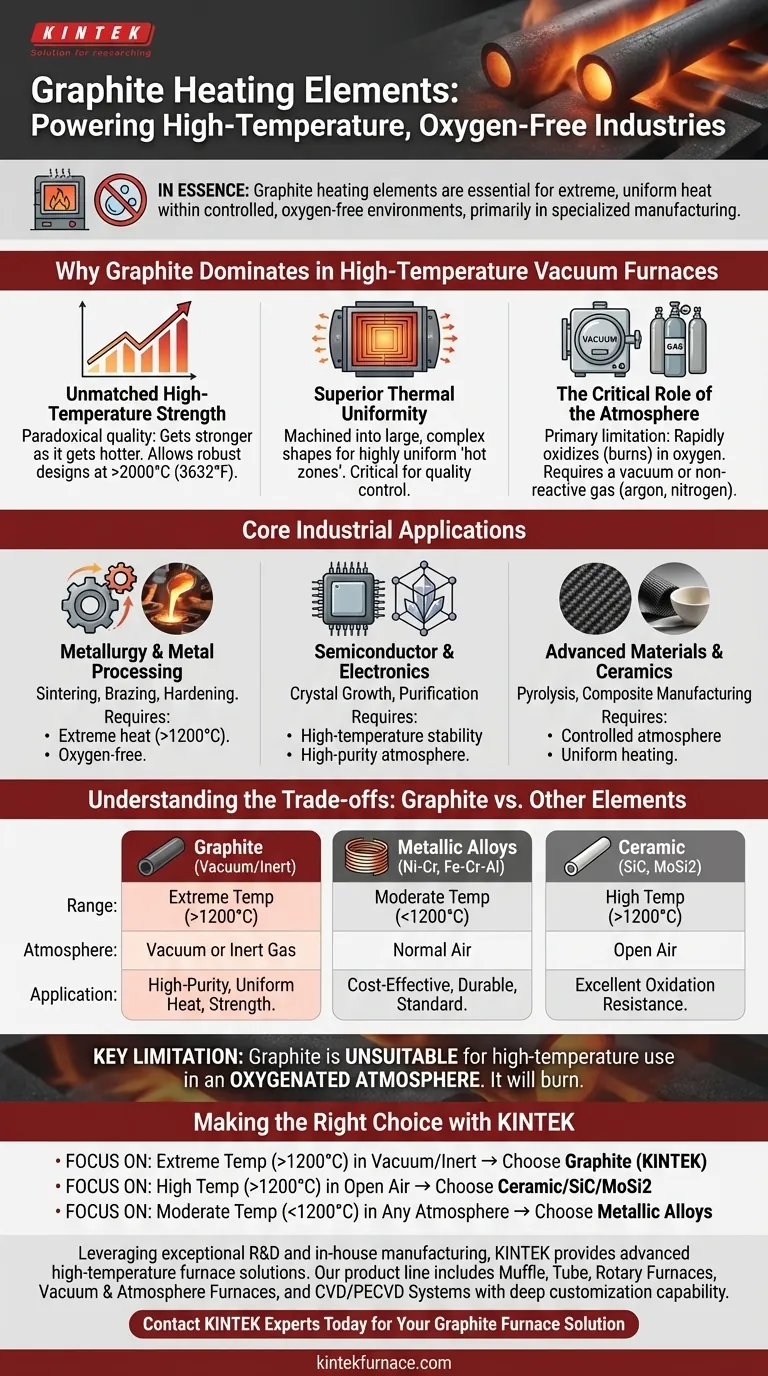

Warum Graphit in Hochtemperatur-Vakuumöfen dominiert

Graphit ist kein Allzweck-Heizelement. Es ist ein Spezialwerkzeug, das verwendet wird, wenn metallische oder keramische Elemente ihre Betriebsgrenzen erreichen. Seine Einführung wird durch eine einzigartige Reihe physikalischer Eigenschaften vorangetrieben, die perfekt mit den Anforderungen von Vakuumofenanwendungen übereinstimmen.

Unübertroffene Hochtemperaturfestigkeit

Im Gegensatz zu Metallen, die erweichen und ihre strukturelle Integrität verlieren, wenn sie sich ihrem Schmelzpunkt nähern, weist Graphit eine paradoxe Eigenschaft auf: Es wird stärker, je heißer es wird. Dies ermöglicht die Konstruktion robuster, selbsttragender Heizelemente, die zuverlässig bei Temperaturen über 2000 °C (3632 °F) arbeiten können.

Überlegene thermische Gleichmäßigkeit

Graphitelemente können zu großen, komplexen Formen wie Zylindern oder flachen Paneelen bearbeitet werden. Dies ermöglicht es ihnen, Wärme gleichmäßig über eine große Oberfläche abzustrahlen und eine hochgleichmäßige „heiße Zone“ im Inneren des Ofens zu erzeugen. Diese Gleichmäßigkeit ist entscheidend für Prozesse, bei denen eine präzise Temperaturkontrolle über die Qualität des Endprodukts entscheidet.

Die entscheidende Rolle der Atmosphäre

Die primäre Einschränkung von Graphit definiert seinen Anwendungsfall. Bei hohen Temperaturen oxidiert (verbrennt) Graphit schnell in Gegenwart von Sauerstoff. Daher kann es nur in einem Vakuum oder in einem mit einem nicht reaktiven (inerten) Gas wie Argon oder Stickstoff gefüllten Ofen verwendet werden.

Kernanwendungen in der Industrie

Der Bedarf an hoher Hitze in einer kontrollierten Atmosphäre konzentriert die Verwendung von Graphit auf einige Schlüsselbereiche der Hochwertfertigung.

Metallurgie und Metallverarbeitung

Dies ist der Hauptbereich für Graphitheizungen. Prozesse wie Sintern (Verschmelzen von Pulvermetall), Löten (Verbinden von Metallen wie Kupfer oder Nickel mit einem Füllmaterial) und Härten erfordern alle präzise, hohe Temperaturen in einer sauerstofffreien Umgebung, um Materialdegradation zu verhindern.

Halbleiter- und Elektronikfertigung

Die Herstellung von Halbleitern und fortschrittlichen elektronischen Bauteilen umfasst oft Kristallwachstum und andere Reinigungsprozesse. Diese erfordern extrem hohe und stabile Temperaturen in einer hochreinen, nicht reaktiven Umgebung, um Kontaminationen zu vermeiden, was Graphit zu einer idealen Wahl macht.

Fortschrittliche Materialien und Keramik

Die Herstellung bestimmter Arten von Industriekeramiken, Kohlenstofffasern und anderen Verbundwerkstoffen erfordert einen Hochtemperatur-Brennprozess, der als Pyrolyse bezeichnet wird. Graphitöfen liefern die notwendige Hitze und kontrollierte Atmosphäre, um Rohmaterialien ohne unerwünschte chemische Reaktionen umzuwandeln.

Die Abwägungen verstehen: Graphit im Vergleich zu anderen Elementen

Die Wahl eines Heizelements beinhaltet die Abwägung von Temperaturanforderungen, atmosphärischen Bedingungen und Kosten. Graphit ist leistungsstark, aber nicht immer das richtige Werkzeug für die Aufgabe.

Wann metallische Elemente (Ni-Cr, Fe-Cr-Al) verwendet werden sollten

Für die meisten industriellen Heizungsanwendungen unter 1200 °C (2192 °F), die in normaler Luft arbeiten, sind Metalllegierungen der Standard. Sie sind kostengünstig, langlebig und erfordern keinen speziellen Vakuum- oder Inertgasofen.

Wann Keramik-, SiC- oder MoSi2-Elemente verwendet werden sollten

Für Hochtemperaturanwendungen, die in einer Luftatmosphäre stattfinden müssen, sind Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) überlegene Optionen. Sie bieten eine ausgezeichnete Oxidationsbeständigkeit bei hohen Temperaturen und sind häufig im Glasherstellung, Keramikbrennen und in Laboreinstellungen anzutreffen.

Die wichtigste Einschränkung von Graphit

Es kann nicht genug betont werden: Graphit ist für den Hochtemperatureinsatz in einer sauerstoffhaltigen Atmosphäre ungeeignet. Der Versuch, ein Graphitelement in einem Luftofen zu verwenden, führt zu seiner schnellen Zerstörung. Das gesamte System – der Ofen, die Steuerung und der Prozess – muss um diese grundlegende Anforderung herum konzipiert sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Heiztechnologie hängt von Ihren spezifischen Betriebsparametern ab.

- Wenn Ihr Hauptaugenmerk auf extremer Temperatur (>1200°C) in einer Vakuum- oder Inertgasatmosphäre liegt: Graphit ist aufgrund seiner strukturellen Festigkeit, thermischen Gleichmäßigkeit und hochreinen Erwärmung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbetrieb (>1200°C) in einer offenen Umgebung liegt: Sie müssen spezielle Elemente wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf moderatem Temperaturbetrieb (<1200°C) in einer beliebigen Atmosphäre liegt: Standard-Metalllegierungselemente sind fast immer die praktischste und kostengünstigste Lösung.

Das Verständnis des grundlegenden Kompromisses zwischen der Ofenatmosphäre und Ihrem Temperaturziel ist der Schlüssel zur Auswahl der richtigen Heiztechnologie für Ihr Ziel.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Primäre Anforderungen |

|---|---|---|

| Metallurgie & Metallverarbeitung | Sintern, Löten, Härten | Extreme Hitze (>1200°C), Sauerstofffreie Umgebung |

| Halbleiter & Elektronik | Kristallwachstum, Reinigung | Hochtemperaturstabilität, Hochreine Atmosphäre |

| Fortschrittliche Materialien & Keramik | Pyrolyse, Verbundwerkstoffherstellung | Kontrollierte Atmosphäre, Gleichmäßige Erwärmung |

Benötigen Sie eine Hochtemperatur-Ofenlösung, die auf Ihren einzigartigen Prozess zugeschnitten ist?

KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Graphit-Heizelementöfen Ihre Metallurgie-, Halbleiter- oder fortschrittliche Materialproduktion verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?