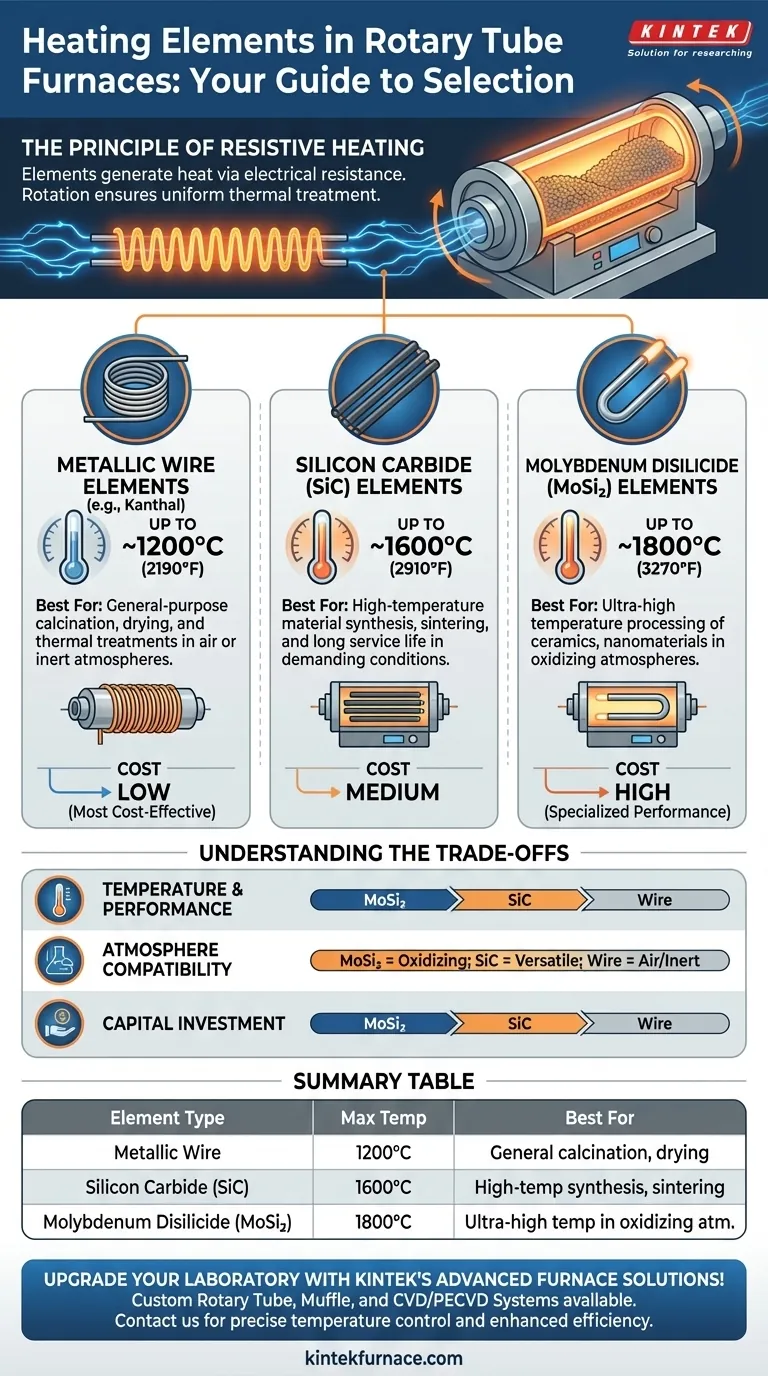

Bei Drehrohrofen wird die Wahl des Heizelements hauptsächlich durch die erforderliche Betriebstemperatur und die Prozessatmosphäre bestimmt. Die gängigsten Typen sind metallische Drahtwicklungen, Siliziumkarbid (SiC)-Stäbe und Molybdändisilizid (MoSi₂)-Elemente. Jedes ist für ein spezifisches Leistungsspektrum ausgelegt, um sicherzustellen, dass der Ofen Materialien für eine gegebene Anwendung zuverlässig und effizient erhitzen kann.

Die Auswahl eines Heizelements ist nicht willkürlich; sie ist eine entscheidende Designwahl, die direkt mit der maximalen Temperatur und Atmosphäre zusammenhängt, die Ihr Prozess erfordert. Das Verständnis der Fähigkeiten und Grenzen jeder Elementart ist entscheidend, um die Betriebseffizienz und die Langlebigkeit des Ofens zu gewährleisten.

Das Prinzip der Widerstandsheizung

Die Kernfunktion eines Drehrohrofens besteht darin, granularen oder pulverförmigen Materialien eine dynamische, gleichmäßige Wärmebehandlung zuzuführen. Die Heizelemente sind der Motor, der diesen Prozess antreibt.

Wie Elemente Wärme erzeugen

Alle gängigen Heizelemente arbeiten nach dem Prinzip des elektrischen Widerstands. Wenn ein elektrischer Strom durch das Element geleitet wird, erhitzt es sich aufgrund seines inhärenten Widerstands erheblich. Diese Strahlungswärme wird dann auf die Ofenkammer und das rotierende Arbeit Rohr übertragen.

Gewährleistung der Gleichmäßigkeit

Während die Elemente die Wärme liefern, sorgt die Rotation des Ofens für die Gleichmäßigkeit. Durch ständiges Durchmischen des Materials stellt das System sicher, dass alle Partikel gleichmäßig der Strahlungswärme ausgesetzt sind, wodurch Hotspots verhindert und hochkonsistente, reproduzierbare Ergebnisse erzielt werden.

Eine Aufschlüsselung gängiger Heizelemente

Das spezifische Element, das in einem Ofen verwendet wird, ist ein direktes Spiegelbild seines vorgesehenen Betriebsbereichs.

Metallische Drahtelemente

Diese Elemente, oft aus Legierungen wie Kanthal (FeCrAl) gefertigt, sind um das keramische Ofenrohr gewickelt. Sie sind der Standard für Anwendungen bei niedrigeren und mittleren Temperaturen.

- Betriebstemperatur: Typischerweise bis zu ~1200°C (2190°F).

- Am besten geeignet für: Allgemeine Kalzinierung, Trocknung und Wärmebehandlungen in Luft oder inerter Atmosphäre, wenn keine extremen Temperaturen erforderlich sind.

Siliziumkarbid (SiC)-Elemente

Siliziumkarbid-Elemente sind robuste, selbsttragende Stäbe, die typischerweise parallel zum Arbeit Rohr positioniert sind. Sie stellen einen deutlichen Schritt in Bezug auf Temperaturfähigkeit und Haltbarkeit gegenüber Drahtelementen dar.

- Betriebstemperatur: Typischerweise bis zu ~1600°C (2910°F).

- Am besten geeignet für: Hochtemperatur-Materialsynthese, Sintern und Prozesse, die eine lange Lebensdauer unter anspruchsvollen Bedingungen erfordern.

Molybdändisilizid (MoSi₂)-Elemente

Diese "U-förmigen" Elemente sind die erste Wahl für Anwendungen bei höchsten Temperaturen in oxidierenden Atmosphären. Wenn sie in Luft erhitzt werden, bilden sie eine schützende Oberflächenschicht aus Quarzglas (SiO₂), die es ihnen ermöglicht, bei extremen Temperaturen zu arbeiten.

- Betriebstemperatur: Bis zu ~1800°C (3270°F).

- Am besten geeignet für: Ultrahochtemperaturprozesse von Keramiken, Nanomaterialien und Spezialpulvern in luft- oder sauerstoffreichen Umgebungen.

Verständnis der Kompromisse

Die Auswahl eines Ofens beinhaltet die Abwägung von Leistung, Kosten und den spezifischen Anforderungen Ihres Materialprozesses. Das Heizelement ist zentral für diese Entscheidung.

Der Einfluss der Temperatur

Dies ist der wichtigste Faktor. Die Verwendung eines Elements über seine maximal zulässige Temperatur hinaus führt zu schnellem Abbau und vorzeitigem Ausfall. Umgekehrt führt eine Überdimensionierung eines Ofens mit Hochtemperaturelementen für einen Niedertemperaturprozess zu unnötigen Kapitalkosten.

Der Einfluss der Ofenatmosphäre

Die Atmosphäre im Inneren des Ofens kann mit den Heizelementen reagieren.

- MoSi₂-Elemente sind auf eine oxidierende Atmosphäre (wie Luft) angewiesen, um ihre Schutzschicht zu bilden, und eignen sich im Allgemeinen nicht für reduzierende Atmosphären (wie Wasserstoff).

- Metalldraht-Elemente oxidieren im Laufe der Zeit langsam, was ein normaler Teil ihres Alterungsprozesses in Luft ist.

- SiC-Elemente sind relativ robust gegenüber verschiedenen Atmosphären, haben aber dennoch Einschränkungen.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen Temperaturfähigkeit und Kosten.

- Drahtgewickelte Öfen sind am kostengünstigsten.

- Siliziumkarbid stellt eine mittlere Investition für höhere Leistung dar.

- Molybdändisilizid-Öfen sind am teuersten und spiegeln ihre spezialisierten Hochtemperaturfähigkeiten wider.

Auswahl des richtigen Elements für Ihren Prozess

Ihre spezifischen Prozessziele sollten Ihre Wahl leiten.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Prozessen bis zu 1200°C liegt: Ein Ofen mit metallischen Drahtwicklungen bietet die kostengünstigste und zuverlässigste Lösung.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturprozessen bis zu 1600°C liegt: Siliziumkarbid (SiC)-Elemente bieten eine langlebige und vielseitige Option für anspruchsvollere Anwendungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Temperaturen (über 1600°C) in einer Luftatmosphäre zu erreichen: Molybdändisilizid (MoSi₂)-Elemente sind erforderlich und stellen die Spitze der Leistung für die Wärmebehandlung dar.

Die Anpassung des Heizelements an Ihre spezifischen Temperatur- und Atmosphärenanforderungen ist der grundlegende Schritt zur Erzielung zuverlässiger und reproduzierbarer Ergebnisse.

Zusammenfassungstabelle:

| Heizelementtyp | Max. Temperatur | Am besten geeignet für |

|---|---|---|

| Metalldraht (z.B. Kanthal) | Bis zu 1200°C | Allgemeine Kalzinierung, Trocknung in Luft oder inerter Atmosphäre |

| Siliziumkarbid (SiC) | Bis zu 1600°C | Hochtemperatursynthese, Sintern, langlebige Anwendungen |

| Molybdändisilizid (MoSi₂) | Bis zu 1800°C | Ultrahochtemperaturprozesse in oxidierenden Atmosphären |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK auf! Durch Nutzung herausragender F&E und interner Fertigung versorgen wir diverse Labore mit zuverlässigen Drehrohrofen, ausgestattet mit Elementen wie Metalldraht, SiC und MoSi₂. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassung zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Erzielen Sie präzise Temperaturkontrolle und verbesserte Effizienz – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Entwicklungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung