Ein Vakuum-Keramikofen erfüllt die entscheidende Funktion, Rohglasurmaterialien in eine dichte, porenfreie Schutzschicht auf Lithiumdisilikat-Restaurationen zu verwandeln. Durch Erhitzen des Materials auf spezifische Temperaturen (typischerweise 770 °C) unter Vakuum extrahiert der Ofen aktiv Luftblasen aus der geschmolzenen Glasur und erzeugt eine hermetische Versiegelung, die sowohl die visuelle Klarheit als auch die strukturelle Langlebigkeit des Materials verbessert.

Kernbotschaft Die Vakuumumgebung dient nicht nur der Erwärmung; ihr Hauptzweck ist der aktive Ausschluss von eingeschlossener Luft während der Sinterphase. Dies stellt sicher, dass die endgültige Glasur eine dichte, makellose Barriere ist, die das Eindringen von Feuchtigkeit und chemische Zersetzung verhindert, anstatt eine poröse Beschichtung, die die Restauration im Laufe der Zeit beeinträchtigen könnte.

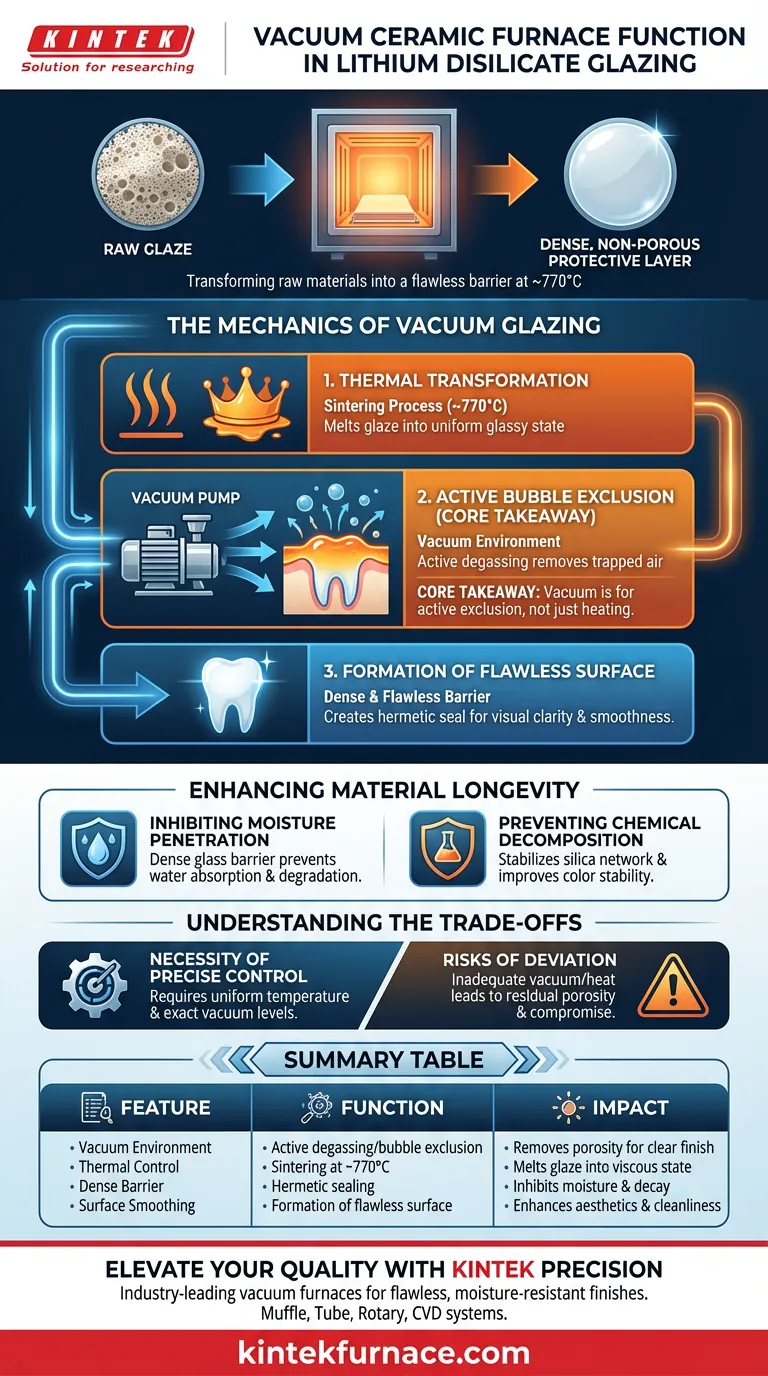

Die Mechanik des Vakuumglasiertens

Thermische Umwandlung

Der Ofen verwendet spezifische Heizprogramme, um die Temperatur des Lithiumdisilikats und der aufgetragenen Glasurpaste zu erhöhen.

Bei etwa 770 Grad Celsius löst der Ofen einen Sinterprozess aus. Diese Hitze wandelt die Glasurpulver- und Flüssigkeitsmischung um und schmilzt sie zu einem gleichmäßigen, viskosen glasartigen Zustand.

Aktiver Blasenabschluss

Das bestimmende Merkmal dieses Prozesses ist die Anwendung eines Vakuums während des Heizzyklus.

Wenn die Glasur schmilzt, versucht eingeschlossene Luft in der Pulver-/Flüssigkeitsmischung zu entweichen. Die Vakuumumgebung erleichtert diesen Entgasungsprozess und zieht effektiv Luftblasen aus der geschmolzenen Schicht, bevor sie erstarrt.

Bildung einer makellosen Oberfläche

Durch die Entfernung dieser mikroskopischen Hohlräume erzeugt der Ofen eine dichte und makellose Barriere.

Ohne das Vakuum würde die Glasurschicht wahrscheinlich eingeschlossene Porosität aufweisen, was zu einem trüben Aussehen und einer raueren Oberflächentextur führt. Das Vakuum sorgt für ein glattes und optisch klares Endfinish.

Verbesserung der Materialhaltbarkeit

Verhinderung des Eindringens von Feuchtigkeit

Die glasierte Schicht wirkt als funktionale Abschirmung für das darunter liegende Lithiumdisilikat.

Die durch den Vakuumofen erzeugte dichte Glasbarriere verhindert das Eindringen von Feuchtigkeit. Dies ist entscheidend, da Wasseraufnahme die Keramikstruktur bei längerer Exposition in der Mundumgebung abbauen kann.

Verhinderung chemischer Zersetzung

Über Feuchtigkeit hinaus schützt die Glasur die chemische Integrität des Materials.

Die Barriere verhindert die Zersetzung des Siliziumdioxid-Netzwerks. Durch die Stabilisierung der Oberflächenchemie verbessert der Glasurprozess die Farbkonstanz der Restauration erheblich und stellt sicher, dass sie im Laufe der Zeit nicht abgebaut wird oder ihren Farbton ändert.

Verständnis der Kompromisse

Die Notwendigkeit präziser Kontrolle

Während das Vakuum für die Dichte unerlässlich ist, beruht der Prozess stark auf der Präzision des Wärmefeldes.

So wie Hochtemperaturöfen, die in der Materialherstellung verwendet werden, eine strenge Ausführung von Heizkurven erfordern, um lokale Überhitzung zu vermeiden, muss der Glasurofen eine gleichmäßige Temperaturverteilung aufrechterhalten.

Risiken von Prozessabweichungen

Wenn die Temperatur schwankt oder der Vakuumpegel unzureichend ist, kann die Glasur möglicherweise nicht vollständig versiegeln.

Unzureichende Vakuumpegel können zu Restporosität führen und die hermetische Versiegelung beeinträchtigen. Umgekehrt kann eine falsche thermische Anwendung zu Zusammensetzungsabweichungen führen und die Vorteile der Glasurschicht zunichtemachen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität von Lithiumdisilikat-Restaurationen zu maximieren, berücksichtigen Sie, wie der Ofen im Verhältnis zu Ihren spezifischen Zielen funktioniert:

- Wenn Ihr Hauptaugenmerk auf ästhetischer Qualität liegt: Stellen Sie sicher, dass der Vakuumzyklus vollständig mit der Schmelzphase synchronisiert ist, um alle Mikroblasen zu eliminieren und eine hohe Transluzenz und Farbgenauigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf langfristiger Haltbarkeit liegt: Priorisieren Sie die Integrität der gesinterten Barriere (Halten bei 770 °C), um eine maximale Dichte gegen Feuchtigkeit und Siliziumdioxid-Abbau zu schaffen.

Letztendlich wandelt der Vakuum-Keramikofen eine kosmetische Beschichtung in ein funktionelles, strukturelles Abwehrsystem für die Restauration um.

Zusammenfassungstabelle:

| Merkmal | Funktion im Glasurprozess | Auswirkung auf Lithiumdisilikat |

|---|---|---|

| Vakuumumgebung | Aktive Entgasung/Blasenabschluss | Entfernt Porosität für ein klares, dichtes Finish |

| Temperaturregelung | Sintern bei ~770 °C | Schmilzt Glasur zu einem gleichmäßigen, viskosen glasartigen Zustand |

| Dichte Barriere | Hermetische Versiegelung | Verhindert Feuchtigkeitseintritt & chemischen Verfall |

| Oberflächenglättung | Bildung einer makellosen Oberfläche | Verbessert die Ästhetik und verhindert Plaquebildung |

Verbessern Sie die Qualität Ihrer Restaurationen mit KINTEK-Präzision

Lassen Sie nicht zu, dass Restporosität die Ergebnisse Ihres Labors beeinträchtigt. KINTEK bietet branchenführende Vakuum- und Hochtemperatur-Ofensysteme – einschließlich Muffel-, Rohr-, Dreh- und CVD-Systeme –, die speziell für die präzise Temperaturregelung und Vakuumintegrität entwickelt wurden, die für das Glasieren von Lithiumdisilikat erforderlich sind. Unterstützt durch fachkundige F&E und Fertigung stellen unsere anpassbaren Öfen sicher, dass jede Restauration ein makelloses, feuchtigkeitsbeständiges Finish erzielt.

Bereit, Ihren Workflow im Dentalabor zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Hochtemperatur-Lösung für Ihre individuellen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- K. Saleh, Yasser Aly. COLOR STABILITY OF GLAZED AND POLISHED LITHIUM DISILICATE PRESSABLE GLASS CERAMIC AFTER IMMERSION IN MOUTH RINSES: AN IN VITRO STUDY.. DOI: 10.21608/adjalexu.2023.212029.1387

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist eine gute Dichtungsleistung bei zahntechnischen Brennöfen für die Verblendkeramik wichtig? Gewährleistung hochwertiger Restaurationen

- Wie profitiert die Leistung von Dentalöfen von proaktiver Wartung und Kalibrierung? Gewährleistung von Präzision und Zuverlässigkeit

- Warum sind Genauigkeit und Passgenauigkeit bei zahnärztlichen Restaurationen, die in einem Porzellanofen verarbeitet werden, wichtig? Gewährleistung einer langfristigen Mundgesundheit und Komfort

- Welche zusätzlichen Tipps sollten bei der Auswahl eines dentale Sinterofens beachtet werden? Steigern Sie die Laboreffizienz und Restaurationsqualität

- Welche Sicherheitsmerkmale sind in Zahnlaboröfen enthalten? Gewährleistung des Schutzes von Bediener und Geräten

- Was sind die Hauptmerkmale moderner Zirkonoxid-Sinteröfen für optimale Ergebnisse? Erschließen Sie Präzision und Effizienz in zahntechnischen Laboren

- Was ist der Hauptzweck eines Sinterofens in der Zahnmedizin? Zirkonoxid in stabile Zahnrestaurationen umwandeln

- Welche Wartung und Instandhaltung ist für einen Dental-Laborofen erforderlich? Gewährleistung von Präzision & Langlebigkeit