Bei zahnärztlichen Restaurationen sind Genauigkeit und Passgenauigkeit die absolute Grundlage des klinischen Erfolgs. Ein Porzellanofen ist das entscheidende Instrument, das es Technikern ermöglicht, die erforderliche mikroskopische Präzision zu erreichen und Rohkeramikmaterialien in eine Prothese umzuwandeln, die viele Jahre lang bequem und haltbar im Mund des Patienten funktioniert.

Ein Porzellanofen erwärmt Keramik nicht einfach; er führt einen hochkontrollierten Prozess des Sinterns und Glasierens aus. Diese Präzision steuert die Materialschrumpfung und -fusion und stellt sicher, dass die endgültige Restauration die exakten Abmessungen aufweist, die für eine nahtlose Passung, einen korrekten Biss und eine langfristige Mundgesundheit erforderlich sind.

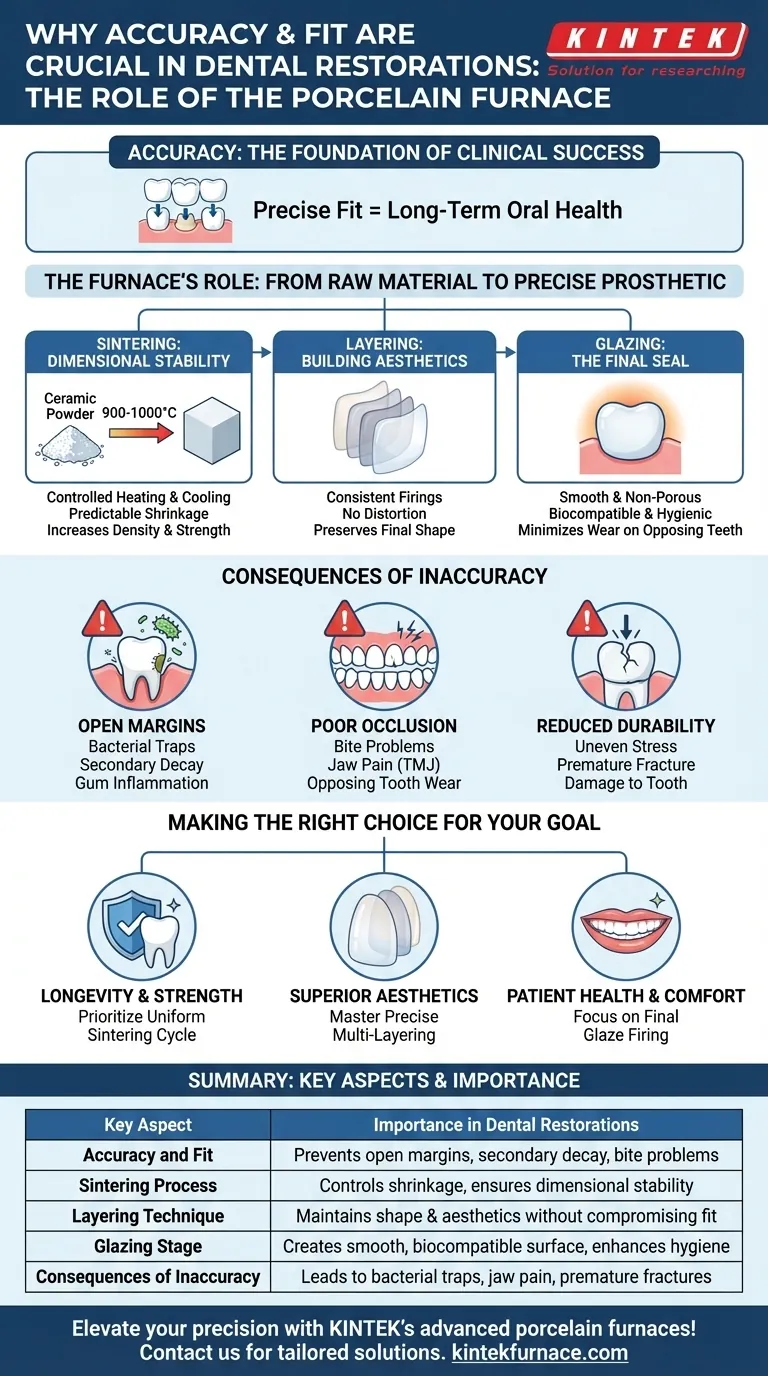

Die Rolle des Ofens: Vom Rohmaterial zur präzisen Prothese

Die Hauptfunktion eines Porzellanofens besteht darin, formbare Keramikpulver in eine dichte, starke und stabile Endstruktur umzuwandeln. Diese Umwandlung ist nicht willkürlich; es ist ein sorgfältig verwalteter Prozess mit verschiedenen Phasen, von denen jede für die endgültige Passform und Genauigkeit entscheidend ist.

Sintern: Der Schlüssel zur Dimensionsstabilität

Sintern ist der Kernprozess. Der Ofen erhitzt die Porzellanpartikel auf einen spezifischen Temperaturbereich, typischerweise zwischen 900 und 1000 °C, wo sie ohne vollständiges Schmelzen miteinander verschmelzen.

Diese Fusion erhöht die Dichte und Festigkeit der Restauration dramatisch. Entscheidend ist, dass sie auch dazu führt, dass das Material schrumpft. Die Fähigkeit des Ofens, den Temperaturzyklus automatisch und präzise zu steuern, stellt sicher, dass diese Schrumpfung vorhersehbar und gleichmäßig ist, was zu den exakten, im Design spezifizierten Endabmessungen führt.

Schichtung: Ästhetik mit Präzision aufbauen

Für hochästhetische Restaurationen wie Kronen und Veneers bauen Techniker Farbe und Transluzenz in mehreren Schichten auf. Jede Porzellanschicht muss separat gebrannt werden.

Ein Präzisionsofen ermöglicht konsistente Ergebnisse bei jedem Brand. Dies stellt sicher, dass der kumulative Effekt der Schichtung die Restauration nicht verformt oder die Genauigkeit der endgültigen Passung am präparierten Zahn beeinträchtigt.

Glasieren: Die finale Versiegelung für Gesundheit und Funktion

Die letzte Brennstufe ist das Glasieren. Dies erzeugt eine sehr glatte, porenfreie und fleckenresistente Oberfläche auf der Restauration.

Aus funktioneller Sicht ist diese glatte Oberfläche biokompatibel, für den Patienten leicht zu reinigen und minimiert den Verschleiß an den gegenüberliegenden natürlichen Zähnen. Eine richtig glasierte Oberfläche sorgt dafür, dass sich die Restauration harmonisch in die Mundumgebung einfügt.

Die klinischen Folgen von Ungenauigkeit

Wenn eine Restauration nicht exakt passt, gehen die Folgen weit über leichte Beschwerden hinaus. Diese Mängel untergraben den eigentlichen Zweck der Behandlung und können erhebliche langfristige Probleme verursachen.

Beeinträchtigte Passform und offene Ränder

Eine ungenaue Passform führt zu Spalten zwischen der Restauration und dem Zahn, bekannt als offene Ränder. Diese Spalten werden zu Fallen für Bakterien und Plaque, was das Risiko von Sekundärkaries unter der Restauration dramatisch erhöht und zu Zahnfleischentzündungen führt.

Schlechte Okklusion und Bissprobleme

Wenn eine Krone oder Brücke nicht maßhaltig ist, stört sie den Biss des Patienten (Okklusion). Dies kann zu Schwierigkeiten beim Kauen, Kieferschmerzen (TMG-Probleme) und übermäßigem Verschleiß oder sogar Bruch der gegenüberliegenden Zähne führen.

Reduzierte Haltbarkeit und Bruchgefahr

Eine Restauration, die nicht perfekt passt, wird beim Kauen des Patienten ungleichmäßigen Spannungskonzentrationen ausgesetzt sein. Diese hohen Belastungspunkte können zu einem vorzeitigen Bruch des Keramikmaterials oder sogar zu einer Beschädigung der darunter liegenden Zahnstruktur führen.

Die richtige Wahl für Ihr Ziel treffen

Der erfolgreiche Einsatz eines Porzellanofens erfordert das Verständnis, wie jeder Schritt zum endgültigen klinischen Ergebnis beiträgt. Ihr Fokus während des Herstellungsprozesses bestimmt die Qualität des Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und Festigkeit liegt: Priorisieren Sie einen vollständigen und gleichmäßigen Sinterzyklus und befolgen Sie streng die Heiz- und Abkühlparameter des Keramikherstellers.

- Wenn Ihr Hauptaugenmerk auf überlegener Ästhetik liegt: Meistern Sie die Kunst der Mehrschichttechnik und stellen Sie sicher, dass jeder Brand präzise ist, um Farbton und Transluzenz zu kontrollieren, ohne die Form der Restauration zu verzerren.

- Wenn Ihr Hauptaugenmerk auf der Gesundheit und dem Komfort des Patienten liegt: Achten Sie genau auf den letzten Glasurbrand, um eine perfekt glatte, porenfreie Oberfläche zu schaffen, die Hygiene und einen harmonischen Biss gewährleistet.

Letztendlich ist die Beherrschung des Porzellanofens das, was eine zahnärztliche Restauration von einem einfachen Ersatz zu einem nahtlosen und dauerhaften Teil der Anatomie des Patienten erhebt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Bedeutung bei zahnärztlichen Restaurationen |

|---|---|

| Genauigkeit und Passform | Verhindert offene Ränder, Sekundärkaries und Bissprobleme für klinischen Erfolg |

| Sinterprozess | Steuert Schrumpfung und gewährleistet Dimensionsstabilität für dauerhafte Restaurationen |

| Schichttechnik | Bewahrt Form und Ästhetik ohne Beeinträchtigung der Passform bei mehreren Bränden |

| Glasurphase | Erzeugt eine glatte, biokompatible Oberfläche, die die Hygiene verbessert und den Verschleiß reduziert |

| Folgen von Ungenauigkeit | Führt zu Bakterienfallen, Kieferschmerzen und vorzeitigen Brüchen, die die Behandlung untergraben |

Steigern Sie die Präzision und die Ergebnisse Ihres Dentallabors mit den fortschrittlichen Porzellanöfen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturlösungen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass diese Werkzeuge Ihre einzigartigen Anforderungen an Sintern, Schichten und Glasieren erfüllen und Restaurationen mit überragender Genauigkeit, Passform und Haltbarkeit liefern. Lassen Sie nicht zu, dass Ungenauigkeiten die Patientenversorgung beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihren Arbeitsablauf und Ihre Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen