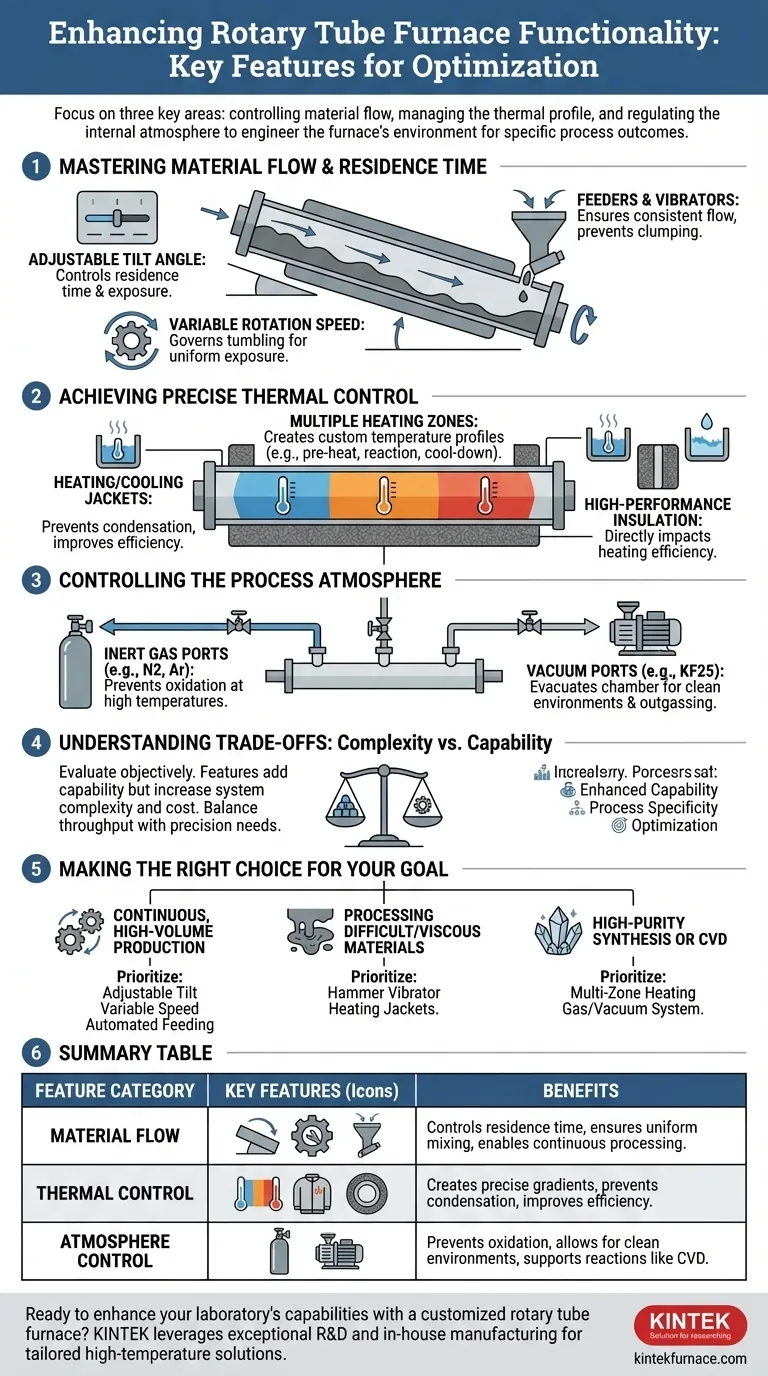

Zur Erweiterung der Funktionalität kann ein Drehrohrofen mit einer Reihe von Merkmalen ausgestattet werden, die sich auf drei Schlüsselbereiche konzentrieren: Steuerung des Materialflusses, Verwaltung des thermischen Profils und Regulierung der inneren Atmosphäre. Dazu gehören einstellbare Neigungswinkel und variable Rotationsgeschwindigkeiten für die Materialhandhabung, mehrere unabhängige Heizzonen für präzise Temperaturgradienten und spezielle Gasanschlüsse zur Schaffung kontrollierter Umgebungen.

Bei der Auswahl der Funktionen geht es nicht darum, Fähigkeiten um ihrer selbst willen hinzuzufügen. Es geht darum, die dynamische Umgebung des Ofens gezielt so zu gestalten, dass sie den spezifischen physikalischen und chemischen Anforderungen Ihres Materials und dem gewünschten Prozessergebnis entspricht.

Beherrschung des Materialflusses und der Verweilzeit

Der Hauptvorteil eines Drehrohrofens ist seine Fähigkeit, Materialien dynamisch zu verarbeiten. Merkmale, die diese Bewegung steuern, sind grundlegend für die Optimierung Ihrer Ergebnisse.

Neigungswinkel und Gefälle

Ein Ofen mit einstellbarem Neigungswinkel ist für die kontinuierliche oder semi-kontinuierliche Verarbeitung unerlässlich.

Durch die Änderung der Neigung des rotierenden Rohrs können Sie die Geschwindigkeit steuern, mit der das Material durch den Ofen wandert. Dies bestimmt direkt die Verweilzeit – wie lange das Material der Hitze ausgesetzt ist.

Variable Rotationsgeschwindigkeit

Die DC-Variable-Geschwindigkeitsregelung steuert, wie das Material im Rohr gewendet wird.

Eine langsamere Geschwindigkeit sorgt für sanftes Mischen, während eine schnellere Geschwindigkeit ein aggressiveres Wenden bewirkt. Dadurch stellen Sie sicher, dass jedes Partikel gleichmäßig der Hitze ausgesetzt ist, was Hot Spots verhindert und ein homogenes Endprodukt ergibt.

Zuführungen und Vibratoren

Bei Materialien, die klebrig, viskos oder klumpenbildend sind, kann ein Schlagvibrator (Hammer Vibrator) installiert werden. Dieses Gerät übt mechanische Vibration auf das Rohr aus, löst Materialablagerungen und gewährleistet einen gleichmäßigen Fluss.

Zusätzlich können automatisierte Zuführungen integriert werden, um Rohmaterial mit kontrollierter Rate in den Ofen einzuleiten, was eine echte kontinuierliche Chargenverarbeitung ermöglicht.

Erreichen einer präzisen thermischen Steuerung

Gleichmäßige Erwärmung ist eine Grundvoraussetzung. Erweiterte thermische Funktionen ermöglichen es Ihnen, anspruchsvolle Temperaturprofile entlang der Länge des Ofenrohrs zu erstellen.

Mehrere Heizzonen

Die vielleicht leistungsstärkste thermische Funktion ist die Verwendung von mehreren, unabhängig gesteuerten Heizzonen.

Dies ermöglicht die Erstellung eines spezifischen Temperaturprofils. Sie können beispielsweise eine Vorwärmzone, eine primäre Reaktionszone bei höherer Temperatur und eine Abkühlzone in einem einzigen Durchgang einrichten.

Verbesserte Beheizung und Kühlung

Für Prozesse, bei denen kondensierbare Nebenprodukte entstehen, wie z. B. Teer aus organischen Materialien, können Heizmäntel um die Enden des Rohrs angebracht werden. Diese verhindern Kondensation und Verstopfungen.

Umgekehrt verfügen einige Konstruktionen über Luftkühlsysteme, um die thermische Effizienz zu verbessern und das Temperaturfeld über die Zonen hinweg auszugleichen.

Hochleistungsisolierung

Moderne Öfen verwenden hochwertige Keramikfaserisolierung. Obwohl dies eine Standardkomponente ist, wirkt sich ihre Qualität direkt auf die Heizeffizienz und den Energieverbrauch aus, was sie zu einem kritischen Leistungsmerkmal macht.

Steuerung der Prozessatmosphäre

Für viele Anwendungen, von der Kalzinierung bis zur chemischen Gasphasenabscheidung (CVD), ist die Kontrolle der Atmosphäre im Ofen nicht verhandelbar.

Inertgas- und Vakuumanchlüsse

Ein Inertgas-Paket, einschließlich spezieller Ein-/Auslassanschlüsse (z. B. 1/4-Zoll-Gasanschlüsse), ermöglicht es Ihnen, das Rohr mit Gasen wie Argon oder Stickstoff zu fluten. Dies verhindert eine unerwünschte Oxidation des Materials bei hohen Temperaturen.

Für Anwendungen, die eine saubere Umgebung oder Entgasung erfordern, ermöglicht ein KF25-Entgasungsanschluss den Anschluss an ein Vakuumsystem, wodurch die Kammer effizient evakuiert werden kann.

Die Abwägungen verstehen: Komplexität vs. Leistungsfähigkeit

Obwohl diese Funktionen die Leistungsfähigkeit erheblich steigern, führen sie auch zu Komplexität und Kosten. Es ist entscheidend, diesen Kompromiss objektiv zu bewerten.

Systemintegration und Wartung

Jede hinzugefügte Funktion, vom Vibrator bis zum Mehrzonenregler, erhöht die Komplexität des Systems. Dies kann zu höheren Anfangskosten, anspruchsvolleren Steuerungsanforderungen und einem größeren Bedarf an routinemäßiger Wartung führen.

Prozessspezifische Anforderungen

Ein einfacher Ofen mit einer Heizzone ist robust und für die einfache Kalzinierung absolut ausreichend. Für eine mehrstufige Reaktion, die einen präzisen Temperaturgradienten und eine inerte Atmosphäre erfordert, ist er jedoch völlig ungeeignet. Die Funktionen sind nur dann von Nutzen, wenn der Prozess sie erfordert.

Durchsatz vs. Präzision

Funktionen, die den Durchsatz steigern, wie automatisierte Zuführungen und kontinuierliches Kippen, erfordern möglicherweise den Verzicht auf ein gewisses Maß an ultrafeiner Präzision, die in einem kleineren, statischen Batch-Ofen möglich ist. Das Ziel ist es, die richtige Balance für Ihre spezifische Anwendung zu finden.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Funktionen basierend auf dem Hauptziel Ihres Prozesses.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher, großvolumiger Produktion liegt: Priorisieren Sie einen einstellbaren Neigungswinkel, eine variable Geschwindigkeitsregelung und ein automatisiertes Zuführungssystem.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwieriger oder viskoser Materialien liegt: Ein Schlagvibrator ist unerlässlich, und Heizmäntel können erforderlich sein, um Verstopfungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hochreiner Synthese oder CVD liegt: Mehrzonenheizung und ein umfassendes Gasmanagementsystem mit vakuumtauglichen Anschlüssen sind nicht verhandelbar.

Letztendlich verwandelt die richtige Konfiguration den Ofen von einer einfachen Heizvorrichtung in ein Präzisionsinstrument, das genau auf Ihre Prozessanforderungen zugeschnitten ist.

Zusammenfassungstabelle:

| Funktionskategorie | Schlüsselmerkmale | Vorteile |

|---|---|---|

| Materialfluss | Einstellbarer Neigungswinkel, Variable Rotationsgeschwindigkeit, Schlagvibrator, Automatisierte Zuführungen | Steuert die Verweilzeit, gewährleistet gleichmäßiges Mischen, verhindert Klumpenbildung, ermöglicht kontinuierlichen Prozess |

| Thermische Steuerung | Mehrere Heizzonen, Heizmäntel, Luftkühlsysteme, Hochwertige Isolierung | Erzeugt präzise Temperaturgradienten, verhindert Kondensation, verbessert die Effizienz, reduziert den Energieverbrauch |

| Atmosphärenkontrolle | Inertgasanschlüsse, Vakuumanchlüsse (z. B. KF25) | Verhindert Oxidation, ermöglicht saubere Umgebungen, unterstützt Reaktionen wie CVD |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Drehrohrofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Drehrohrofen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt werden. Ob Sie sich auf kontinuierliche Produktion, die Verarbeitung schwieriger Materialien oder hochreine Synthese konzentrieren, wir können einen Ofen entwerfen, der exakt Ihren experimentellen Anforderungen entspricht. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen